ми толкателями 16, которые входят в контакт с опорными шайбами 11 и ограничительными бобышками 17. Усилие передается клиновому зажиму 5, который зажимает изделие за боковую поверхность. Происходит уплотнение порошка. Затем начинается проталкивание через матрицу находящихся в ней порций. В момент окончания проталкивания толкав

телй 16 соприкасаются с шайбами 11. Дальнейшее перемещение пуансона 15 и толкателей 16 приводит к сжатию шайбами пружин 9. Тяги 7 перемещают по конической поверхности кольца 3 клиновые зажимы 5, которые снимают и фиксируют сформованную часть прутка 12 за пределами матрицы. 2 с.п. ф-лы. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| Устройство для циклического прессования длинномерных изделий из порошка | 1982 |

|

SU1014655A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования длинномерных изделий из металлического порошка. Цель изобретения - повышение производительности процесса формования и упрощение конструкции. Б пресс-форму засыпают порцию порошка, после чего, перемещая вниз пуансон 15, уплотняют порошки. Одновременно с перемещением пуансона происходит перемещение ползуна 13 с полыi (Л Л(№Ш№ 4 СП О 4;ib J, л Фиг,1

1

Изобретение относится к порошково металлургии, в частности к способам и устройствам для формования длинномерных изделий из металлического порошка.

Цель изобретения - повышение производительности процесса формования и упроп{ение конструкции.

Способ реализуется следующим образом.

В начальньй момент формования в клиновой зажим вставляют вспомогательный стержень и на него напрессо- вьгоают первые 2-3 порции уплотняемого материала. Прессование начальных порций проводят при постоянно зажато вспомогательном стержне„ По мере увеличения длины прессовки вспомогатель Iный стержень выходит из клинового за жима и отделяется от формуемого длинномерного изделия.

Цикл формования осуществляется следующим образом.

В пресс-форму засыпают порцию по- крошка, после чего перемещается вниз пуансон, уплотняют порошок. Одновре- :менно с перемещением пуансона проис- |ходит перемещение ползуна с полыми толкателями, которые входят в контакт с опорными шайбами и ограничительными бобьш1ками. На некотором заданном расстоянии от верхней поверхности матрицы, соответствующем концу структурной деформации порошка, усилие от ползуна через толкатели и тяги передается клиновому зажиму, который зажимает длинномерное изделие за бо- :ковую поверхность. Происходит уплотнение порошка в пресс-форме до усилия, равного силе внешнего трения по;рощка о стенку пресс-формы. При подъ

10

15

5 5

0

еме усилия прессования выше силы внешнего трения процесс формования переходит в процесс продавливания отформованной части длинномерного изделия через полость матриид и клиновой зажим. После этого пуансон и плунжер возвращают в исходное (верхнее) положение и цикл прессования повторяется.

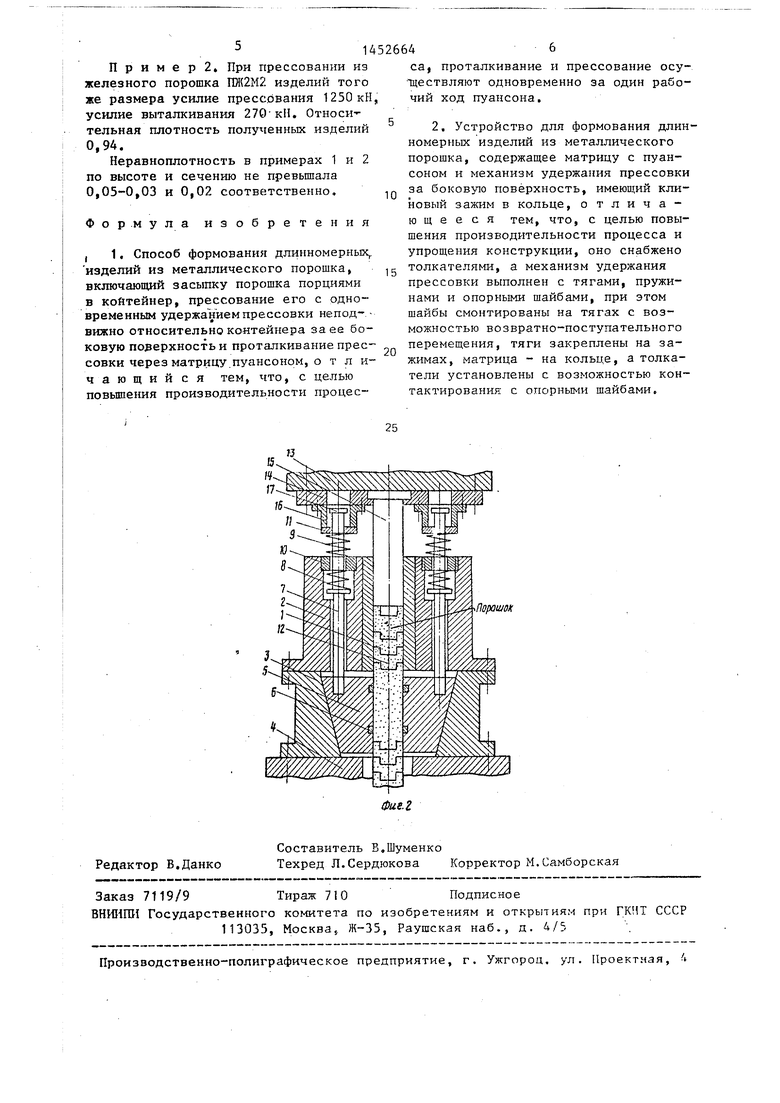

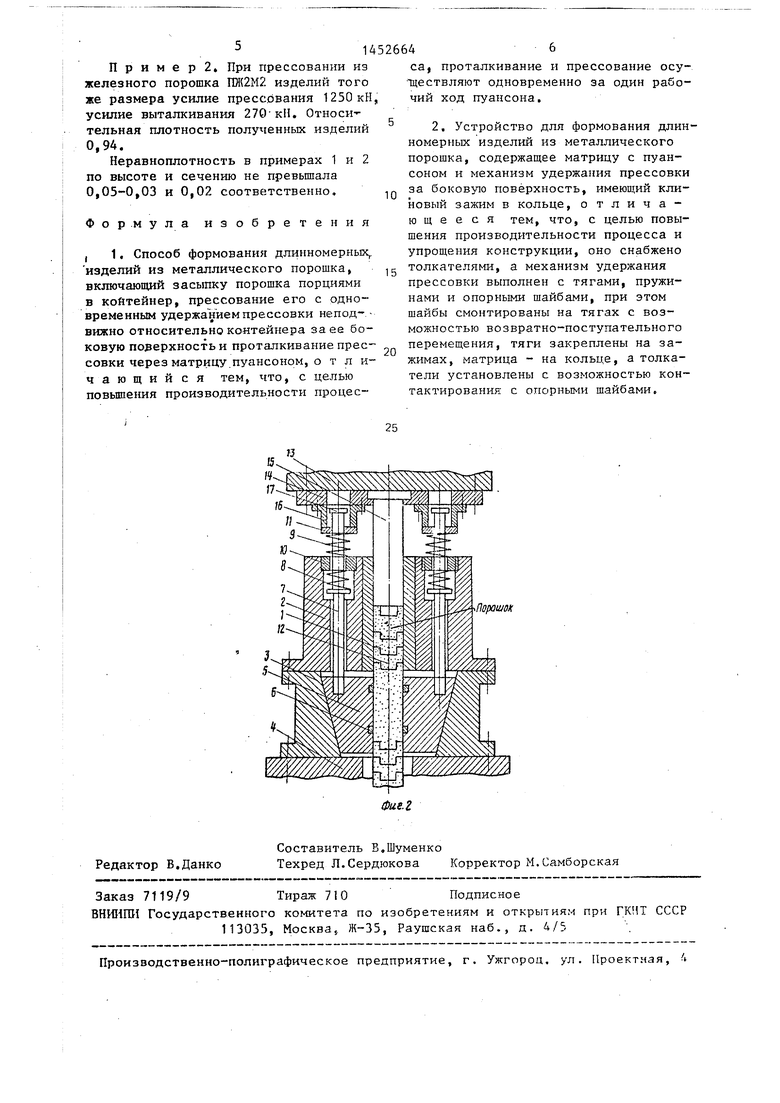

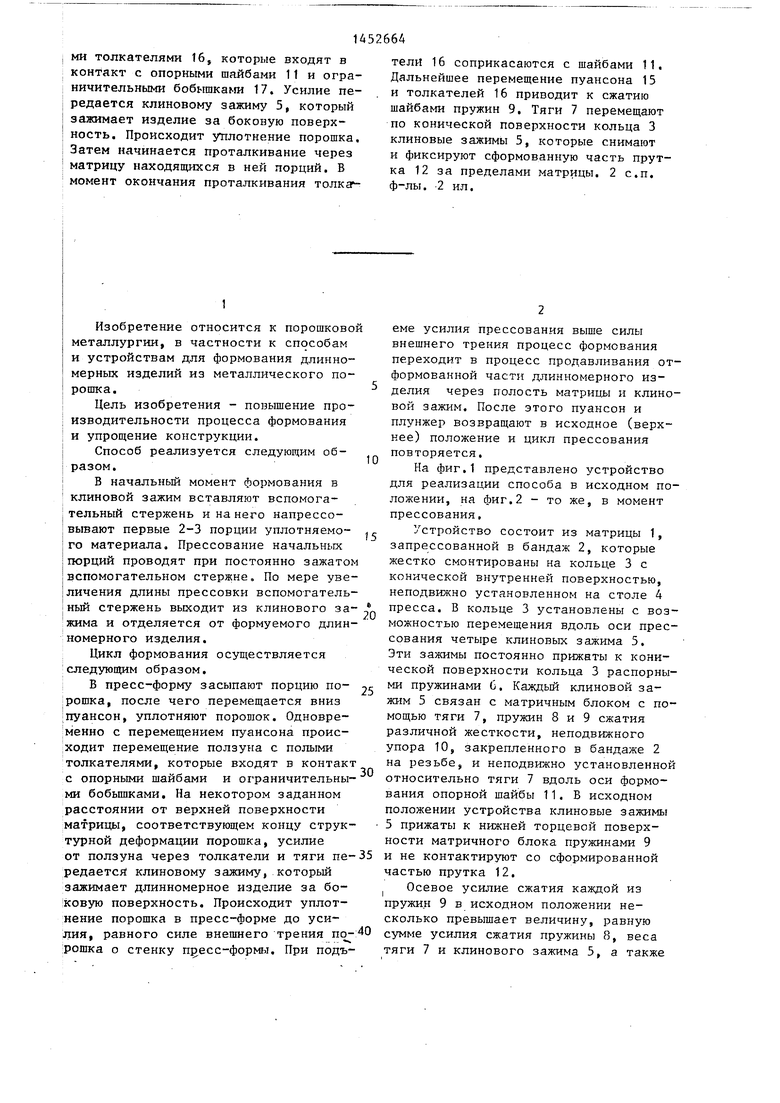

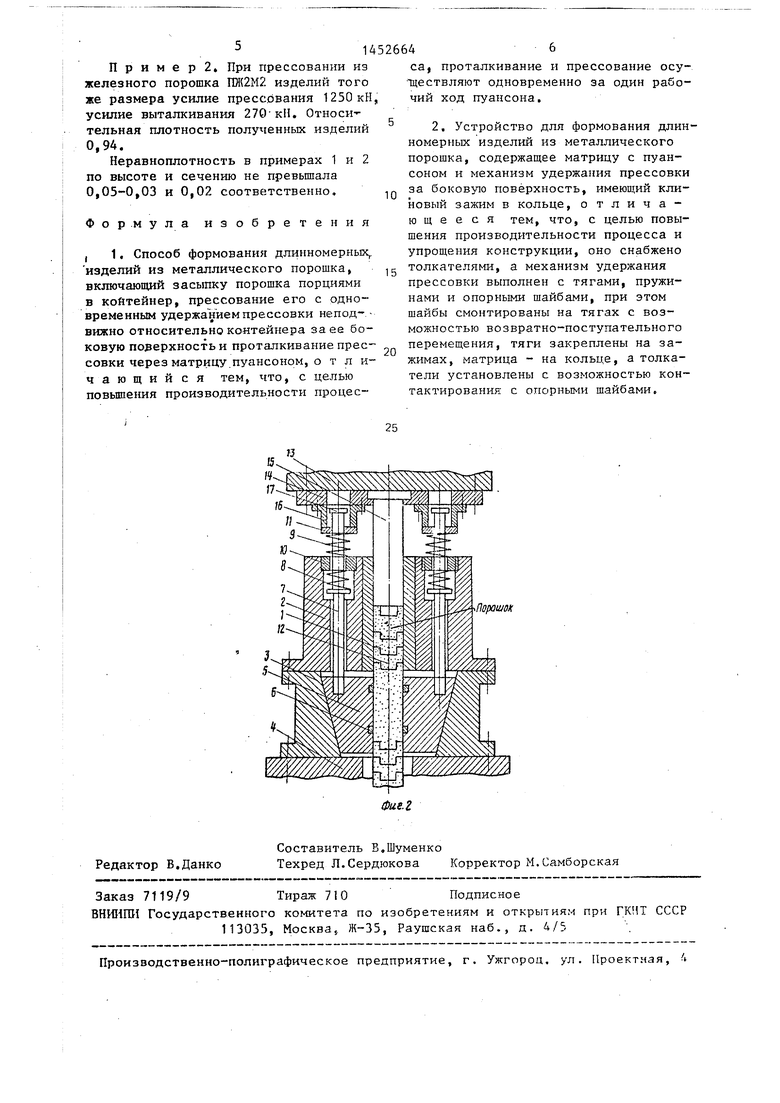

На фиг.1 представлено устройство для реализации способа в исходном положении, на фиг.2 - то же, в момент прессования,

Устройство состоит из матрицы 1, запрессованной в бандаж 2, которые жестко смонтированы на кольце 3 с конической внутренней поверхностью, неподвижно установленном на столе 4 пресса. В кольце 3 установлены с возможностью перемещения вдоль оси прессования четыре клиновых зажима 5. Эти зажимы постоянно прижаты к конической поверхности кольца 3 распорными пружинами 6. Каждый клиновой зажим 5 связан с матричным блоком с помощью тяги 7, пружин 8 и 9 сжатия различной жесткости, неподвижного упора 10, закрепленного в бандаже 2 на резьбе, и неподвижно установленной относительно тяги 7 вдоль оси формования опорной шайбы 11. В исходном положении устройства клиновые зажимы 5 прижаты к нижней торцевой поверхности матричного блока пружинами 9 и не контактируют со сформированной частью прутка 12. I Осевое усилие сжатия каждой из пружин 9 в исходном положении несколько превышает величину, равную сумме усилия сжатия пружины 8, веса тяги 7 и клинового зажима 5, а также

10

силы трения по сопрягаемым поверхностям этих деталей. На ползуне 13 пресса закреплен соосно матрице с помощью держателя 14 пуансон 15. Выступ на рабочем торце пуансона обеспечивает в процессе прочное соединение между собой отдельных порций сыпучего материала, периодически передаваемых в матрицу. На держателе 14 соосно тягам 7 неподвижно закреплены четыре полых толкателя 16, передающих давление при выполнении операции прессования на опорные шайбы 11. Ограничительные бобышки 17 на тягах 7 непод- ig вижно закреплены с помощью резьбового соединения, что обеспечивает сборку деталей 7-11 устройства, а также позволяет в режиме наладки работать без применения пружины 9.

ранее спрессованных порций сыпучего материала. Когда давление предварительного уплотнения засыпанной Порции достигает величины сопротивления, создаваемого силаьт трения спрессованных порций сыпучего материала о стенку матрицы, предварительное уплотнение заканчивается и начинается проталкивание через матрицу находящихся в ней порций. При этом проталкивание осуществляют на высоту одной спрессованной порции.

В момент окончания проталкивания этой порции толкатели 16 соприкасаются с опорными шайбами 11, Дальнейшее перемещение пуансона 15 и, следовательно, толкателей 16 приводит к

Устройство работает следующим об- ° опорными шайбами 11 пружин 9.

Одновременно тяги 7 под действием пружин 8 перемещают по конической поверхности кольца 3 клиновые зажиьш 5, которые сжимают и неподвижно фикразом.

Первые две-три порции уплотняемого материала окончательно прессуют в матрице 1 на стержне из вспомогательного сыпучего или компактного ма териала, постоянно зажатом клиновыми зажимами 5. В этом случае устройство собрано для работы в наладочном режиме, т.е. пружины 9, опорные шайбы

25 сируют сформованную часть прутка 12 за пределами матрицы, обеспечивая выполнение операции прессования ранее засыпной порции сыпучего материала. При перемещении пуансона 15 в процес30 се прессования пружины 9 упруго деформируются толкателями 16 через опорные шайбь: 11. После окончания прессования пуансон 15 перемещается вверх. При этом толкатели 16 освобож30 се прессования пружины 9 упруго деформируются толкателями 16 через опорные шайбь: 11. После окончания прессования пуансон 15 перемещается вверх. При этом толкатели 16 освобож11 и ограничительные бобышки 17 отсутствуют, что и обеспечивает постоянный зажим вспомогательного стержня под действием пружины 8. В торце вспомогательного стержня, контактиру- ющем с уплотняемым материалом, выпол- 35 пружины 9, которые перемещают с нено углубление, соответствующее про- помощью опорных шайб 11 и тяг 7 кли- филю выступа на пуансоне 15, для обе- исходное положение.

Далее цикл формования повторяют в

спечения соединения с этим стержнем формуемой порции. После выхода из клиновых зажимов 5 вспомогательный стержень можно отделить от формуемого длинномерного прутка.

Цикл формирования порции в рабочем режиме осуществляют следующим образом.

В устройстве закрепляют детали 9, 11 и 17 из бункерного устройства (не показано), порцию сыпучего материала загружают в матрицу 1. В исходном положении клиновые зажимы 5 прижаты к нижней торцевой поверхности матрич-

той же последовательности до получе- 40 ния из сыпучего материала прутка необходимой длины.

Пример 1. Стружковые отходы быстрорежущей стали Р6М5, полученные фрезерованием, с максимальным разме- 45 ром частиц до 3,0 мм и относительной насыпкой плотностью 0,17-0,19 подвергали прессованию до получения изделий длиной 900 мм и диаметром 40 мм. Усилие прессования на гидравлическом прессе PYE250SI составляло 1300 кН, а усилие проталкивания 300 кН. Высота каждой сформованной порции порошка

50

25 мм. Цикл формования 9 мин. Ход пуансона, соответствующий 1-му этапу прессования структурной деформации

ного блока пружинами 9 и не контактируют со сформованной частью прутка 12, Перемещением вниз пуансона 15 55

осуществляют предварительное уплотне- 95 мм. Общая величина рабочего хода ние засыпанной порции в матрице. При этом противодавление создается за счет сил трения находящихся в ней

пуансона 120 мм, В результате получено длинномерное изделие с относительной плотностью 0,86,

ранее спрессованных порций сыпучего материала. Когда давление предварительного уплотнения засыпанной Порции достигает величины сопротивления, создаваемого силаьт трения спрессованных порций сыпучего материала о стенку матрицы, предварительное уплотнение заканчивается и начинается проталкивание через матрицу находящихся в ней порций. При этом проталкивание осуществляют на высоту одной спрессованной порции.

В момент окончания проталкивания этой порции толкатели 16 соприкасаются с опорными шайбами 11, Дальнейшее перемещение пуансона 15 и, следовательно, толкателей 16 приводит к

Одновременно тяги 7 под действием пружин 8 перемещают по конической поверхности кольца 3 клиновые зажиьш 5, которые сжимают и неподвижно фик25 сируют сформованную часть прутка 12 за пределами матрицы, обеспечивая выполнение операции прессования ранее засыпной порции сыпучего материала. При перемещении пуансона 15 в процес30 се прессования пружины 9 упруго деформируются толкателями 16 через опорные шайбь: 11. После окончания прессования пуансон 15 перемещается вверх. При этом толкатели 16 освобож35 пружины 9, которые перемещают с помощью опорных шайб 11 и тяг 7 кли- исходное положение.

той же последовательности до получе- 40 ния из сыпучего материала прутка необходимой длины.

Пример 1. Стружковые отходы быстрорежущей стали Р6М5, полученные фрезерованием, с максимальным разме- 45 ром частиц до 3,0 мм и относительной насыпкой плотностью 0,17-0,19 подвергали прессованию до получения изделий длиной 900 мм и диаметром 40 мм. Усилие прессования на гидравлическом прессе PYE250SI составляло 1300 кН, а усилие проталкивания 300 кН. Высота каждой сформованной порции порошка

50

25 мм. Цикл формования 9 мин. Ход пуансона, соответствующий 1-му этапу прессования структурной деформации 95 мм. Общая величина рабочего хода

пуансона 120 мм, В результате получено длинномерное изделие с относительной плотностью 0,86,

П р и м е р 2, При прессовании из железного порошка ПЖ2М2 изделий того же размера усилие прессования 1250кН усилие выталкивания 270 кН. Относи- тельная плотность полученных изделий 0,94.

Неравноплотность в примерах 1 и 2 по высоте и сечению не превьшала 0,05-0,03 и 0,02 соответственно,

Фор.мула изобретения

, 1. Способ формования длинномерных,. изделий из металлического порошка, включающий засыпку порошка порциями в койтейнер, прессование его с одновременным удержанием прессовки непод- вижно относительно контейнера за ее боковую поверхность и проталкивание прессовки через матрицу.пуансоном, о т л и- чающийся тем, что, с целью повьшения производительности процес0

5

0

са, проталкивание и прессование осу- тцествляют одновременно за один рабочий ход пуансона.

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая- металлургия | |||

| М.: Металлургия, 1980, с.296-301 | |||

| СПОСОБ НЕПРЕРЫВНОГО БРИКЕТИРОВАНИЯ ШИХТЫ | 1972 |

|

SU434027A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Вертикальный пресс для брикетирования | 1972 |

|

SU442944A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Штмтт | |||

| л. | |||

| J, л Фиг,1 | |||

Авторы

Даты

1989-01-23—Публикация

1987-02-16—Подача