Изобретение относится к области изготовления фильтрующих элементов методами порошковой металлургии и может быть использовано для изготовления секций тонкостенный трубчатых пористых элементов без применения пластификаторов.

Известен способ формования втулок в радиальном направлении посредством стержня с коническим переходом, который реализован в устройстве для формования изделий из порошка (А. с. СССР 451498 МКИ B 22 F 3/02 опубл. БИ 44 1974). Давление на порошок в этом способе передается через эластичную втулку. К недостаткам способа можно отнести сложность сборки прессформы и извлечения изделий и, следовательно, малую производительность. Кроме того, эластичная втулка при работе устройства имеет малый срок службы.

Наиболее близким к предлагаемому изобретению является способ, реализованный в устройстве для формования порошка (А.с. СССР 537754 МКИ B 22 F 3/02 опубл. БИ 45 1976). При реализации этого способа порошок, находящийся между внутренней поверхностью матрицы и цилиндрической частью стержня, предварительно подпрессовывают в осевом направлении и затем уплотняют в радиальном направлении при протягивании стержня с коническим переходов. В устройстве имеется упорно-выходной узел с дистанционным приводом, при открытии которого рабочая поверхность стержня вместе с запорной втулкой выходит из прессуемой детали.

К недостаткам способа и устройства можно отнести то, что нижняя кромка формуемой детали имеет низкую плотность, поскольку в момент начала радиального уплотнения и формирования зоны уплотнения рабочая поверхность стержня смещается относительно кромки пуансона на значительное расстояние. Применение в качестве упора для создания противодавления упорно-выходного узла с дистанционным приводом и запорной втулкой помимо усложнения инструмента также не обеспечивает получения плотной верхней кромки.

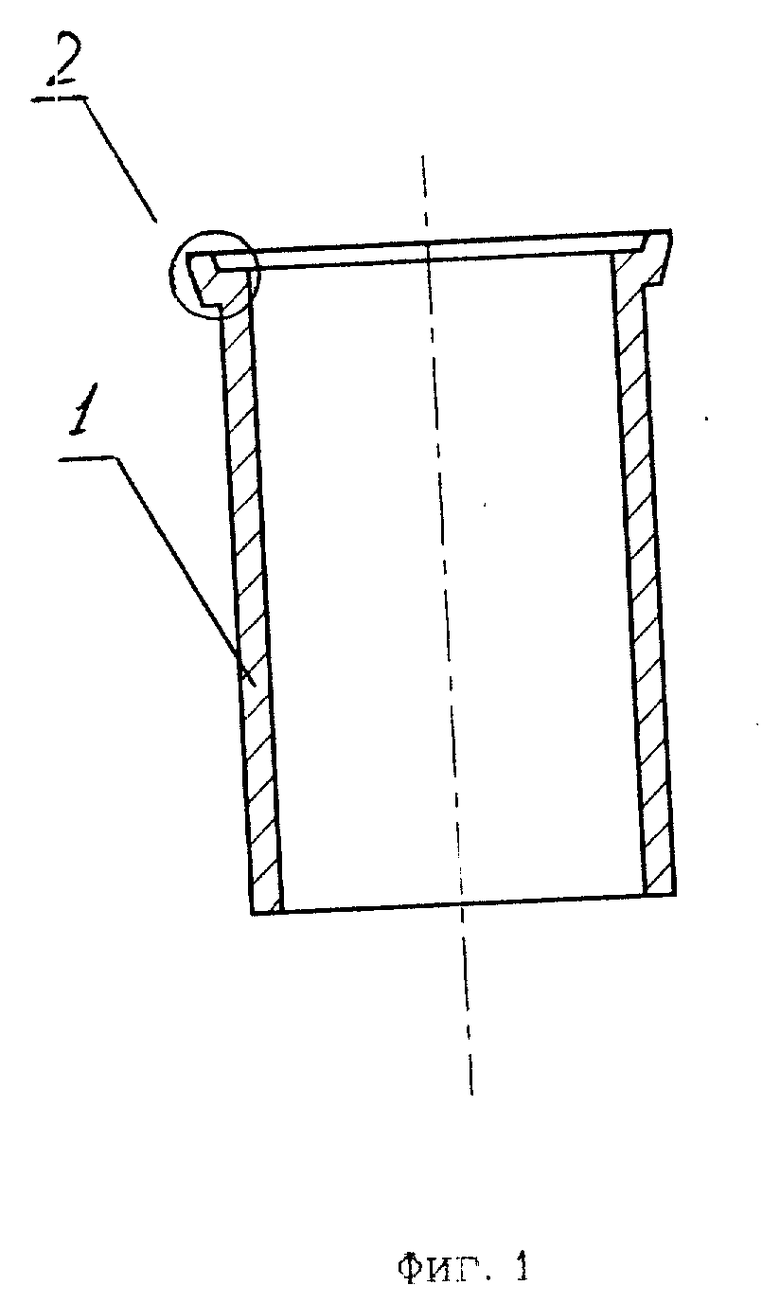

В заявляемом способе предлагается осуществлять сначала формирование зоны деформации порошка и уплотнение в радиальном направлении и по окончании этого процесса уплотнять образовавшиеся зоны малой плотности в осевом направлении. Кроме того, предлагается на одной из кромок тонкостенного фильтрующего элемента 1 (фиг. 1) формовать бурт высокой плотности 2 с конической боковой поверхностью. Бурт предварительно уплотняется перед началом формирования зоны радиального уплотнения и, таким образом, выполняет функции упора. В конце цикла прессования бурт уплотняют до окончательной плотности между дном полости матрицы, оформляющей бурт, и верхним пуансоном. При этом плотность тонкостенной части фильтрующего элемента не изменяется. Коническая боковая поверхность бурта обеспечивает выталкивание спрессованного элемента из матрицы при упоре нижнего пуансона в нижний торец элемента. Угол при вершине конуса составляет 20-30o. При меньших углах возможно образование трещин, а применение больших углов приводит к увеличению габаритов элемента.

На верхнем торце бурта выполнена цилиндрическая выемка с наружным диаметром, превышающим диаметр тонкостенной части на 0,2 0,5 мм и глубиной 1 2 мм. Наличие выемки позволяет собирать элементы в длинномерные секции.

При наличии бурта высокой плотности для сырых прессовок не требуется специальной тары или приспособлений для переноски и они могут спекаться в проходных печах по обычным режимам, поскольку бурт выполняет роль опоры и жесткого каркаса. Отсутствие пластификатора в шихте и наличие бурта способствует также получению образцов с жесткими допусками и малыми отклонениями от цилиндричности после спекания.

Заявляется также устройство для реализации предлагаемого способа, которое имеет тот же прототип.

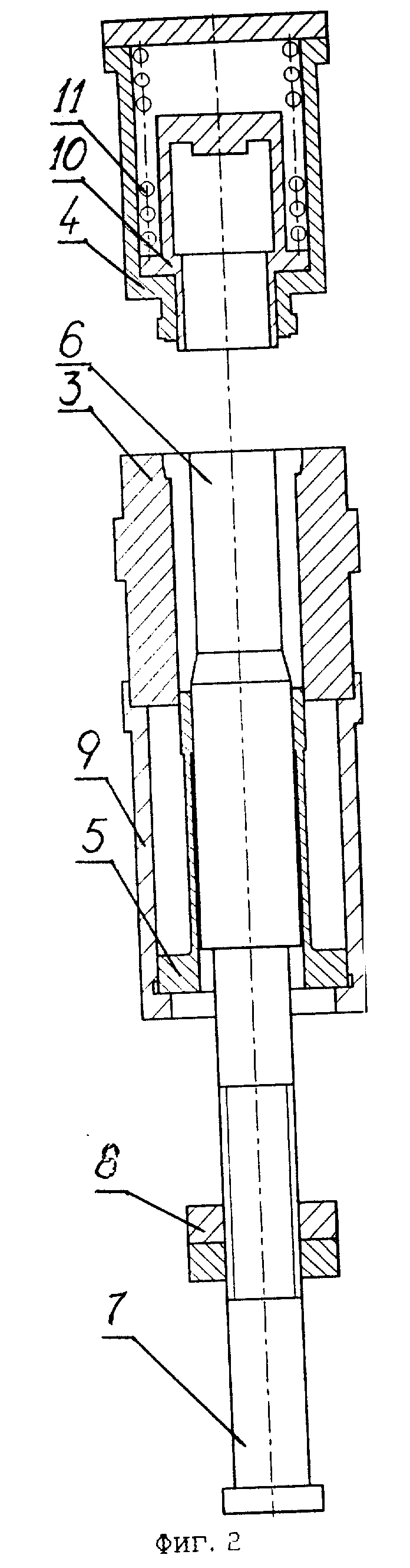

Основными частями предлагаемого устройства являются матрица 3, верхний 4 и нижний 5 пуансоны, а также центральный стержень с конической рабочей поверхностью 6, который осуществляет уплотнение порошка в радиальном направлении (фиг. 2). Стержень опирается нижним торцом на выталкиватель 7, а в нижней части имеет резьбу, по которой перемещается пара упорных гаек 8. Матрица жестко связана с основанием 9 на упор которого опирается нижний пуансон, который может перемещаться внутри основания. Блок матрица-основание прикреплен к плите прессблока, которая прижимается к упорам, ограничивающим ее перемещение вверх, пружинами или пневмоцилиндром (на схеме не указаны) и имеет упоры, ограничивающие ее перемещение вниз в крайнем нижнем положении. Верхний пуансон крепится к верхнему плунжеру пресса (или к верхней плите прессблока) и имеет центральное цилиндрическое отверстие, в которое может входить с зазором нижняя часть стержня. Внутри пуансона размещена тонкостенная вставка 10 с дном, которая входит в отверстие пуансона с зазором и удерживается в нижнем положении пружиной 11. Внутренний диаметр вставки превышает диаметр верхней части стержня на 0,05 0,1 мм.

При работе устройства в начале цикла матрица находится в верхнем положении, стержень опирается на выталкиватель а нижний пуансон на выступ основания. Поверхность стержня, верхний торец пуансона и внутренняя поверхность матрицы ограничивают камеру засыпки порошка. При ходе верхнего пуансона вниз он входит в полость матрицы, оформляющую бурт. Вставка 10 выступает из пуансона и при вхождении ее в матрицу порошок оттесняется от стержня в направлении стенки матрицы. Поскольку матрица прижимается в верхнее положение с определенным усилием, а верхний пуансон действует на матрицу через порошок в области бурта, порошок в верхней полости матрицы уплотняется и, таким образом, формируется зона, ограничивающая перемещение уплотняемого порошка вверх. Вследствие наличия этой зоны отпадает необходимость применения упорно-выходного узла с дистанционным приводом, что существенно упрощает конструкцию.

При ходе матрицы вниз она перемещается относительно неподвижного стержня. Вместе с ней в движение вовлекается засыпанный порошок. Поскольку перемещение порошка вверх ограничено наличием уплотненной зоны в области бурта и вставкой 10, он уплотняется под действием сил, действующих со стороны конической поверхности стержня. В этом время у кромки нижнего пуансона образуется зона порошка низкой плотности. При достижении порошком над коническим переходом определенного значения плотности (0,45 0,6 от теоретической в зависимости от типа порошка, перепада диаметров стержня и угла при вершине конической поверхности) начинается уплотнение порошка в радиальном направлении.

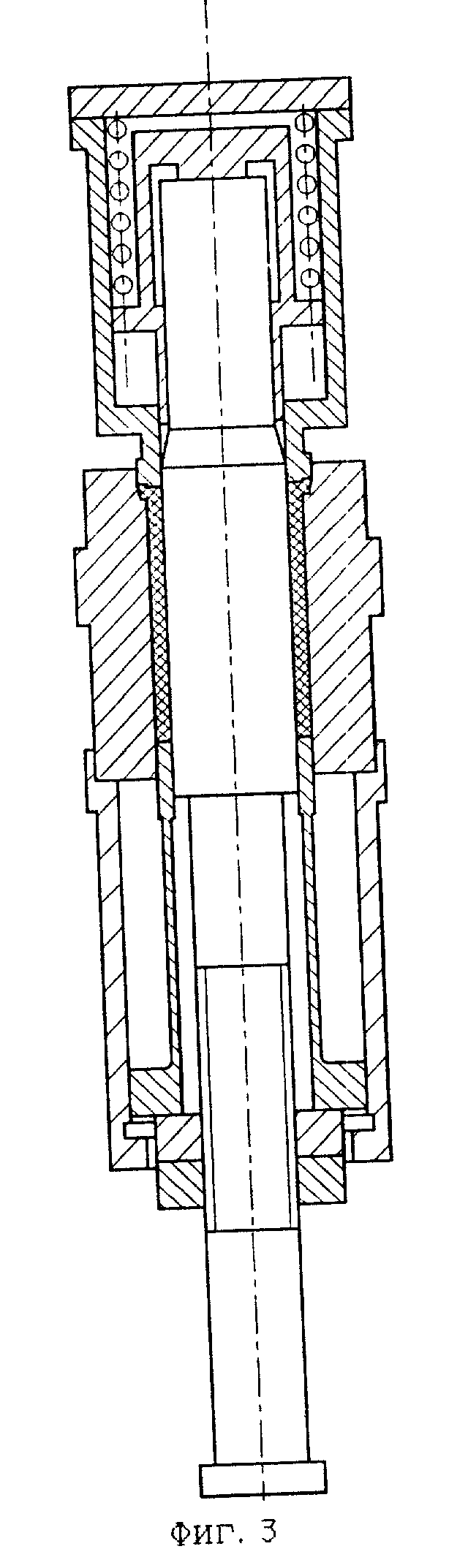

При подходе матрицы к крайнему нижнему положению нижний пуансон упирается в упорную гайку 8 на неподвижном стержне и смещается относительно матрицы. Поскольку в средней части формуемого элемента порошок к этому времени уплотнен, перемещение нижнего пуансона приводит к уплотнению порошка в зоне низкой плотности, образовавшейся возле торца нижнего пуансона в начале цикла формования (фиг. 3).

При приближении кромки вставки 10 к конической части стержня, верхний торец стержня упирается в дно вставки и, преодолевая усилие пружины 11, останавливает ее перемещение совместно с верхним пуансоном. При дальнейшем перемещении матрицы и верхнего пуансона вниз происходит уплотнение кромки детали и нижняя часть стержня входит в полость верхнего пуансона. При этом небольшая часть порошка выталкивается в полость верхнего пуансона над конической частью стержня (фиг. 3)

В этот момент матрица останавливается в нижнем положении упорами матричной плиты прессблока, и усилие со стороны верхнего пуансона действует на дно полости, оформляющей бурт. При этом происходит уплотнение бурта до плотности 0,8 0,85 от теоретической, а плотность сформованной тонкостенной части элемента не изменяется (фиг. 3).

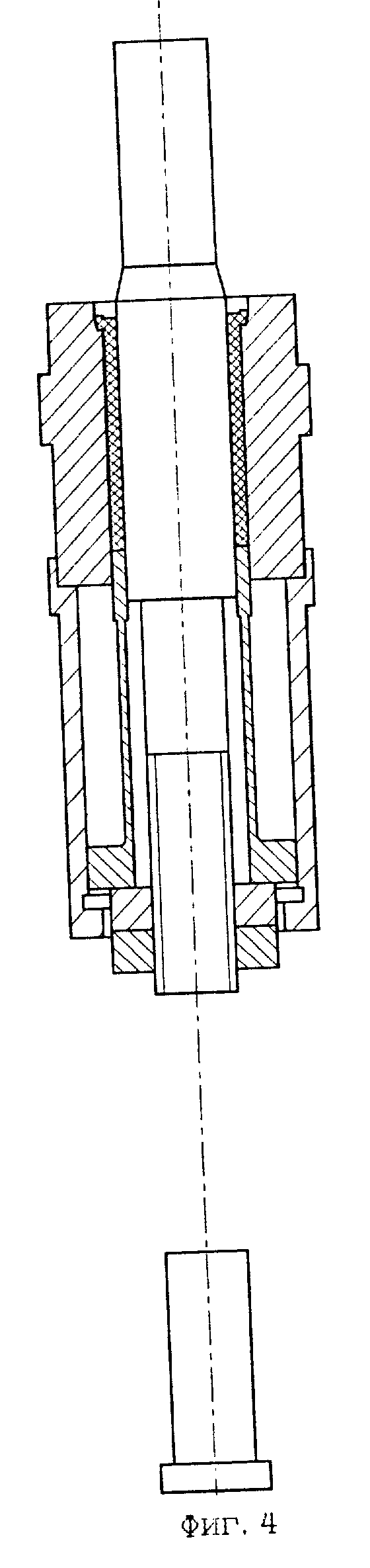

После снятия усилия и отвода верхнего пуансона матрица вместе с плитой прессблока поднимается в верхнее положение. Поскольку стержень зажат в матрице посредством сформованного элемента, он поднимается вместе с матрицей (фиг. 4).

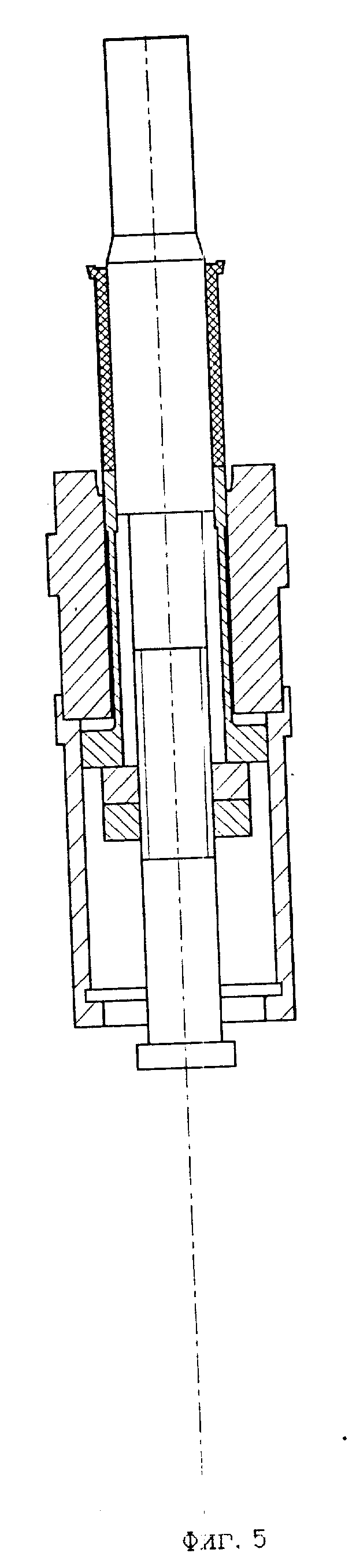

При ходе выталкивателя 7 вверх он упирается в торец стержня, который в свою очередь воздействует на пуансон 5 через гайки 8. при этом сформованный фильтрующий элемент выталкивается из матрицы (фиг. 5). Поскольку после выпрессовки детали стержень освобождается, при ходе выталкивателя вниз он опускается вместе с ним под действием собственного веса.

По сравнению с прототипом значительно упрощается технология изготовления детали и конструкция инструмента.

Существо изобретения заключается в том, что при прессовании порошка в матрице стержнем с коническим переходом, уплотнение порошка в осевом направлении в зоне пониженной плотности производят после его деформации в радиальном направлении, а верхнюю часть элемента формуют с буртом высокой плотности. Порошок засыпается в полость между внутренней поверхностью матрицы и верхней частью стержня. Вначале верхним пуансоном уплотняют порошок в области бурта и, таким образом, ограничивают его перемещение вверх. Матрицу вместе с порошком перемещают относительно неподвижного стержня. При перемещении порошка относительно конической части стержня формируют зону деформации в радиальном направлении. Зону пониженной плотности в нижней части формуемого элемента уплотняют в осевом направлении по окончании радиального уплотнения. 2 с.п. ф-лы, 5 ил.

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования порошка | 1975 |

|

SU537754A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-20—Публикация

1995-10-09—Подача