(54) КОНТЕЙНЕР ДЛЯ КИРПИЧА

Изобретение относится к контейнерам для кирпича, предпочтительно силикатного, и может быть использовано на заводах силикатного кирпича для гидротермальной обработки и последующей транспортиро вки готовой продукции к месту назначения.

Известен контейнер для кирпича, предпочтительно силикатного, содержащий поддон со стойками, гибкий упаковочный элемент и натяжное устройство 1.

Такой контейнер является наиболее близким к предлагаемому по технической сущнос- ю ти и достигаемому при использовании результату.

Однако в. известном контейнере из-за отсутствия фиксирующих элементов необходимо, начиная со второго ряда, в каждом последующем ряду для придания устойчивости формируемому пакету уменьшать количество укладываемых кирпичей. Кроме того, необходимость неоднократного в процессе производства перекладывания кирпича, нап- 20 ример, для гидротермальной обработки в автоклаве, что усложняет процесс производства и ведет к тому, что кирпич крощится, по{ тится его внещний вид.

Целью изобретения является увеличение . количества упакованного кирпича и обеспечение его сохранности при укладке, транспортировке и гидротермальной обработке.

Для достижения этой цели к верхним концам стоек прикреплены с возможностью перемещения в вертикальной плоскости пластины для фиксац ;1и нижних рядов, уложенных на поддон кирпичей, причем стойки соединены с поддоном щарнирно и отнощенне высоты стоек к высоте одного ряда кирпичей составляет 4:1, при этом поддон состоит из реек, площадь опорной поверхности которых меньще площади опорной поверхности нижнего ряда кирпичей, уложенных на них.

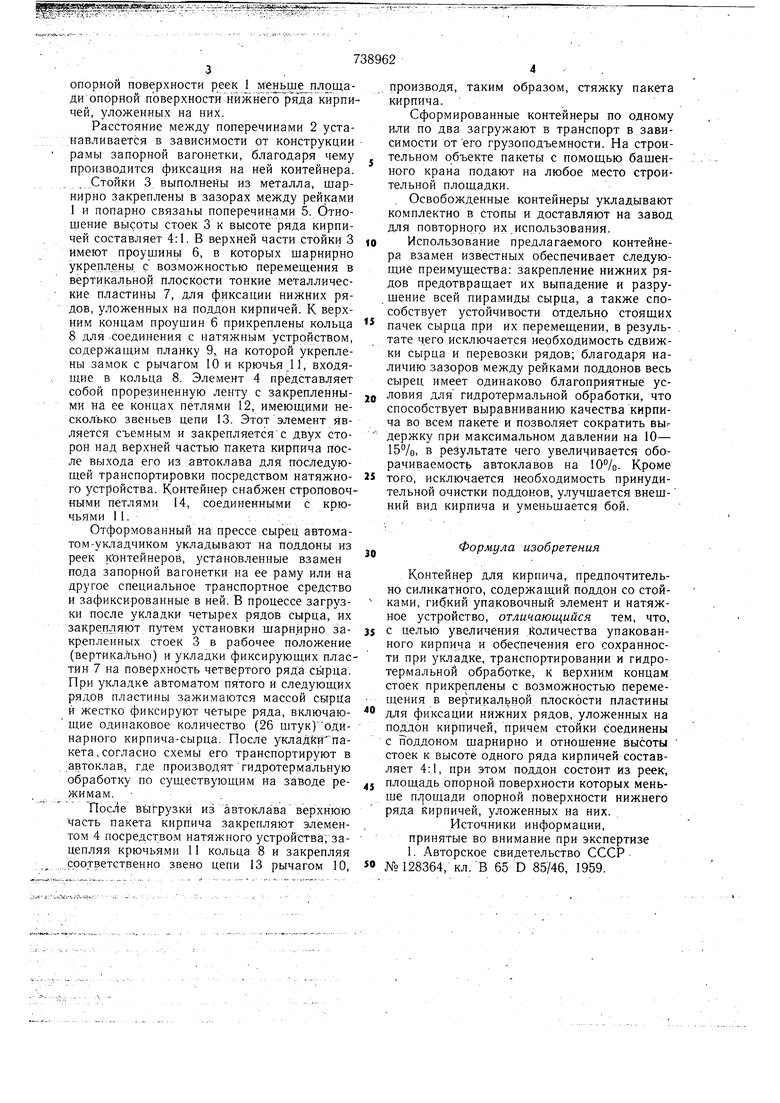

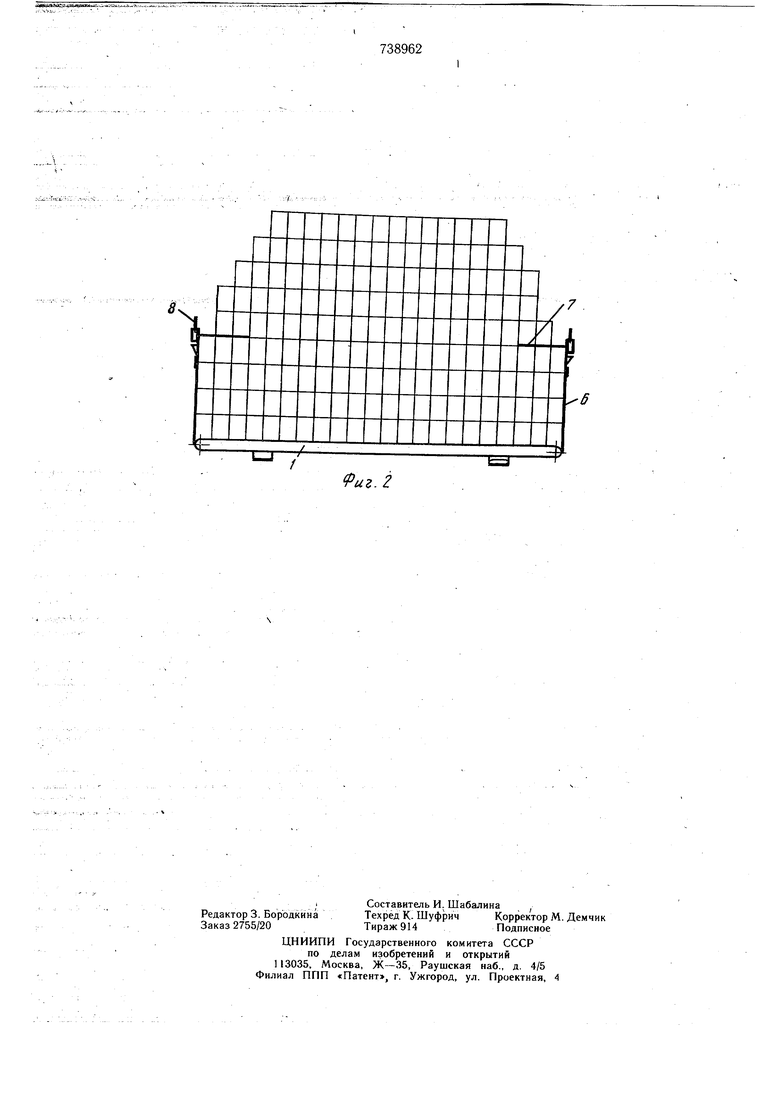

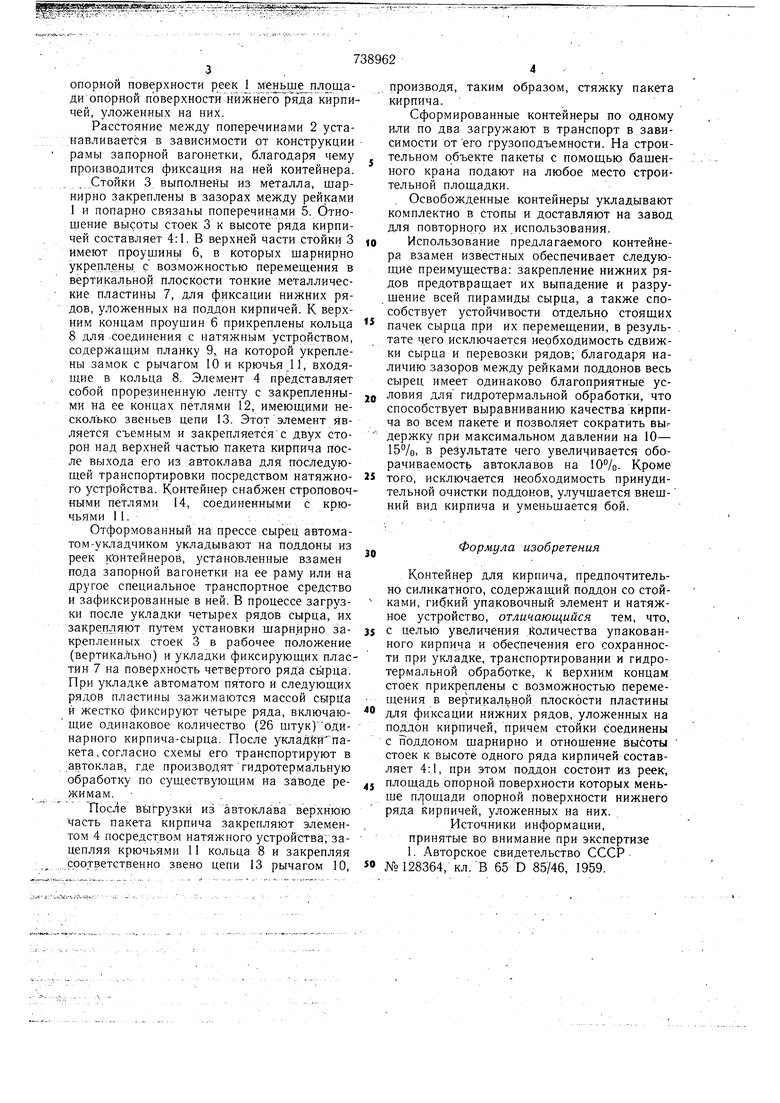

На фиг. 1 изображен контейнер, общий вид; на фиг. 2 - контейнер, заполненный кирпичем без гибкого упаковочного элемента и натяжного устройства.

Контейнер содержит поддон из металлических реек 1, соединенных поперечинами 2, стойки 3, гибкий упаковочный элемент 4 и натяжное устройство.

Рейки 1 имеют швеллерный профиль. Расстояние между ними соответствует оптимальным условиям укладки кирпича для гидротермальной обработки. При этом площадь опорной поверхности реек 1 меньше площади опорной поверхностинйжнёго ряда кирпичей, уложенных на них. Расстояние между поперечинами 2 уста/навливается в зависимости от конструкции рамы запорной вагонетки, благодаря чему производится фиксация на ней контейнера. .Стойки 3 выполнены из металла, шарнирно закреплены в зазорах между рейками I и попарно связаны поперечинами 5. Отношение высоты стоек 3 к высоте ряда кирпичей составляет 4:1. В верхней части стойки 3 имеют проушины 6, в которых шарнирно укреплень с возможностью перемещения в вертикальной плоскости тонкие металлические пластины 7, для фиксации нижних рядов, уложенных на поддон кирпичей. К верхним концам проушин 6 прикреплены кольца 8 для -соединения с натяжным устройством, С0лт:ержашим планку 9,. на которой укреплены замок с рычагом 10 и крючья 11, входящие в кольца 8. Элемент 4 представляет собой прорезиненную ленту с закрепленными на ее концах петлями 12, имеющими несколько звеньев цепи 3. Этот элемент является съемным и закрепляетсяс двух сторон над верхней частью пакета кирпича после выхода его из автоклава для последующей транспортировки посредством натяжного устройства. Контейнер снабжен строповочнЫми петлями 14, соединенными с крючьями 11., , ; Отформованный на прессе сырец автоматом-укладчиком укладывают на поддоны из реек контейнеров, установленные взамен пода запорной вагонетки на ее раму или на другое специальное транспортное средство и зафиксированные в ней. В процессе загрузки после укладки четырех рядов сырца, их закрепляют путем установки щарнирно закрепленных стоек 3 в рабочее положение (вертикально) и укладки фиксирующих пластин 7 на поверхность четвертого ряда сьфца. При укладке автоматом пятого и следующих рядов пластины зажимаются массой сырца и жестко фиксируют четыре ряда, включающие одинаковое количество (26 штук)бд,ннарного кирпича-сырца. После укладки пакета согласно схемы его транспортируют в ;автоклав, где производятгидротермальную обработку по существующим на заводе режимам. , ПосЛе бйгрузкй из автоклава верхнюю часть пакета кирпича закрепляют элементом 4 посредство.м натяжного устройства; зацепляя крючья.ми 11 кольца 8 и закрепляя соответственно звено цепи 13 рычагом 10,

738962 производя, таким образом, стяжку пакета кирпича. Сформированные контейнеры по одному или по два загружают в транспорт в зависимости от его грузоподъемности. На строительном объекте пакеты с помощью башенного крана подают на любое место строительной площадки. Освобожденные контейнеры укладывают комплектно в стопы и доставляют на завод для повторного их.использования. Использование предлагаемого контейнера взамен известных обеспечивает следующие преимущества: закрепление нижних рядов предотвращает их выпадение и разрушение всей пирамиды сырца, а также способствует устойчивости отдельно стоящих пачек сырца при их перемещении, в результате чего исключается необходимость сдвижки сырца и перевозки рядов; благодаря наличию зазоров между рейками поддонов весь сырец имеет одинаково благоприятные условия для гидротермальной обработки, что способствует выравниванию качества кирпича во всем пакете и позволяет сократить вы.держку при максимальном давлении на 10- , в результате чего увеличивается оборачиваемость автоклавов на 10%. Кроме того, исключается необходимость принудительной очистки поддонов, улучщается внещНИИ вид кирпича и уменьшается бой. Формула изобретения Контейнер для кирпича, предпочтительно силикатного, содержащий поддон со стойками, гибкий упаковочный элемент и натяжное устройство, отличающийся тем, что, с целью увеличения Количества упакованного кирпича и обеспечения его сохранности при укладке, транспортировании и гидротермальной обработке, к верхним концам стоек прикреплены с возможностью перемещения в вертикальной плоскости пластины для фиксации нижних рядов, уложенных на поддон кирпичей, причем стойки соединены с гГоддоном щарнирно и отношение высоты стоек к высоте одного ряда кирпичей составляет 4:1, при этом поддон состоит из реек, площадь опорной поверхности которых меньше п;|ощади опорной поверхности нижнего ряда Кирпичей, уложенных на них. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 128364, кл. В 65 D 85/46, 1959.

г.

738962

7

Авторы

Даты

1980-06-05—Публикация

1977-07-11—Подача