Изобретение относится к области механизации очистки полот 1ищ и перемотки рулонных материалов и предназначено, в частности, для очистки от посыпки и перемотки рулонных кровельных материалов, например рубероида. Известен станок, содержащий станину, вал для установки рулона, очистные барабаны, приемный вал-катушку и привод станка 1. Этот станок имеет ряд недостатков: требуется установка рулона на вал, установка вала с рулоном в опоры станка, проводка полотнища .в щель между очистными барабанами-. При этом полотнище проходит между двумя очистными барабанами, что не может обеспечить качественную очистку материала, так как материал деформируется под воздействием щеток с двух сторон и приводит к его порыву. В стенке не предусмотрен пь1леулавливающий агрегат, поэтому использовать его в закрытом помещении не представляется возможным. Наиболее близким техническим решением к изобретению является станок для очистки и перемотки рулонных материалов, включающий станину, очистные барабаны, подложки, опору для установки рулона, приемный вал н привод 2. Недостатком этого станка является трудоемкость установки съемного вала с рулоном в опоры станка, проводка полотнища в щель между очистными барабанами и подложками. Очистные барабаны в опорах установлены жестко, регулировка прижима материала к щеткам барабана осуществляется подвижными подложками путем пере.мещения их в сторону материала двумя регулировочными винтами, установленны.ми по концам подложек. Такая конструкция не обеспечивает равномерности прижима рулонного материала к щеткам очистных барабанов, что способствует уводу материала в сторону и его порыву. Проводка материала в щель между очистными барабанами и подложками представляет определенную трудность, особенно, если конец полотнища деформирован и имеет порывы. Это снижает производительность станка. Кроме этого, регулировка прижатия материала к очистным барабанам ведет к перегибу полотна материала, что требует увеличения

потребляемой мощности для перемотки и способствует разрыву краев полотна, ухудшает качество очистки. Отсутствует компенсация износа очистных теток.

Целью изобретения является повышение производительности труда, снижение трудо- s емкости обслуживания станка и повышение качества очистки.

Эта цель достигается тем, что в станке для очистки и перемотки рулонных материалов, включающем станину, очистные барабаны, подложки, опору для установки ру- лона, приемный вал и привод, он снабжен двуплечей рамой, закрепленной на станине посредством оси, и устройством для фиксации ее положения, при этом очистные барабаны смонтированы на концах рамы.15

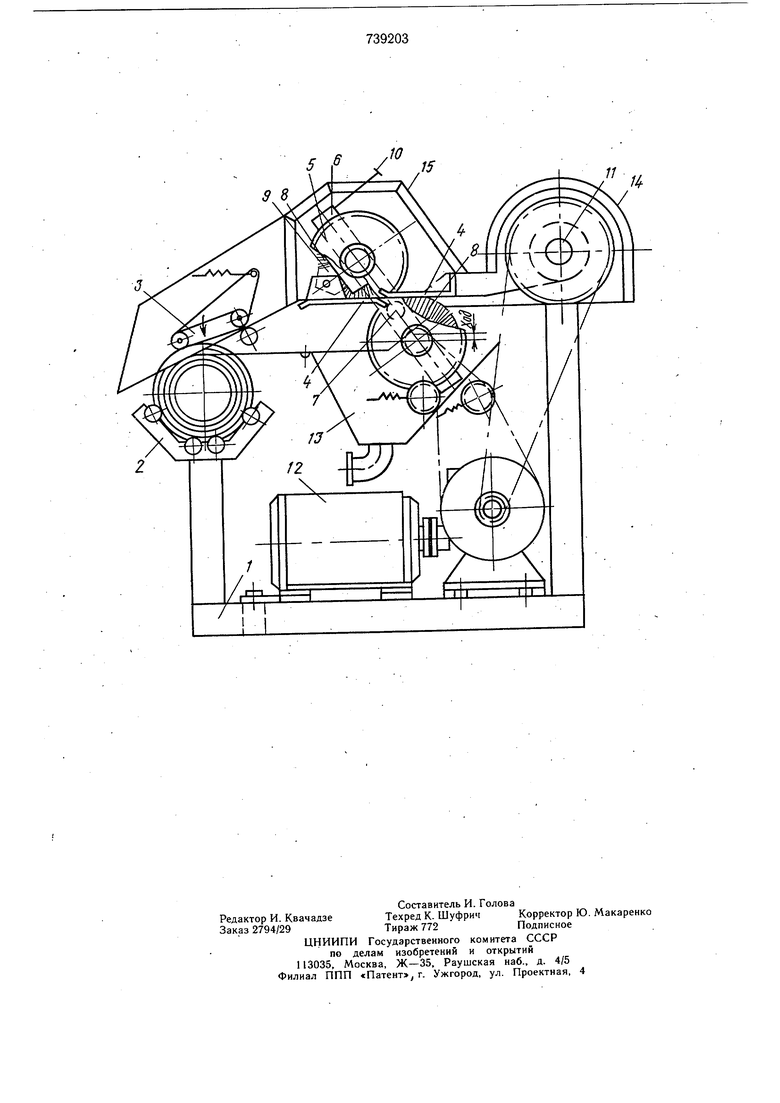

Сущность изобретения поясняется чертежом..

Станок содержит станину 1, на которой монтируются остальные узлы станка, приемник 2 в виде лотка с роликами на постели М

для укладки очищаемого рулона материала, подпружиненную рамку 3 с роликами, установленную над приемником и служащую для прижима рулона к постели лотка, подложки 4 для ориентации материала и при-. ,

жима его при очистке, механизм очистки 5, который состоит из двуплечей рамы 6, закрепленной на осях 7 на станине 1, двух очистных барабанов 8, установленных на раме 6 по разные сторрны от осей 7, с приспособлением для приема крутящего момента от привода, например, ременной передачей, (на чертеже, не показано), устройства 9 и 10 установки очистных барабанов в рабочее положение, приемный вал 11, привод станка 12, сборник посыпки 13, кожухи 14 и 15 для ограждения рабочих органов станка.

Станок для очистки и перемотки рулонных материалов работает следующим образом./.

При поднятой вверх рамке 3 в приемник 2 укладывается рулон, предназначенный для очистки и перемотки,, конец которого проводится в щель между подложками 4 и очистными барабанами 8. Затем включается привод барабанов, которые захватывают конец материала и протягивают его к приемному (залу. Затем оператор заправляет конец материала в приемный вал 11 и опускает рамку 3 на рулон, уложенный в приемник 2, затем закрывает кожухи 14 и 15.50

При включении привода 12 через гибкую передачу вращение передается на приемный вал 11 и очистные барабаны 8 механизма очистки 5. Приемный вал 11 протягивает материал между подложками 4 и очистными барабанами 8. Бара.баны 8 вращаются навстречу движению материала, прижимают его к подложкам и осуществляют очистку.

Подпружиненная рамка 3 в процессе работы станка постоянно находится в контакте с рулоном, уложенным в приемник 2, препятствуя -его выбросу при размотке. Посыпка при очистке материала собирается в сборнике 13, откуда удаляется одним из известных устройств, например пылеотсасывающим агрегатом.

Благодаря наличию приемника в виде лотка с роликами.на постели для. укладки рулона и очистного механизма в виде двуплечей рамы, с очистными барабанами на концах их значительно облегчается обслуживание станка и повыщается его производительность. Простота и синхронность регулировки очистных барабанов позволили увеличить частоту вращения барабанов, что дало возможность применять вместо дорогостоящей и дефицитной кордоленты капроновые щетки и улучщать качество очистки Не только за счет увеличения частоты вращения, но и за счет компенсации износа очистных щеток. Увеличился также ресурс работы очистных элементов, так как отпала необходимость для качественной очистки материала очистные барабаны с усилием прижимать к материалу.

Формула изобретения

Станок для очистки и перемотки рулонных материалов, включающий станину, очистные барабаны, подложки, опору для установки рулона, приемный вал и привод, отличающийся тем, что, с целью повышения качества очистки материала, станок снабжен двуплечей рамой, закрепленной на станине посредством оси и устройством для фиксации ее положения, при этом очистные барабаны смонтированы на концах рамы. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 108380, кл. D 06 N 5/00, 1956.

2.Белевич В. Б. и др. Технология кровельных работ. М., «Высшая щкола, 1977, стр. 218, фиг. 112 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки полосовой стали | 1980 |

|

SU887039A1 |

| СТАНОК ДЛЯ ПЕРЕМОТКИ ПЛЕНКИ | 1987 |

|

RU2092419C1 |

| ПЕРЕМОТЧИК КАБЕЛЯ | 2006 |

|

RU2317240C1 |

| Автоматизированная поточная линия подготовки полосы | 1986 |

|

SU1627292A1 |

| Устройство для очистки металлической полосы | 1978 |

|

SU745559A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМОТКИ РУЛОННОГО МАТЕРИАЛА | 2004 |

|

RU2255035C1 |

| Правильно-отрезной станок для прут-КОВОгО МАТЕРиАлА | 1978 |

|

SU814527A1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2513130C1 |

| Станок для шлифования и полирования металлических листов | 1965 |

|

SU440243A1 |

| Установка для нанесения посыпки на полотно рулонного гидроизоляционного материала | 1981 |

|

SU1093738A1 |

Авторы

Даты

1980-06-05—Публикация

1978-06-13—Подача