(54) КУЛАЧКОВб-РОЛИКОВЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ НЕПРЕРЫВНОГО ВРАЩЕНИЯ В ПРЕРЫВИСТОЕ

1

Изобретение относится к общему машиностроению, в частности к механизмам для преобразования непрерывного вращения в прерывистое, и может найти применение, например, в приводах валковых подающих систем быстроходных прессов-автоматов для осуществления прецизионной подачи ленты на один щаг щтамповки.

Известен механизм для преобразования непрерывного вращения в прерывистое, содержащий ведущий червяк с переменным шагом и ведомый барабан с роликами 1.

Недостатком данного механизма является сложность изготовления с высокой точностью червяка с переменным шагом.

Наиболее близким по технической сущности к изобретению является кулачковороликовый механизм для преобразования непрерывного вращения в прерывистое, содержащее ведущий кулачок, выполненный в виде диска с расположенным на его торце выступом с криволинейным профилем, состоящим из спирального участка и участка с постоянным радиусом кривизны, и ведомый барабан с радиально установленными на нем роликами 2.

Конструкция ведущего звена этого механизма значительно проще в изготовлении чем червяк с переменным шагом, однакс имеет недостаток, заключающийся в том что в механизме невозможен охват кулачкг парой смежных роликов ведомого барабана Этому препятствует прямоугольное сечени1 выступа кулачка. Образующийся люфт меж ду элементами ведущего и ведомого звеньев и точечный контакт ролика с кулачком при водят к неточности подачи и снижают до пускаемые нагрузки механизма. В резуль

10 тате указанный кулачково-роликовый меха низм не может быть применен в быстроход ных приводах.

Целью изобретения является повыщенИ быстроходности и нагрузочной способност

15 механизма.

Указанная цель достигается тем, что спи ральный участок профиля кулачка выполне с переменным щагом, участок с постояннырадиусом кривизны выполнен в виде дву 20 дуг окружностей, сопряженных с началом концом спирального участка и расположен ных в общем секторе диска эквидистантн друг другу, поперечное сечение кулачка име ет форму окружности, а каждый ролик et

домого барабана - форму глобоида, у которого кривизна вогнутой поверхности соответствует кривизне поперечного сечения ку.лачка.

Кроме того, с целью обеспечения беспрепятственного входа ролика в зацепление с кулачком и выхода из зацепления, концы дуг окружностей, сопряженные со спиральным участком, расположены за пределами общего сектора диска на величину 0,5-0,8 диаметра роликов.

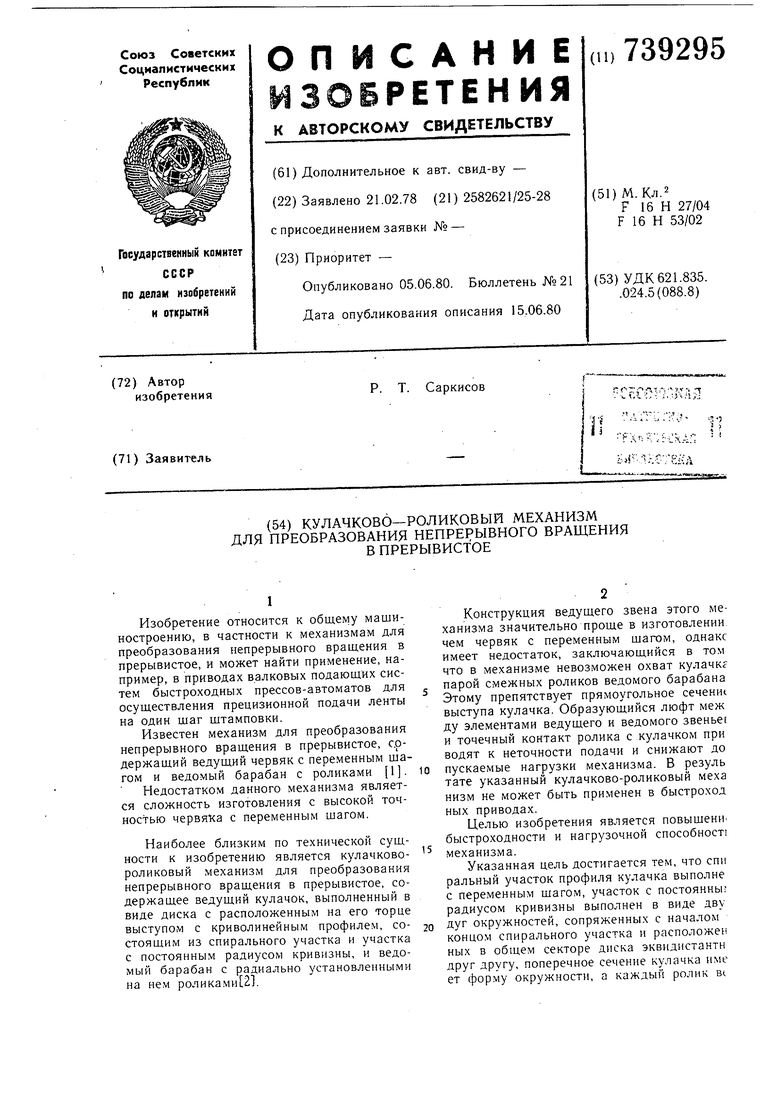

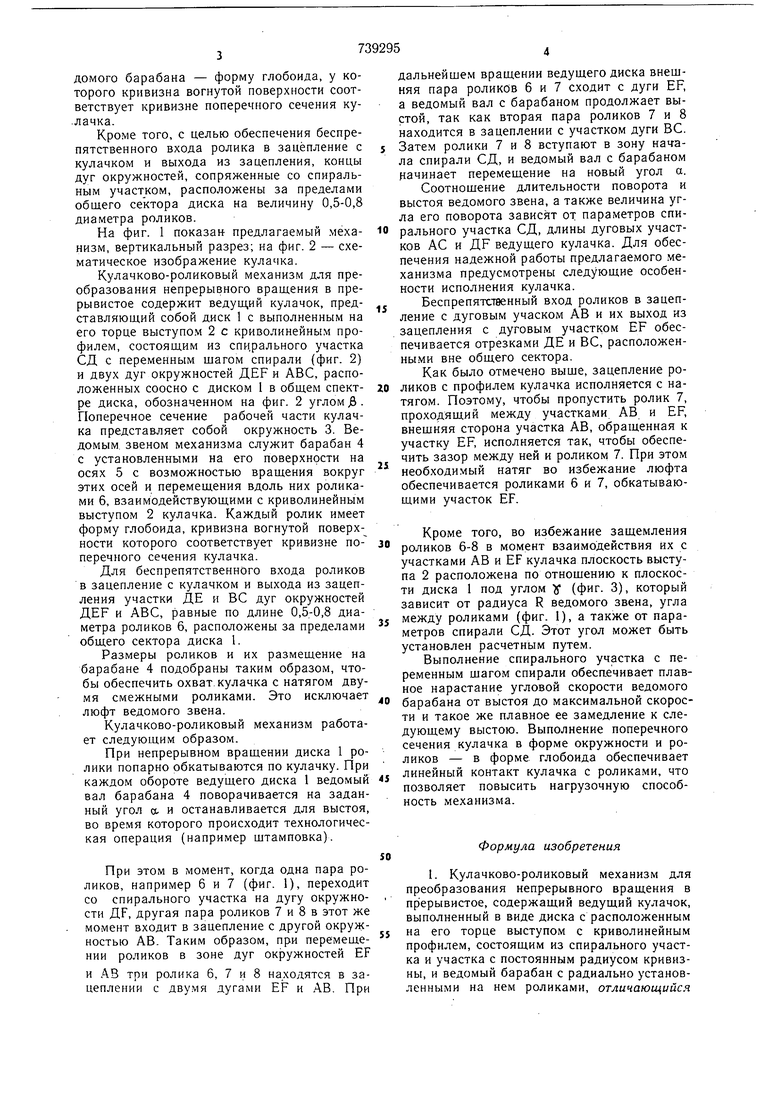

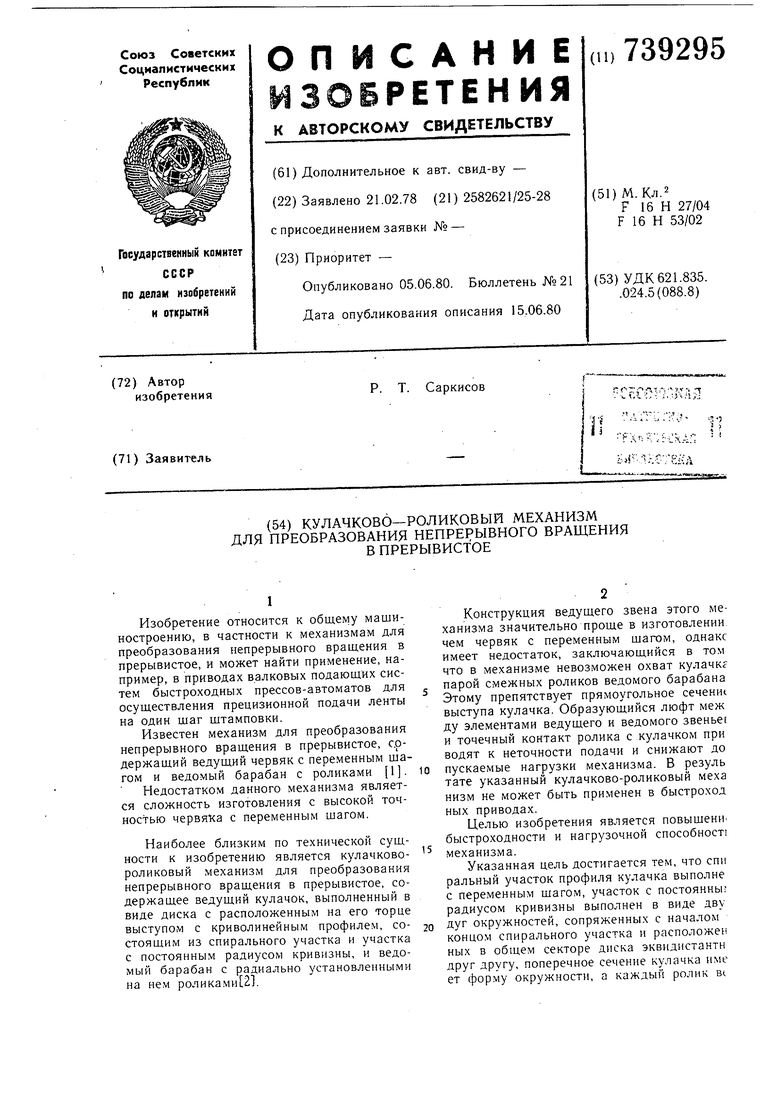

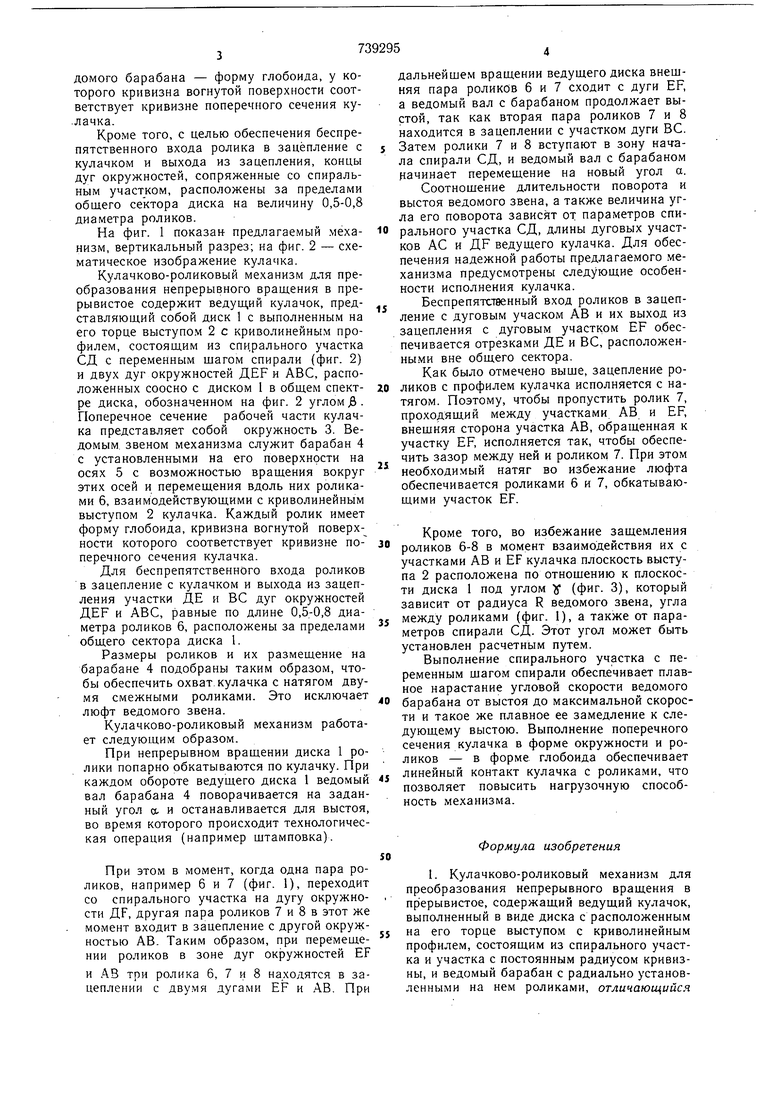

На фиг. 1 показан предлагаемый механизм, вертикальный разрез; на фиг. 2 - схематическое изображение кулачка.

Кулачково-роликовый механизм для преобразования непрерывного вращения в прерывистое содержит ведущий кулачок, представляющий собой диск 1 с выполненным на его торце выступом 2 с криволинейным профилем, состоящим из спирального участка СД с переменным шагом спирали (фиг. 2) и двух дуг окружностей ДЕР и ABC, расположенных соосно с диском 1 в общем спектре диска, обозначенном на фиг. 2 углом . Поперечное сечение рабочей части кулачка представляет собой окружность 3. Ведомым звеном механизма служит барабан 4 с установленными на его поверхности на осях 5 с возможностью вращения вокруг этих осей и перемещения вдоль них роликами 6, взаимодействующими с криволинейным выступом 2 кулачка. Каждый ролик имеет форму глобоида, кривизна вогнутой поверхности которого соответствует кривизне по- перечного сечения кулачка.

Для беспрепятственного входа роликов в зацепление с кулачком и выхода из зацепления участки ДЕ и ВС дуг окружностей ДЕР и ABC, равные по длине 0,5.-0,8 диаметра роликов 6, расположены за пределами общего сектора диска 1.

Размеры роликов и их размещение на барабане 4 подобраны таким образом, чтобы обеспечить охват кулачка с натягом двумя смежными роликами. Это исключает люфт ведомого звена.

Кулачково-роликовый механизм работает следующим образом.

При непрерывном вращении диска 1 ролики попарно обкатываются по кулачку. При каждом обороте ведущего диска 1 ведомый вал барабана 4 поворачивается на заданный угол о. и останавливается для выстоя, во время которого происходит технологическая операция (например щтамповка).

При этом в момент, когда одна пара роликов, например 6 и 7 (фиг. 1), переходит со спирального участка на дугу окружности ДР, другая пара роликов 7 и 8 в этот же момент входит в зацепление с другой окружностью АВ. Таким образом, при перемещении роликов в зоне дуг окружностей ЕР

и АВ три ролика 6, 7 и 8 находятся в зацеплении с двумя дугами ЕР и АВ. При

дальнейшем вращении ведущего диска внещняя пара роликов 6 и 7 сходит с дуги ЕР, а ведомый вал с барабаном продолжает выстой, так как вторая пара роликов 7 и 8 находится в зацеплении с участком дуги ВС. 5 Затем ролики 7 и 8 вступают в зону начала спирали СД, и ведомый вал с барабаном начинает перемещение на новый угол а.

Соотношение длительности поворота и выстоя ведомого звена, а также величина угла его поворота зависят от параметров спирального участка СД, длины дуговых участков АС и ДР ведущего кулачка. Для обеспечения надежной работы предлагаемого механизма предусмотрены следующие особенности исполнения кулачка.

Беспрепятственный вход роликов в зацепление с дуговым учаском АВ и их выход из зацепления с дуговым участком ЕР обеспечивается отрезками ДЕ и ВС, расположенными вне общего сектора.

Как было отмечено выше, зацепление роO ликов с профилем кулачка исполняется с натягом. Поэтому, чтобы пропустить ролик 7, проходящий между участками АВ и ЕР, внешняя сторона участка АВ, обращенная к участку ЕР, исполняется так, чтобы обеспечить зазор между ней и роликом 7. При этом необходимый натяг во избежание люфта обеспечивается роликами 6 и 7, обкатывающими участок EF.

Кроме того, во избежание защемления

роликов 6-8 в момент взаимодействия их с участками АВ и EF кулачка плоскость выступа 2 расположена по отношению к плоскости диска 1 под углом у (фиг. 3), который зависит от радиуса R ведомого звена, угла

5 между роликами (фиг. 1), а также от параметров спирали СД. Этот угол может быть установлен расчетным путем.

Выполнение спирального участка с переменным щагом спирали обесаечивает плавное нарастание угловой скорости ведомого

0 барабана от выстоя до максимальной скорости и такое же плавное ее замедление к следующему выстою. Выполнение поперечного сечения кулачка в форме окружности и роликов - в форме глобоида обеспечивает

линейный контакт кулачка с роликами, что позволяет повысить нагрузочную способность механизма.

Формула изобретения

I. Кулачково-роликовый механизм для преобразования непрерывного вращения в прерывистое, содержащий ведущий кулачок, выполненный в виде диска с расположенным на его торце выступом с криволинейным профилем, состоящим из спирального участка и участка с постоянным радиусом кривизны, и ведомый барабан с радиально установленными на нем роликами, отличающийся

тем, что, с целью повышения быстроходности и нагрузочной способности механизма, спиральный участок профиля кулачка выполнен с переменным шагом, участок с постоянным радиусом кривизны выполнен в виде двух дуг окружностей, сопряженных с началом и концом спирального участка и расположенных в общем секторе диска эквидистантно друг другу, поперечное сечение кулачка имеет форму окружности, а каждый ролик ведомого барабана - форму глобоида, у которого кривизна вогнутой поверхности соответствует кривизне поперечного сечения кулачка.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-05—Публикация

1978-02-21—Подача