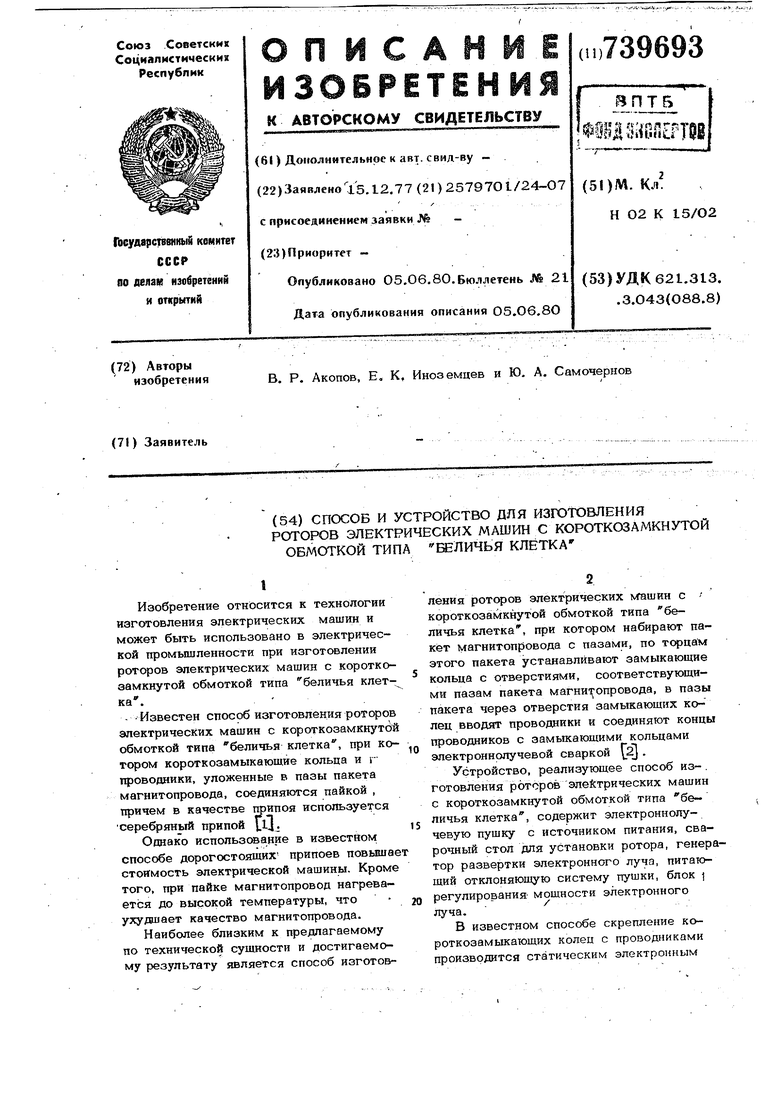

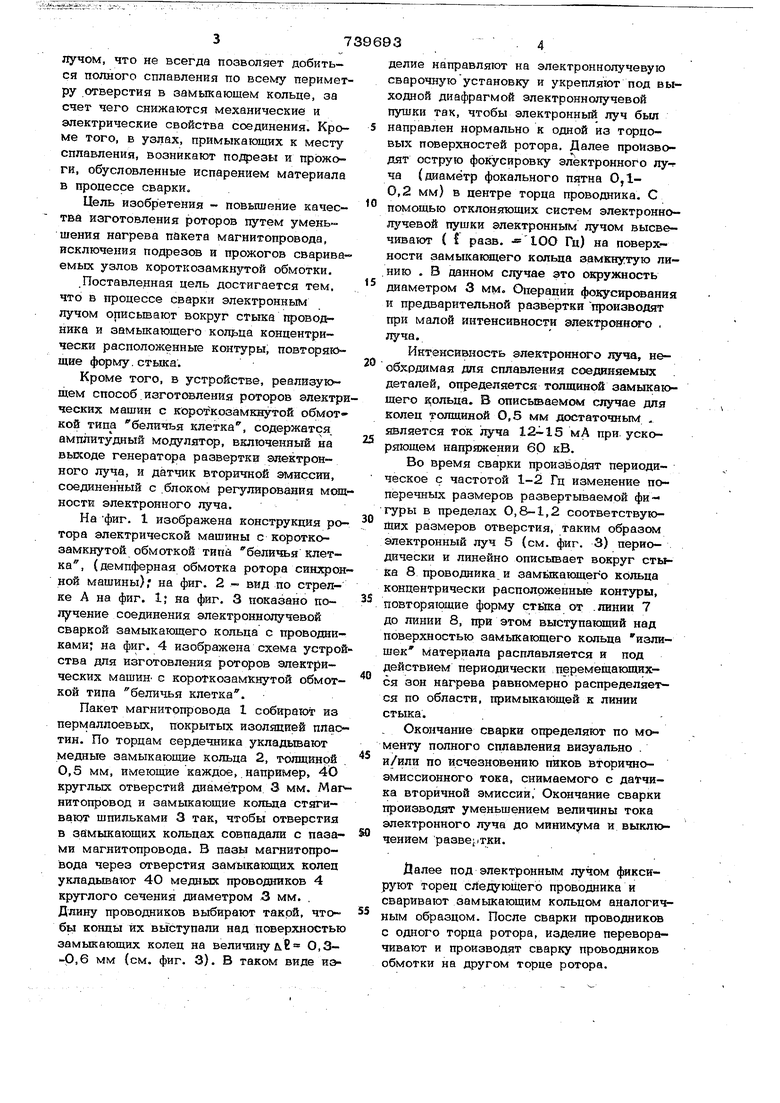

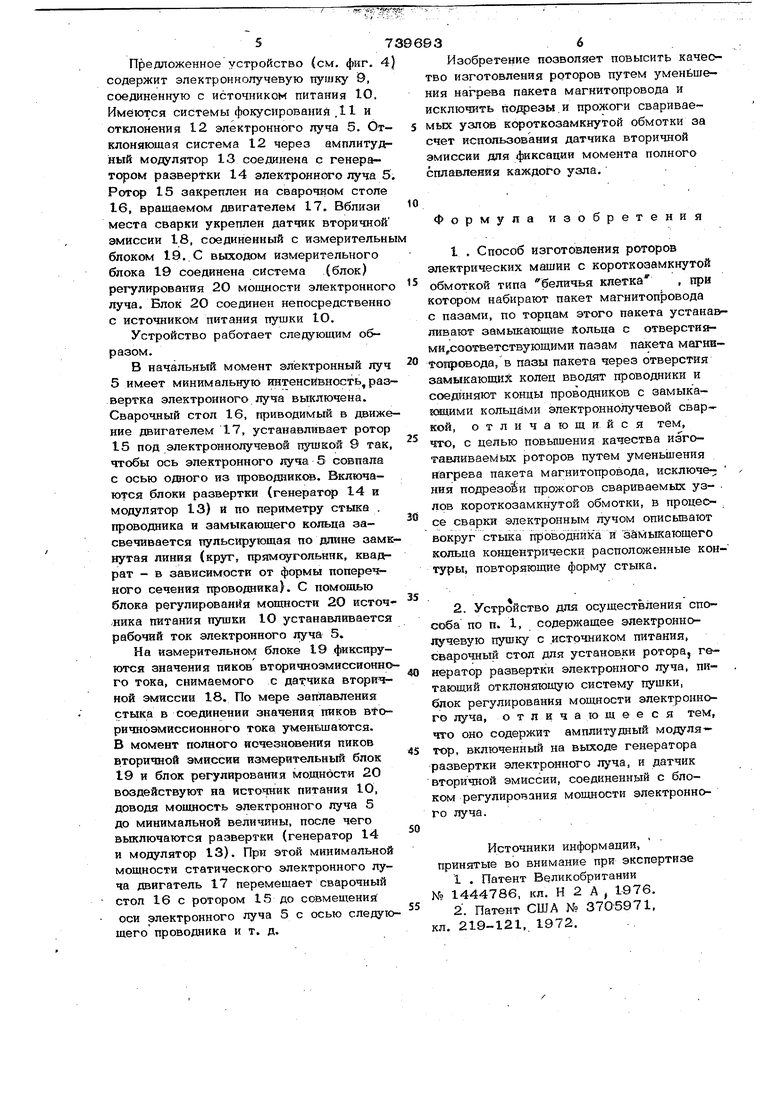

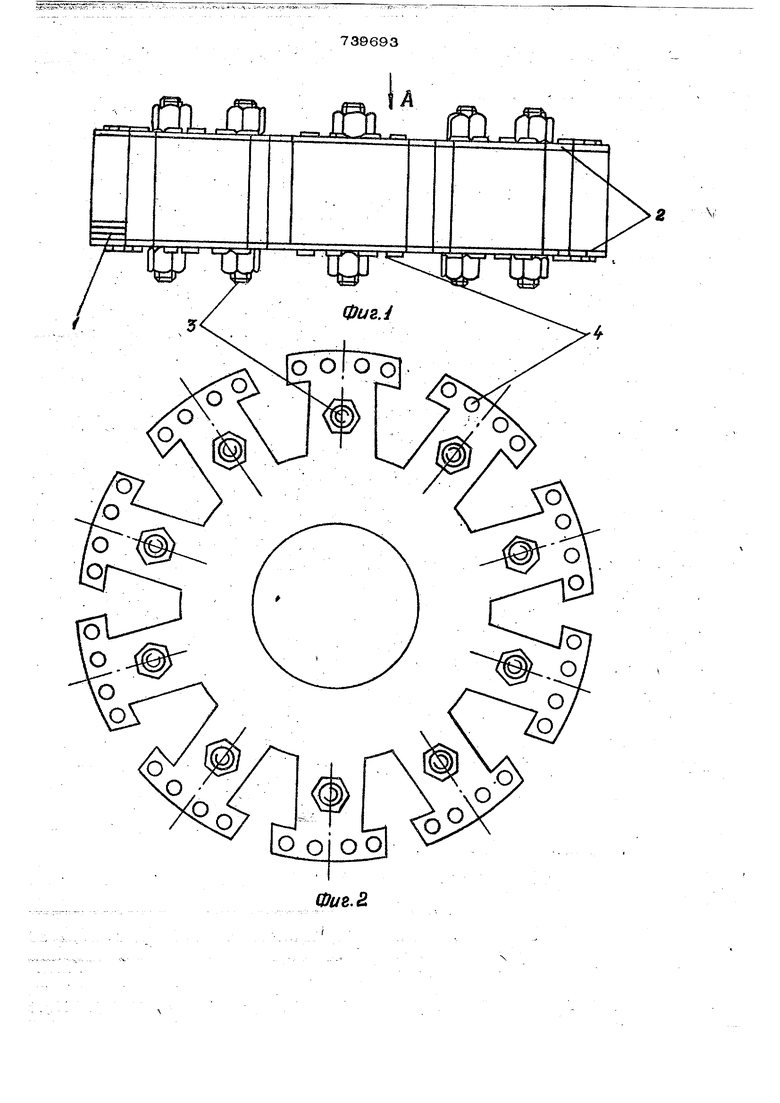

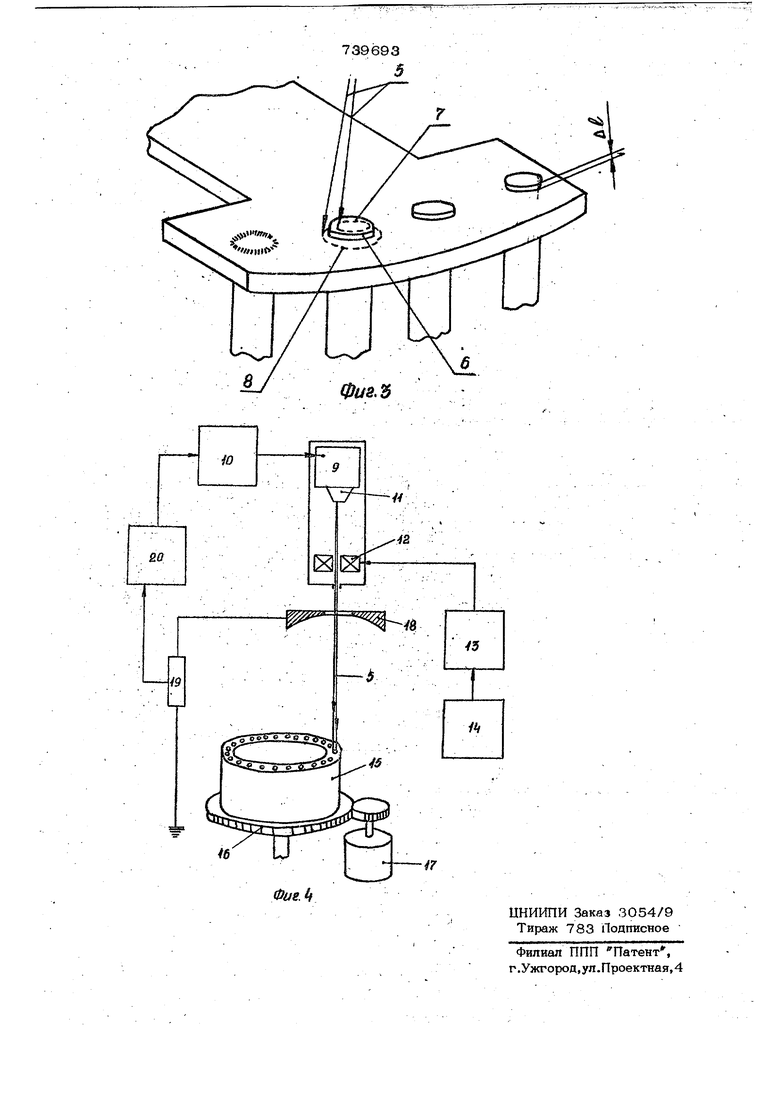

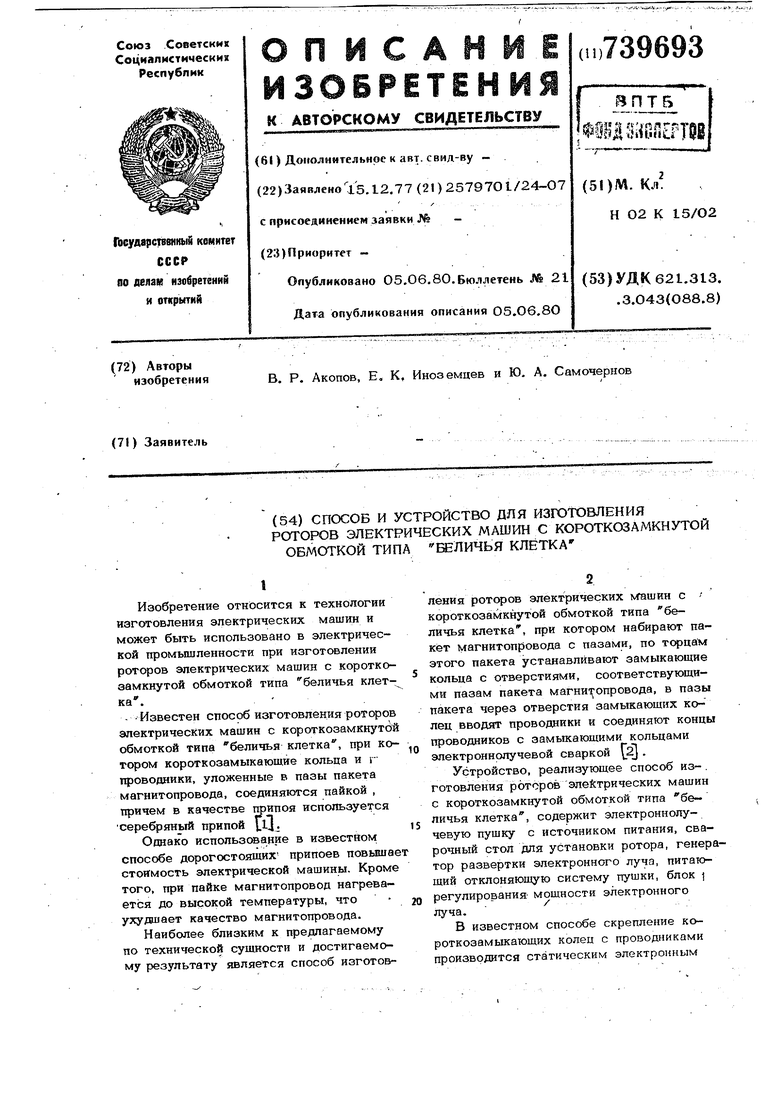

пучом, что не всегда позволяет добиться полного сплавления по всему периметру отверстия в замыкающем кольце, за счет чего снижаются механические и электрические свойства соединения. Кроме того, в узлах, примыкающих к месту сплавления, возникают подрезы и прожоги, обусловленные испарением материала в процессе сварки. Цель изобретения - повышение качества изготовления роторов путем уменьшения нагрева пакета магнитопровода, исключения подрезов и прожогов свариваемых узлов короткозамкнутой обмотки, .Поставленная цель достигается тем, что в процессе сварки электронным лучом описывают вокруг стыка npoBOftника и замыкающего кольца концентрически расположенные контуры, повторяк щие форму, стыка. Кроме того, в устройстве, реализующем способ иаготсюления роторов электри ческих машин с корот козамкнутой обмоткой типа беличья клетка, содержатся, амплитудный модоулятор, включенный на выходе генератора развертки электронного луча, и датчик вторичной эмиссии, соединенный с .блоком регулирования метц ности электронного луча. На фиг. 1 изображена конструкция ротора электрической машины с короткозамкнутой обмоткой типа беличья клетка, (демпферная обмотка ротора сишфон ной машины), на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 показано попучение соединения электроннолучевой сваркой замыкающего кольца с проводниками; на фиг. 4 изображена схема устрой ства для изготовления роторов электрических машиН с короткозамкнутой обмоткой типа беличья клетка. Пакет магнитопровода 1 собирают из пермаллоевых, покрытых изоляцией плас тин. По торцам сердечника укладывают медные замыкающие кольца 2, толщиной 0,5 мм, имеющиекаждое,. например, 40 круглых отверстий диамё.тром 3 мм. Маг нитопровод и замыкающие кольца стягивают шпильками 3 так, чтобы отверстия в замыкающих кольцах совпадали с пазами магнитопровода. В пазы магнитопровода через отверстия замыкающих колец укладывают 40 медных проводников 4 круглого сечения диаметром 3 мм. . Длину проводников выбирают такой, чтобы концы их вь1ступали над поверхностью замыкающих колец на величину д 8 О,3- -0,6 мм (см. фиг. 3). В таком виде изделие направляют на электроннолучевую сварочную установку и укрепляют под выходной диафрагмой электроннолучевой пушки так, чтобы электронный луч был направлен нормально к одной из торцовых поверхностей ротора. Далее производят острую фокусировку электронного лу-г ча (диаметр фокального 0,10,2 мм) в центре торца проводника. С помощью отклоняющих систем электроннощчевой пушки электронным лучом высвечивают ( I резв. Гц) на поверхности замыкающего кольца замкнутую линию . В данном случае это окружность диаметром 3 мм. Операции фокусирования и предварительной развертки производят при малой интенсивности электроннсго . луча. Интенсивность электронного луча, необхрдимая для сплавления соединяемых деталей, определяется толщиной замыкакншего кольца. В описьтаемом случае для колец толщиной 0,5 мм достаточным . является ток луча 12-15 мА при ускоряющем напряжении 60 кВ. Во время сварки производят периодическое с частотой 1-2 Гц изменение поперечных размеров развертываемой фигуры в пределах 0,8-1,2 соответствующих размеров отверстия, таким образом электронный луч 5 (см. фиг. 3) периодически и линейно описывает вокруг стыка 8 проводника и зам1;я ающего кольца концентрически расположенные контуры, повторяющие форму стька от . линии 7 до линии 8, при этом выступающий над поверхностью замыкающего кольца излишек Материала расплавляется и под действием периодически перемещающихся зон нагрева равномерно распределяется по области, примыкающей к линии стыка.. Окончание сварки определяют по моменту полного сплавления визуально . и/или по исчезновению пиков вторичноэмиссионного тока, снимаемого с датчика вторичной эмиссии. Окончание сварки производят уменьшением величины тока электронного луча до минимума и выклк чением развертки. Далее под электронным лучом фиксируют торец следующего проводника и сваривают замыкающим кольцом аналогичным образцом. После сварки проводников с одного торца ротора, изделие переворачивают и производят сварку проводников обмотки на другом торце ротора. Предложенное усгройсгво (см. фиг. 4 содержит электроннолучевую пушку 9, соединенную с источником питания 10. Имеются системы фокусирований ,11 и отклонения 12 электронного луча 5. От клоняющая система 12 через амплитуд ный модулятор 13 соединена с генератором развертки 14 электронного луча 5 Ротор 15 закреплен на сварочном стопе 16, вращаемом двигателем 17. Вблизи места сварки укреплен датчик вторичной эмиссии 18, соединенный с измерительн блоком 19. С выходом измерительного блока 19 соединена система (блок) регулирования 2О мощности электронног луча. Блок 2О соединен непосредственно с источником питания пушки 1О. Устройство работает следующим образом. В начальный момент электронный луч 5 имеет минимальную интенсивность, раз вертка электронного луча выключена. Сварочный стол 16, приводимый в даиже ние двигателем 17, устанавливает ротор 15 под электроннолучевой пушкой 9 так чтобы ось электронного луча 5 совпала с осью одного из проводников. Включаются блоки развертки (генератор 14 и модулятор 13) И по периметру стыка . проводника и замыкающего кольца засвечивается пульсирующая по длине замк нутая линия (круг, прямоугольник, квадрат - в зависимости от формы поперечного сечения проводника). С помощью блока регулирования мощности 2О источ .ника питания пушки 1О устанавливается рабочий ток электронного луча 5. На измерительном блоке 19 фиксируются значения пиков вторичнозмиссионно го тока, снимаемого с датчика вторичной эмиссии 18. По мере заплавления стыка в соединении значения пиков вторичноэмиссионного тока уменьшаются, В момент полного иочезн жения пиков вторичной эмиссии измерительный блок 19 и блок регулирования мовдибсти 2О воздействуют на источник питания 10, доводя мощность электронного луча 5 до минимальной величины, после чего вьпслючаются развертки (генератор 14 и модулятор 13). При этой минимальной мощности статического электронного луча двигатель 17 перемешает сварочный стол 16 с ротором 15 до совмещения ОСИ электронного луча 5 с осью следую щего проводника и т. д. Изобретение позволяет повысить качество изготовления роторов путем уменьшения нагрева пакета магнитопровода и исключить подрезы.и свариваемых узлов короткозамкнутой обмотки за счет использования датчика вторичной эмиссии для фиксаций момента полного сплавления каждого узла. Формула изобретения 1 . Способ изготовления роторов электрических машин с короткозамкнутой обмоткой типа беличья клетка , при котором набирают пакет магнитопровода с пазами, по торцам этого пакета устанавливают замыкающие Кольца с отверстиями,соответствующими пазам пакета магниФопровода, в пазы пакета через отверстия замыкающих колец вводят проводники и соединяют концы проводников с замыкакщими кольцами электроннолучевой сваркой, отличающийся тем, что, с целью повышения качества изготавливаемых роторов путем уменьшения нагрева пакета магнитопровода, исключе ния подрезоЙи прожогов свариваемых уз- лов короткозамкнутой обмотки, в процессе сварки электронным лучом описывают вокруг стыка проводнй:ка и замыкающего кольца концентрически расположенные контуры, повторяющие форму стыка. 2. Устройство для осуществления способа по п. 1, содержащее электроннолучевую пушку с источником питания, сварочный стол для установки ротора, генератор развертки электронного луча, питающий отклоняющую систему пушки, блок регулирования мощности электронного луча, отличающееся тем, что оно содержит амплитудный модуля тор, включенный на выходе генератора развертки электронного луча, и датчик вторичной эмиссии, соединенный с блоком регулирования мощности электронного луча. Источники информации, принятые во внимание при экспертизе 1 . Патент Великобритании 1444786, кл. Н 2 А , 1976. 2. Патент США № 37О5971, л. 219-121, 1972.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления электроннолучевой сваркой | 1980 |

|

SU899301A1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2495737C1 |

| Устройство для электронно-лучевой сварки | 1988 |

|

SU1496961A1 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА СО СТЫКОМ КРУГОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552824C2 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1488100A1 |

| Способ совмещения электронного луча с плоскостью стыка | 1990 |

|

SU1761410A1 |

| Способ контроля процесса электронно-лучевой сварки | 1989 |

|

SU1609584A1 |

| Способ слежения за стыком при электронно-лучевой сварке | 1982 |

|

SU1053399A1 |

| Способ управления позиционированием электронного луча сварочных пушек | 1990 |

|

SU1808578A1 |

2

Фиг, Si

Авторы

Даты

1980-06-05—Публикация

1977-12-15—Подача