Изобретение относится к автоматизации сварочных процессов электронно-лучевой сварки, в частности к способам контроля и управления процессом электронно-лучевой сварки и может быть использовано для сварки ответственных изделий со сложной геометрией и повышенными требованиями к качеству сварного соединения.

Известно изобретение под названием «Устройство для электроннолучевой сварки» (а.с. СССР №1590285, МПК B23K 15/00, опубл. 1990 г.), в котором описан способ контроля электронно-лучевой сварки, при котором электронный луч периодически выводят из зоны сварки, сканируют его поперек стыка, регистрируют ток луча электронной эмиссии в каждой точке траектории сканирования. Результаты сканирования выводятся на экран электронно-лучевой трубки в виде осциллограмм, совмещением которых, оператор добивается попадания электронного луча в стык свариваемого изделия.

Данное устройство обеспечивает стабильную работу электроннолучевого устройства при сохранении точности совмещения пятна нагрева на изделии со стыком свариваемых кромок перед сваркой.

Однако данный способ не позволяет учесть, пусть даже незначительные изменения фокусировочных характеристик электронного луча, связанные с применяемой на практике заглубленностью фокального пятна относительно поверхности, тогда как при основном сканировании требуется «острая» фокусировка на поверхности (геометрический параметр электронного луча - диаметр). Невыполнение этих условий не позволяет повысить качество сварного соединения.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является способ контроля электронно-лучевой сварки, при котором электронный луч периодически выводят из зоны сварки, сканируют его поперек стыка, регистрируют ток луча электронной эмиссии в каждой точке траектории сканирования, по изменению которого судят о положении стыка сварного соединения, устанавливают зависимость тока от перемещения электронного луча и по этой зависимости судят о геометрических параметрах электронного луча (А.с. СССР №1609584, МПК B23K 15/00, опубл. 1990 г.).

Данный способ - позволяет судить о месте положения стыка свариваемого изделия и о геометрических параметрах луча на основе получаемой зондовой характеристики при сканировании.

Недостатком способа является отсутствие контроля качества сформированного сварного соединения, в частности, определения прожогов и непроваров, что, в свою очередь, влечет за собой брак свариваемого изделия. Также при этом способе отсутствует контроль за фокусировкой в процессе сварки и не предусмотрена возможность ее изменения, что не гарантирует стабильное формирование шва.

Задача, на решение которой направлено изобретение, - повышение качества сварного соединения.

Технический результат, получаемый при использовании предлагаемого технического решения - возможность контроля качества формирования шва.

Указанный технический результат достигается тем, что в способе контроля электронно-лучевой сварки, при котором электронный луч периодически выводят из зоны сварки, сканируют его поперек стыка, измеряют ток луча электронной эмиссии в каждой точке траектории сканирования, по изменению которого судят о положении стыка сварного соединения, устанавливают зависимость тока от перемещения электронного луча и по этой зависимости судят о геометрических параметрах электронного луча, особенность заключается в том, что дополнительно создают траекторию сканирования поперек стыка в области сформированного сварного шва, регистрируют рельеф поверхности сварного шва, по которому судят о качестве сварного шва и осуществляют корректировку параметров сварки после совместной обработки основной и дополнительной траекторий сканирования.

Для более точного определения положения стыка и повышения точности оценки качества сформированного шва во время основной и дополнительной траекторий сканирования устанавливают ток фокусировки, соответствующий минимальному диаметру луча, а при сварке выдерживают оптимальную для данной формы шва величину фокусировки с учетом поправок.

Для контроля и поддержания требуемой степени фокусировки относительно поверхности свариваемого изделия на основной траектории сканирования осуществляется модуляция фокуса в узком диапазоне токов фокусировки. По анализу крутизны фронта сигнала с коллекторов отраженных электронов определяют значение «острой» фокусировки.

Отличительными признаками предлагаемого способа от указанного выше известного (прототипа) являются:

- создание дополнительной траектории сканирования поперек стыка в области сформированного сварного шва;

- регистрация рельефа поверхности сварного шва, по которому судят о качестве сварного шва;

- корректировка параметров сварки после совместной обработки основной и дополнительной траекторий сканирования.

Благодаря наличию этих признаков, совместно с признаками, общими с прототипом, становится возможным контролировать геометрические параметры электронного луча путем регулирования его фокусировки. Это дает возможность осуществлять контроль за качеством формирования шва и таким образом, решить задачу повышения качества сварного соединения.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных отличительных признаков от прототипа, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать выводы о соответствии заявляемого изобретения условию «изобретательский уровень».

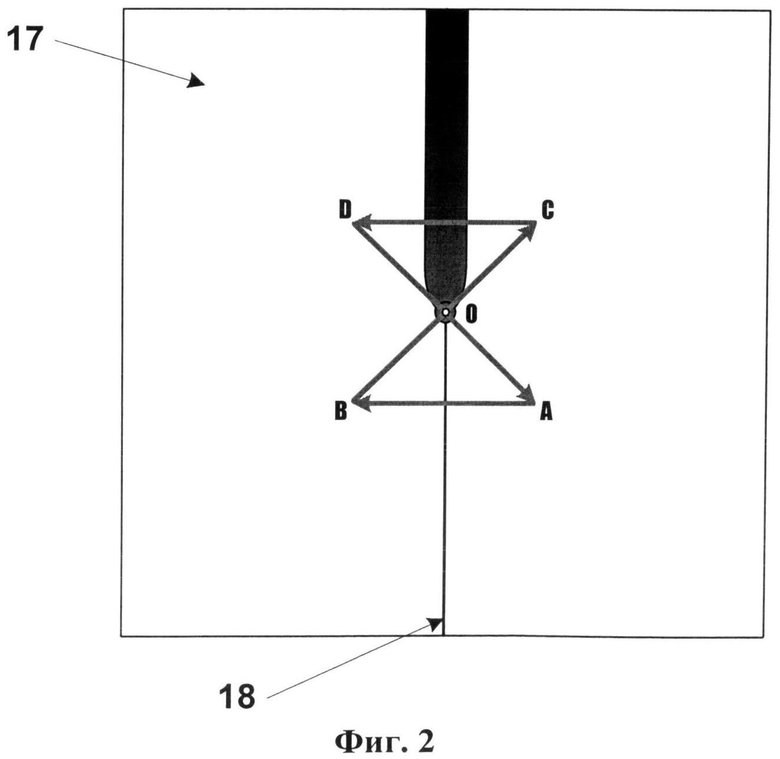

На фиг.1 представлена функциональная схема устройства для осуществления предлагаемого способа;

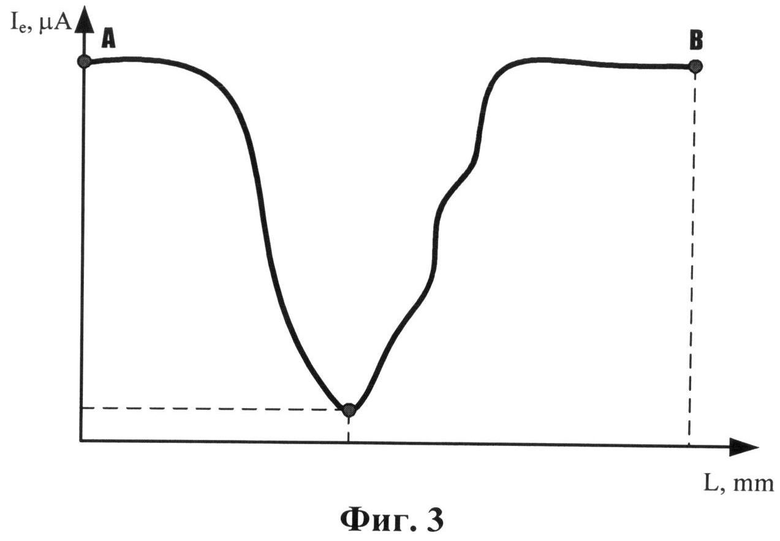

На фиг.2 представлен вид траектории электронного луча при сканировании зоны сварки;

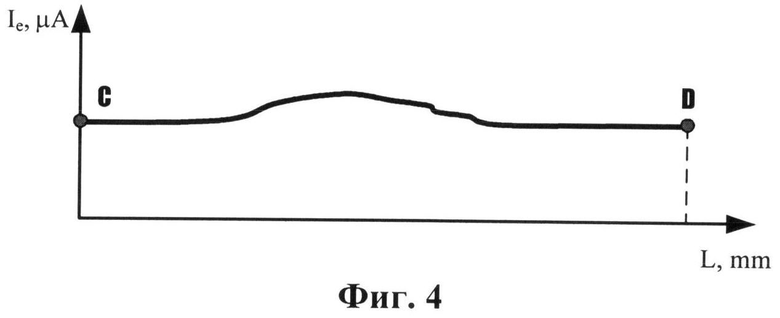

На фиг.3 представлен внешний вид зондовой характеристики электронного луча в зоне траектории сканирования AB;

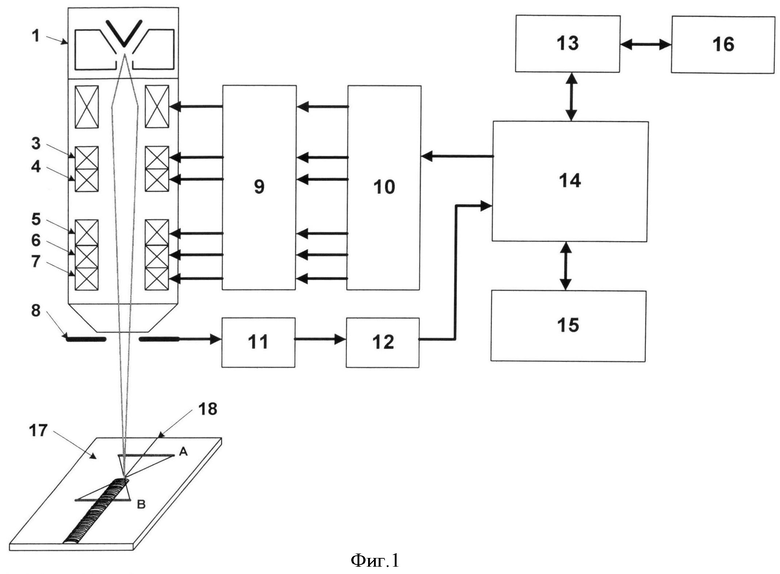

На фиг.4 представлен внешний вид зондовой характеристики электронного луча в зоне траектории сканирования CD.

Устройство, реализующее заявляемый способ, содержит электроннолучевую пушку 1, систему статической фокусировки 2, систему статического отклонения 3, 4 по осям X и Y (первый канал статического отклонения), систему динамической фокусировки и отклонения 5, 6, 7 по осям X и Y (второй канал динамического отклонения). Также устройство содержит сегментированный блок коллекторов отраженных электронов 8. Элементы 2-7 образуют электронно-оптическую систему. Управление электронно-оптической системой производится посредством блока усилителей 9 и блока цифро-аналоговых преобразователей (ЦАП) 10. Преобразование сигнала отраженных электронов осуществляется с помощью блока преобразователей уровня сигналов 11 и блока аналого-цифровых преобразователей (АЦП) 12. Обработка и передача сигналов управления электронно-оптической системой электронной пушки и сигналов с блока 8 коллекторов отраженных электронов производится микроконтроллером 13, блоком ПЛИС 14 (программируемая интегральная логическая схема), модулем статической памяти 15 и персональным компьютером (ПК) 16. Устройство осуществляет сварку изделия 17 по стыку 18 (фиг.1).

Способ осуществляют следующим образом.

Электронно-лучевой пушкой 1 формируется электронный луч. Микроконтроллер 13 через блок ПЛИС 14, блок ЦАП 10 и блок усилителей 9 отклоняющей системы электронно-лучевой пушки периодически на крайне малое время, не изменяя ток луча, выводит электронный луч из зоны сварки и сканирует его поперек стыка с изменением тока фокусировки на «острую». При этом луч перемещают по траектории в виде двойного треугольника. В зоне траектории первого треугольника O-A-B (основная траектория сканирования) электронный луч осуществляет поиск стыка (фиг.2). После чего дополнительно создают траекторию сканирования поперек стыка в области сформированного сварного шва в виде второго треугольника O-C-D (дополнительная траектория сканирования). На дополнительной траектории регистрируют рельеф поверхности сварного шва, по которому судят о качестве сварного шва.

Во время основной и дополнительной траекторий сканирования устанавливают ток фокусировки, соответствующий минимальному диаметру луча, а при сварке выдерживают оптимальную для данной формы шва величину фокусировки с учетом поправок. Причем на основной траектории сканирования осуществляется модуляция фокуса в узком диапазоне токов фокусировки.

Таким образом, осуществляется оценка качества сварного шва в плане поиска дефектов сварки (непровар, прожог, грубый рельеф с перепадами профиля выше допустимого). Переход луча с основной траектории к дополнительной происходит без временной задержки. После замыкания дополнительной траектории в точке сварки O осуществляется временная задержка для основного сварочного воздействия.

Для управления положением электронного луча используется два канала. Первый канал статического отклонения 3-4 имеет низкое быстродействие для позиционирования электронного луча в основное время процесса сварки с учетом поправочных коэффициентов на положение стыка. Второй канал динамического отклонения 5, 6, 7 имеет высокое быстродействие для обеспечения поискового и оценочного сканирования сварного шва за минимальное время, достаточное чтобы не закрылся канал проплавления.

Траектория движения электронного луча разбита на ряд дискретных точек, равных по количеству разрядности блока ЦАП 10. В каждой точке траектории сканирования при помощи блока АЦП 12 регистрируется ток луча электронной эмиссии, снимаемый с коллекторов отраженных электронов 8. Цифровой код, пропорциональный сигналу эмиссии с помощью быстродействующего блока ПЛИС 14 сохраняется в модуле статической памяти 15 для вычисления поправочных коэффициентов перед началом нового сканирования.

В памяти 15 устройства управления сохраняется два потока данных, относящихся к двум траекториям сканирования - основной и дополнительной, отвечающим, соответственно, за поиск стыка и оценку качества сварного соединения.

По результатам обработки сигнала электронной эмиссии из зоны сканирования AB и определения экстремума интенсивности сигнала, судят о положении стыка сварного соединения по изменению тока электронной эмиссии.

По обработанным данным устанавливают зависимость тока от перемещения электронного луча - строят нормализованную зондовую характеристику (сигнал от стыка в зоне сканирования AB) и по этой зависимости судят о геометрических параметрах электронного луча (фиг.3).

Анализ данной характеристики показывает четкую экстремальную зависимость сигнала электронной эмиссии. Определив положение экстремума на данной зондовой характеристике и сопоставив его положение с координатами положения луча, заданными системой статического отклонения, вычисляется корректировка для системы статического отклонения. Также, по достижению сигналом электронной эмиссии определенного порога (например, 50% по амплитуде сигнала), с учетом расстояния между точками спада и подъема вычисляется диаметр электронного луча.

Оценка крутизны нарастания и спада сигнала эмиссии тока отраженных электронов и оценка амплитуд гармоник модулированного стыком сигнала позволяют произвести оценку степени фокусировки электронного луча относительно «острой» фокусировки и его геометрические параметры (диаметр). Это позволяет ввести поправку на изменение фокусировки в зоне сварки по результатам поискового сканирования детали, как при продольной сварке, так и при сварке кольцевых или сложнопрофильных соединений.

Обработка сигнала электронной эмиссии из зоны CD позволяет определить наличие дефектов сварного соединения в процессе сварки и осуществить корректировку параметров сварки после совместной обработки основной и дополнительной траекторий сканирования.

Данные о положении стыка и качестве сформированного сварного шва хранятся в памяти 15 системы управления и привязываются к абсолютным координатам положения свариваемого изделия. Для документирования и хранения эти данные передаются в ПК 16 для последующего хранения и анализа.

Посредством системы динамической фокусировки осуществляется модуляция положения фокуса электронного луча в небольшом диапазоне и анализируется информация о крутизне спада и подъема зондовой характеристики. Максимальная крутизна спада и подъема зондовой характеристики отражает оптимальную (острую) фокусировку электронного луча на поверхности свариваемого изделия.

На фиг.4 показан внешний вид нормализованной зондовой характеристики - сигнала от сварного шва в зоне дополнительной траектории сканирования CD. Анализ данной характеристики показывает, что при качественном формировании сварного шва характеристика не имеет явных отклонений и экстремумов (провалов и пиков), что в свою очередь позволяет делать вывод о правильном формировании сварного шва. Возникновение пиков или провалов в характеристике говорит о возникновении дефектов типа непровара или прожога, при этом процесс сварки может быть остановлен (сразу производится устранение дефекта в сварном шве) или система отметит данный факт возникновения дефекта в абсолютных координатах положения изделия в сварочной оснастке и занесет в память.

Считав из памяти системы управления данные, собранные в процессе одного цикла сварки, можно составить карту дефектов сварки (если они имели место), привязанную к абсолютным координатам положения изделия и произвести корректировку дефектов в едином цикле сварки без разгерметизации камеры.

Преимущество заявляемого изобретения состоит в том, что быстродействие узлов динамической электронно-оптической системы позволяет осуществлять практически моментальное изменение фокусировочных параметров при переходе из режима сканирования к сварке. А также осуществлять поиск стыка, оценку геометрических параметров электронного луча и оценку качества формируемого шва в реальном времени без снижения мощности электронного луча в процессе сварки. Все это приводит к улучшению качества сварного соединения, как при продольной сварке, так и при сварке кольцевых или сложнопрофильных соединений.

Таким образом, представленные данные свидетельствуют о выполнении при использовании способа по заявляемому изобретению следующей совокупности условий:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для использования в электронной, механической, автомобильной и аэрокосмической промышленности, в том числе для крупногабаритных изделий сложной геометрии, а также для прецизионной сварки тонкостенных малогабаритных изделий;

- для заявляемого способа в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемый способ соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса электронно-лучевой сварки | 1989 |

|

SU1609584A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ совмещения электронного луча с плоскостью стыка | 1990 |

|

SU1761410A1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2519155C2 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА СО СТЫКОМ КРУГОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552824C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2004 |

|

RU2259906C1 |

Изобретение относится к электронно-лучевой сварке, в частности к способам контроля процесса электронно-лучевой сварки, и может быть использовано для сварки ответственных изделий со сложной геометрией и повышенными требованиями к качеству сварного соединения. Электронный луч периодически выводят из зоны сварки. Сканируют его поперек стыка. Регистрируют ток луча электронной эмиссии в каждой точке траектории сканирования, по изменению которого определяют положение стыка сварного соединения. Устанавливают зависимость тока от перемещения электронного луча и по этой зависимости оценивают геометрические параметры электронного луча. Дополнительно создают траекторию сканирования поперек стыка в области сформированного сварного шва. Регистрируют рельеф поверхности сварного шва, по которому оценивают качество сварного шва и осуществляют корректировку параметров сварки после совместной обработки основной и дополнительной траекторий сканирования. В результате осуществляется практически моментальная оценка качества сварного шва и соответственно - изменение параметров электронного луча, что повышает качество сварного соединения как при сварке продольных швов, так и кольцевых или сложнопрофильных. 2 з.п. ф-лы, 4 ил.

1. Способ контроля электронно-лучевой сварки, включающий периодическое выведение из зоны сварки электронного луча, сканирование его поперек стыка, регистрирование тока луча электронной эмиссии в каждой точке траектории сканирования, по изменению которого судят о положении стыка сварного соединения, при этом устанавливают зависимость тока от перемещения электронного луча и по этой зависимости оценивают геометрические параметры электронного луча, отличающийся тем, что дополнительно сканируют луч поперек стыка в области сформированного сварного шва, регистрируют рельеф поверхности сварного шва, по которому оценивают качество сварного шва, и осуществляют корректировку параметров сварки после совместной обработки основной и дополнительной траекторий сканирования.

2. Способ по п.1, отличающийся тем, что во время сварки с основной и дополнительной траекториями сканирования устанавливают ток фокусировки, соответствующий минимальному диаметру луча, и выдерживают оптимальную для данной формы шва величину фокусировки с учетом поправок.

3. Способ по п.1, отличающийся тем, что на основной траектории сканирования осуществляют модуляцию фокуса в узком диапазоне токов фокусировки.

| Способ контроля процесса электронно-лучевой сварки | 1989 |

|

SU1609584A1 |

| СПОСОБ КОНТРОЛЯ И ПОЗИЦИОНИРОВАНИЯ ЛУЧА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2155654C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1985 |

|

SU1358226A1 |

| JP 0062192280 A, 22.08.1987 | |||

| KR 0100836924 B1, 11.06.2008 | |||

| JP 0052007670 A, 20.01.1977. | |||

Авторы

Даты

2013-10-20—Публикация

2012-02-21—Подача