(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1094641A2 |

| Способ изготовления гнутых профилей | 1975 |

|

SU619247A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в метал лургической промышленности, машиностроении, судостроении и других отраслях при изготовлении гнутых профилей проката, преимущественно фасонных с высокими закругленными боковыми стенками, полузамкнутыми и замкну тыми участками, из полосового и ленточного материала.; Однако в ряде случаев тяговое усилие для перемещения профиля в валках с заданной скоростью оказывается недостаточным, и тогда увеличивают количество технологических переходов, что приводит к дополнительным энергозатратам и дополнительному износу валков.. Известен способ изготовления профилей, в соответствии с которым для увеличения тягового усилия со стороны валков на участках контакта, где скорость формуемой заготовки отлична от окружной скорости валков, применяют отдельные неприводные свободно поворачивающиеся на рабочем валу дисковые элементы П). Наиболее близким к предлагаемому по технической сущности является способ изготовления гнутых профилей, по которому для предупреждения пробуксовки профиля при последовательном формообразовании его в валках профилегибочного стана между вращающимися валками на участке, где окружная скорость валков больще или равна линейной скорости заготовки, наносят материал с высоким коэффициентом трения, например вулканизированную смесь резины, асфальта и крупнозернистого песка 2. Применения в местах контакта заготовки с валками ,материала с высоким коэффициентом трения увеличивает тяговое усилие, уменьшает пробуксовку профиля в валках. Однако при гнзготовлении профилей с защитными пластмассовыми и металлическими антикоррозиоН ными покрытиями возможно повреждение поверхностного слоя. Целью юобретения является уменьшение энергозатрат на формовку улучшение качества профилей.

С этой целью дополнительные тяговые усилия создают путем формования на первых переходах технологических гофров, обращенны Выпуклостью в сторону валка, имеющего на участках, контакта с заготовкой окружную скорость, большую, чем скорость заготовки.

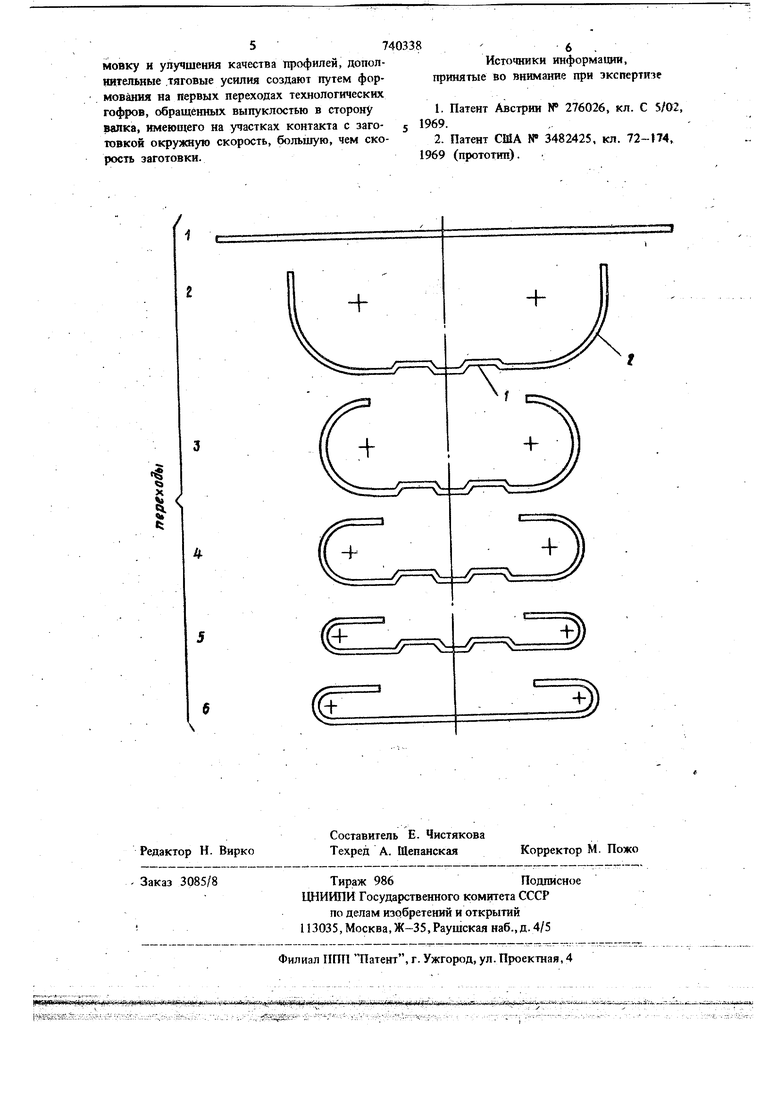

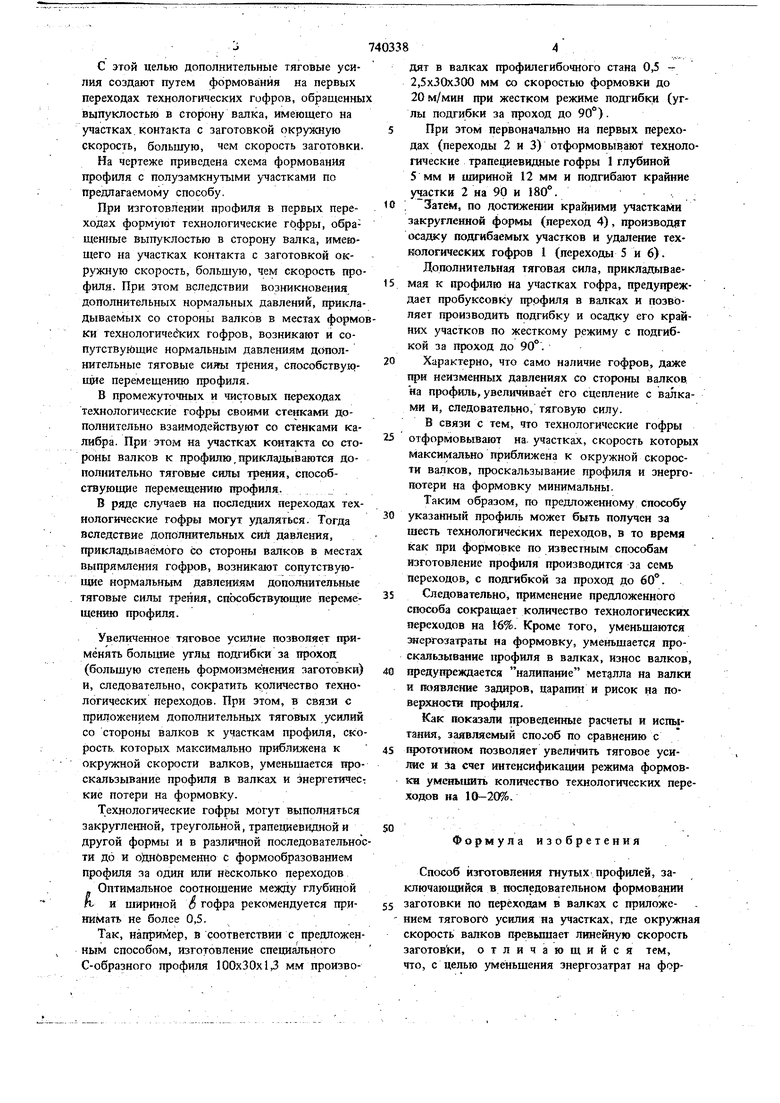

На чертеже приведена схема формования профиля с полузамкнутыми участками по предлагаемому способу.

При изготовлении профиля в первых переходах формуют технологические гОфры, обращенные выпуклостью в сторону валка, имеющего на участках контакта с заготовкой окружную скорость, больщую, чем скорость профиля. При этом вследствии возникновения дополнительных нормальных давлений, прикладываемых со стороны валков в местах формоки технологических гофров, возникают и сопутствующие нормальным давлениям дополнительные тяговые силы трения, способствук цдае перемещенгоо профиля.

В промежуточных и чистовых переходах технологические гофры своими стенками дополнительно взаимодействуют со стенками калибра. При этом на участках контакта со стороны валков к профилю,прикладываются дополнительно тяговые сюты трения, способствующие перемещению профиля. .

В ряде случаев на последних переходах технологические гофры могут удаляться. Тогда вследствие дополнительных сил давления, прикладываемого со стороны валков в местах вьшряр.«1ения гофров, возникают сопутствуюпще нормальным давлениям дополнительные тяговые силы трения, способствующие перемещению профиля.

Увеличенное тяговое усилие позволяет гфимёнять большие углы пожибки за проход (больщую степень формоизменения заготовки) и, следовательно, сократить количество технологических переходов. При этом, в связи с приложением дополнительных тяговых усилий со стороны валков к участкам профиля, скорость, которых максимально приближена к окружной скорости валков, уменьщается проскальзывание профиля в валках и знерге-гачес кие потери на формовку.

Технологические гофры могут выполняться закругленной, треугольной, трапециевидной и другой формы и в различной последовательноти до и о)1нъвременно с формообразованием профиля за один илк несколько переходов

Оптимальное соотношение между глубиной П, и шириной i) гофра рекомендуется принимать не более 0,5.

Так, например, в соответствии с предложенным способом, изготовление специального С-образного профиля 100x30x1,3 мм производят в валках профилегибочного стана 0,5 2,5x30x300 мм со скоростью формовки до 20 м/мин при жестком режиме подгибки (углы подгибки за проход до 90°).

При этом первоначально на первых переходах (переходы 2 и 3) отформовывают технологические трапециевидные гофры 1 глубиной 5 мм и шириной 12 мм и подгибают крайние участки 2 на 90 и 180°.

; Затем, по достижении крайними участками закругленной формы (переход 4), производит осадку подгибаемых участков и удаление техкологическнх гофров 1 (переходы 5 и 6). Дополнительная тяговая сила, прикладываемая к профилю на участках гофра, предупреждает пробуксовку профиля в валках и позволяет производить подгибку и осадку его крайних участков по жесткому режиму с подгибкой за проход до 90°.

Характерно, что само наличие гофров, даже при неизменных давлениях со стороны валков на профиль, увеличивает его сцепление с валками и, следовательно, тяговую силу.

В связи с тем, что технологические гофры

отформовывают на. участках, скорость которых максимально приближена к окружной скорости валков, проскальзывание профиля и энергопотери на формовку минимальны.

Таким образом, по предложенному Способу

указанный профиль может быть получен за шесть технологических переходов, в то время как при формовке по известным способам изготовление профиля производится за семь переходов, с подгибкой за проход до 60.

Следовательно, применение предложенного способа сокращает количество технологических переходов на 16%. Кроме того, уменьшаются энергозатраты на формовку, уменьшается проскальзывание профиля в валках, износ валков,

предупреждается налипание металла на валки и 1К)ягление задиров, царапин и рисок на поверхности профиля.

Как показали проведенные расчеты и испытания, заявляемый способ по сравнению с

прототипом позволяет увеличить тяговое усилие и за счет интенсификации режима формовюа уменьшить количество технологических переходов на 10-20%.

.

Формула изобретения

Способ йзготовлеиия гнутых профилей, заключающийся в последовательном формовании заготовки по переходам в валках с приложением тяговогб усилия на участках, где окружная скорость валков превышает линейную скорость заготовки, отличающийся тем, что, с целью уменьшения энергозатрат на форDfioBicy И улучшения качества тфофилей, дополнительные тяговые усилия создают путем формования на первых переходах технологических гофров, обращенных выпуклостью в сторону валка, имеющего на участках контакта с заготовкой окружную скорость, большую, чем скорость заготовки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-15—Публикация

1978-01-09—Подача