(54) ВАЛКИ РАБОЧЕЙ КЛЕТИ МНОГОКЛЕТЬЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА

I

Изобретение относится к обработке металлов давлением, в частности к оборудованию, применяемому для производства гнутых профилей проката, и может $ыть использовано в рабочих клетях профйлегибочных станов для производства профилей преиму1цественно полузакрытой и закрытой формы с отбортовками наружу.

При изготовлений гнутых профилей проката применяют станы, содержащие ряд .последовательно установленных рабочих- клетей, в которых имеется два параллельных приводных валка, образующих за счет вреза в них рабочих ручьев калибр.

Для улучшения качества профилей и снижения энергозатрат на формовку в калибре валков рабочих клетей на отдельных участках профиль освобождают. При этом на одном из валков для формовки горизонтального и сопряженных с ним участков профиля применяют цилиндрический элемент.

В ряде случаев при подгибке боковых стенок профилей преимущественно полузакрытой и закрытой формы с отбортовками наружу, при центрировании профиля в стане с помощью направляющих буртов, выполненных на одном из валков рабочей клети.

путем приложения усилий к кромкам отбортовок имеют место смятие кромок, переформовка участков профиля, разноширинность подгибаемых участков, скручивание профилей.

Известны валки рабочей клети профилегибочного стана, которые образуют калибры. Верхний валок в рабочей клети данного стана выполнен с основным диаметром, равным основному диаметру нижнего валка, а ось верхнего валка каждой последующей клети смещена по отнощению к оси валка первой клети. При этом расстояние между осями валков определенного формулой

A 0,5(DoH + ) + h,

DOH Doe-основные диаметры верхнего ч нижнего валков; h -высота калибра 1.

Преимуществом этих валков профилегибочного стана является компактность и минимальный вес валков, оптимальные габариты шестеренной и рабочей клетей, минимальные энергозатраты при профилировании широкого сортамента профилей.

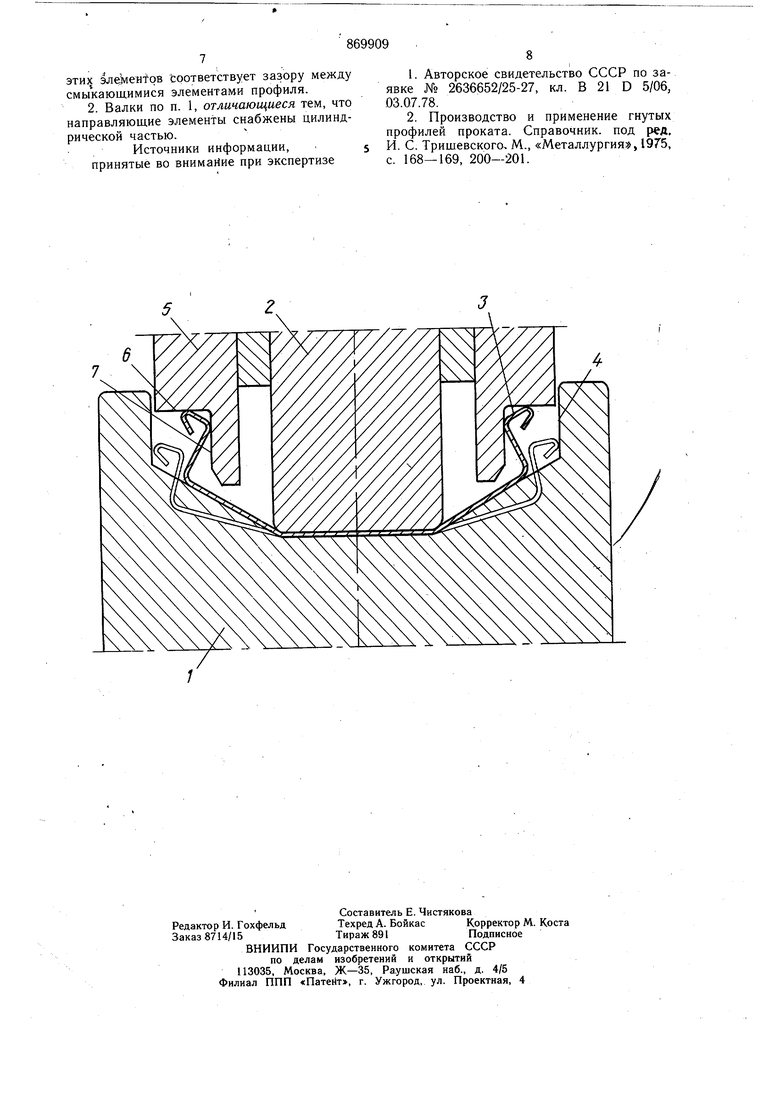

Недостатком этих валков является то, что в ряде случаев при изготовлении полузакрытых и закрытых профилей с отбортовками в последних клетях стана после достижения профилем максимальной высоты формовки не обеспечивается требуемая скорость профилирования и натяжение профиля между клетями, вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении, на поверхности изготавливаемых профилей возникают дефекты в виде царапин, задиров, рисок. Из-за пробуксовки профиля в валках имеют место значительные энергопотери на трение, а также поломки рабочих и шестеренных клетей стана вследствие перегрузок. Кроме того, в ряде случаев при изготовлении профилей с отбортовками наружу не представляется возможным центрировать профиль в калибрах валков, что приводит к смятию кромок отбортовок и участков профиля. В связи с этим при формовке применяют уменьшенные углы подгибки, что приводит к увеличенному количеству формующих клетей стана, значительным энергозатратам, усложению формы валков и увеличению их стоимости, усложнению настройки стана. Наиболее близким по технической суш,ности и достигаемому результату к изобретению являются валки, которые составляют открытые и закрытые калибры с направляюШ.ИМИ буртами. При этом с целью уменьшения вредных потерь на трение в калибре валков содержится по крайней мере один цилиндрический элемент для формовки горизонтального и сопряженных с ним участков профиля 2. Нижний валок в каждой клети стана выполнен с минимально допустимым основным диаметром, определяемым из условия прочности валка при максимально возможных нагрузках. Отношение основных диаметров верхнего и нижнего валков принято для всех клетей стана одинаковым. Это отношение выбрано из условия выполнения в верхнем валке калибра для получения профиля с максимальной высотой формовки и соответствует передаточному отношению шестеренной клети. В рабочей клети предусмотрены одинаковые линейные скорости на основных окружностях верхнего и нижнего валков при оптимальных размерах нижних валков. В рабочих клетях такой конструкции изготавливаютпрофили широкого сортамента со сравнительно большой высотой формовки (до 200-250 мм) непрерывным, порулонным и поштучным способами. Валки сопряжены между собой по калибру, образованному рабочими ручьями, один из которых представляет собой полузакрытую и сужающуюся от клети к клети полость. Однако при изготовлении, гнутых профилей полузакрытой и закрытой формы с отбортовками наружу из-за недостаточного направления и центрирования профиля в валках происходит его смешение в калибре в поперечном направлении и переформовка участков профиля, наблюдается разноширинность участков профиля по длине, смятие кромок. Целью изобретения является улучшение качества. формуемых профилей путем предупреждения переформовки их участков и смятия кромок. С этой целью валки рабочей клети многоклетьевого профилегибочного стана преимущественно для изготовления полузакрытых профилей с отбортовками наружу, сопряженные по калибру, образованному рабочими ручьями, один из которых представляет собой полузакрытую и сужающуюся от клети к клети полость, по крайней мере один из сопряженных по калибру валков снабжен направляюшими элементами, введенными в полузакрытую полость второго валка, при этом расстояние между наружными рабочими торцевыми поверхностями этих элементов соответствует зазору между смыкающимися элементами профиля. Направляющие элементы снабжены также цилиндрической частью. Применение валков, на одном из которых дополнительно выполнены направляющие элементы, введенные в полузакрытую и сужающуюся по клетям стана полость второго валка, с расстоянием между рабочими наружными торцевыми поверхностями вышеуказанных элементов, равным зазору между смыкающимися элементами профиля, позволяет предупредить смещение профиля в калибре валков в поперечном направлении при его формообразовании, смятие кромок и переформовку участков профиля, разноширинность его элементов по длине. На чертеже приведена схема валков специального полузакрытого профиля с отбортовками наружу. Нижний 1 и верхний 2 валки образуют за счет вреза в них рабочих ручьев калибр, ограниченный по ширине буртами нижнего валка. Для формовки стенки профиля 3 и подгибки сопряженных с нею боковых стенок на верхнем валке имеется цилиндрический элемент. Направляюшие бурты нижнего валка ограничивают профиль 3 от смещения торцевыми поверхностями 4 буртов. Направляющие элементы 5 верхнего валка ограничивают поперечное смещение профиля 3 рабочими цилиндрическими 6 и торцевыми 7 поверхностями. При этом расстояние между торцевыми поверхностями 7 элементов соответствуют зазору между смыкающимися элементами профиля. Формообразование полузакрытого профиля с отбортовками наружу производят последовательно по клетям стана путем подгибки отбортовок, полок и боковых стенок. Подгибку боковых стенок, профиля в рабочей клети профилегибочного стана при этом производят путем приложения к ним усилий со стороны валков с наружной стороны, а центрирование профиля на входе в валки направляющими буртами нижнего валка - путем приложения усилий к кромкам отбортовок и дополнительно в очаге деформаций путем приложения центрирующих усилий со стороны дополнительных элементов верхнего валка к смыкающимся элементам профиля с внутренней стороны полузакрытой .полости формуемого профиля. Например, в рабочих валках предложенной конструкции, изготавливали полузакрытый профиль короба троллейного щинопровода 110х110х40х х21х2 мм на стане 1-3x50-500. При этом при прохождении формуемого профиля 3 между нижним 1 и верхним 2 валками производится подгибка боковых стенок. Усилие к подгибаемым боковым стенкам при формовке прикладывалось со стороны конусных элементов нижнего валка. Боковая стенка профиля со стороны верхнего валка при ее подгибке была освобождена в калибре. Центрирование профиля на входе в валки производилось направляющими буртами нижнего валка 1, имеющих рабочую торцевую поверхность 4. Непосредственно в очаге деформации, когда ширина профиля меньще, чем на входе в валки и направление профиля буртами становится невозможным, центрирование профиля производят путем приложения дополнительно центрирующих усилий к смыкающимся элементам с внутренней стороны полузакрытой полости формуемого профиля с помощью направляющих элементов 5 валка, имеющих рабочие торцевые 6 и цилиндрические 7 поверхности. П|риложение к кромкам отбортовок профиля в каждой рабочей клети стана центрирующих усилий на входе в валки со стороны направляющих буртов и к смыкающимся элементам с внутренней стороны полузамкнутой полости формуемого профиля непосредственно в валках дополнительными элементами, ограничивающими смещение подгибаемых элементов в двух направлениях (по горизонтали к оси профиля и по вертикали к оси валка), позволяет предотвратить поперечное смещение профиля в калибре как в период задачи щтучной заготовки в валки, так и в период стационарного процесса формовки при непрерывном профилировании. Причем при непрерывном профилировании центрирование профиля в рабочей клети производят одновременно на входе в валки направляющими буртами и непосредственно в калибре валков дополнительными элементами, что и предотвращает . его смещение в калибрах валков, приводящее к смятию кромок, переформовке участков и разноширинности отдельных элементов профиля по длине. Применение дополнительно направляющих элементов в валках рабочей клети обеспечивает надежное направление профиля вдоль линии профилирования и способствует повыщению точности геометрической формы профилей. Профили, изготовленные в валках предложенной (сонструкции, характеризуются стабильностью геометрических размеров, не выходящих за пределы допускаемых отклонений (максимальные отклонения до il мм), без смятия кромок, переформовки и разнощиринности отдельных элементов профиля ло длине, в то время как при изготовлении подобного профиля в рабочих клетях известной конструкции наблюдалось искажение формы поперечного сечения профиля, смятие кромок, переформовка и разнощиринность участков профиля по длине , (до 3 мм). Применение дополнительно направляющих элементов, вводимых в полузакрытую и сужаемую по клетям полость калибра, обеспечивает надежное направление профиля по длине, что позволяет, ужесточив режим профилирования, сократить количество технологических переходов на 20-25%, а следовательно, и снизить энергозатраты на 5 - 10%. Как показали проведенные расчеты, использование изобретения при изготовлении полузакрытых профилей с отбортовками наружу для теплиц позволит организовать их производство на 10-клетевых профилегибочных станах всместо их штамповки на прессах. Экономический эффект будет получен за счет меньшей стоимости профилегибочного оборудования, планируемого к установке в цехе завода сборных теплиЦ вместо изготовления гнутых профилей на прессах в штампах. Формула изобретения . Валки рабочей клети многоклетьевого профилегибочного стана преимущественно для изготовления полузакрытых профилей с отбортовками наружу, сопряженные между собой по калибру, образованному рабочими ручьями, один из которых представляет собой полузакрытую и сужающуюся от клети к клети полость, отличающиеся тем, что, с целью улучшения качества профилей путем предупреждения переформовки их участков и смятия кромок, по крайней мере один из сопряженных по калибру валков снабжен направляющими элементами, введенными в полузакрытую полость второго валка, при этом расстояние между наружными рабочими торцевыми поверхностями

этих эле; 1ен-гов соответствует зазору между смьГкающимися элементами профиля.

2. Валки по п. 1, отличающиеся тем, что направляющие элементы снабжены цилиндрической частью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2636652/25-27, кл. В 21 D 5/06, .03.07.78.

2.Производство и применение гнутых профилей проката. Справочник, под ред, И. С. Тришевского, М., «Металлургия, 1975, с. 168-169, 200-201.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1980 |

|

SU841162A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1992 |

|

RU2015770C1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| ВАЛКИ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317870C1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-09—Подача