Изобретение относится к оборудованию для микросварки и может быть использовано для автоматического присоединения проволочных выводов при монтаже полупроводниковых приборов, преимущественно микросваркой давлением.

Цель изобретения - повышение качества сварки и упрощение конструкции. Поставленная цель достигается за счет исключения вибрации сварочной головки и

закрепленной на полом валу 9, а предметный столик 26 размещен на основании 27.

Выполнение циклограммы работы установки обеспечивает микропроцессор на базе ЭВМ

Установка работает следующим образом.

Перед началом работы посредством гайки 22 устанавливается гарантийный ход а электрического контакта 8. Необходимая величина а определяется опытным путем и

предупреждения преждевременного запуска 10 должна несколько превышать наибольшую

величину взаимных перемещений рычага 4 и держателя 2 сварочного инструмента 3 в результате возникновения их вибраций при вертикальных перемещениях сварочной головки. Посредством винта 24 достигается необходимое взаимное положение зажимных трубок и сварочного инструмента. Затем для каждой конкретной партии приборов подбираются независимые режимы мощности первой и второй сварок, а также значения времени сварки и давления, регулируемого посредством гайки 6. В наладочном режиме поворотом сварочной головки на 360° проверяется совпадение оси ее вращения с осью сварочного инструмента В случае рассогласования нажатием соответствующей

15

сварочного и.мпульса.

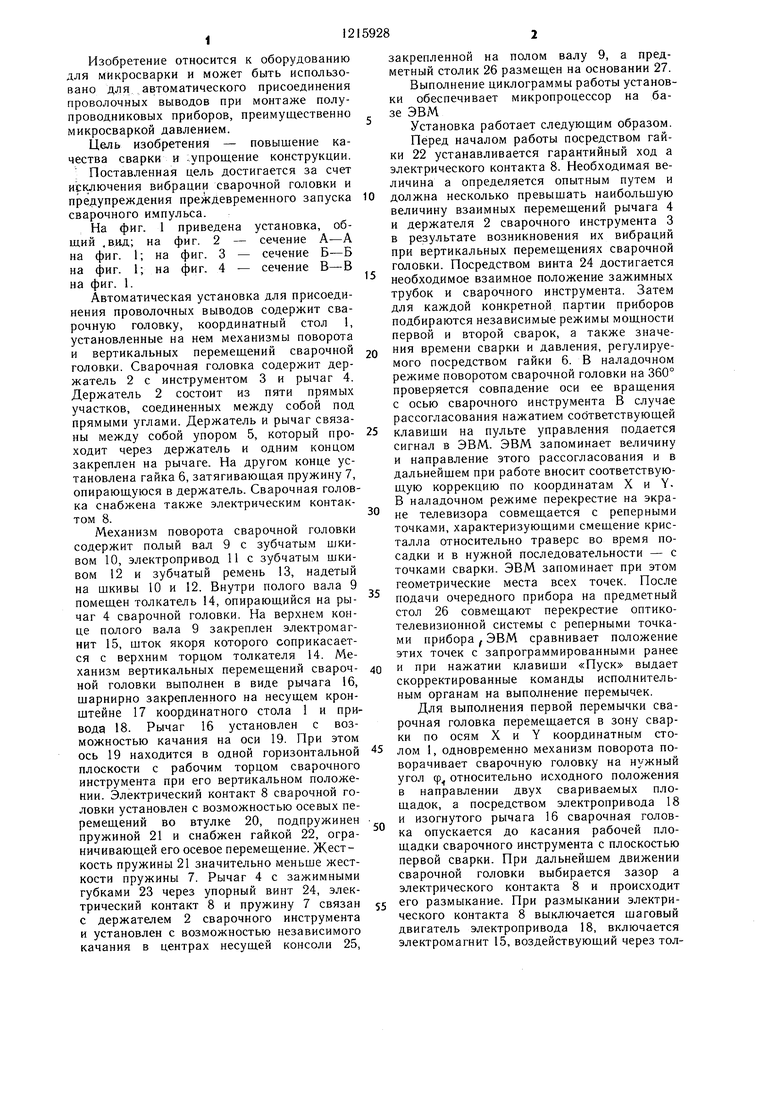

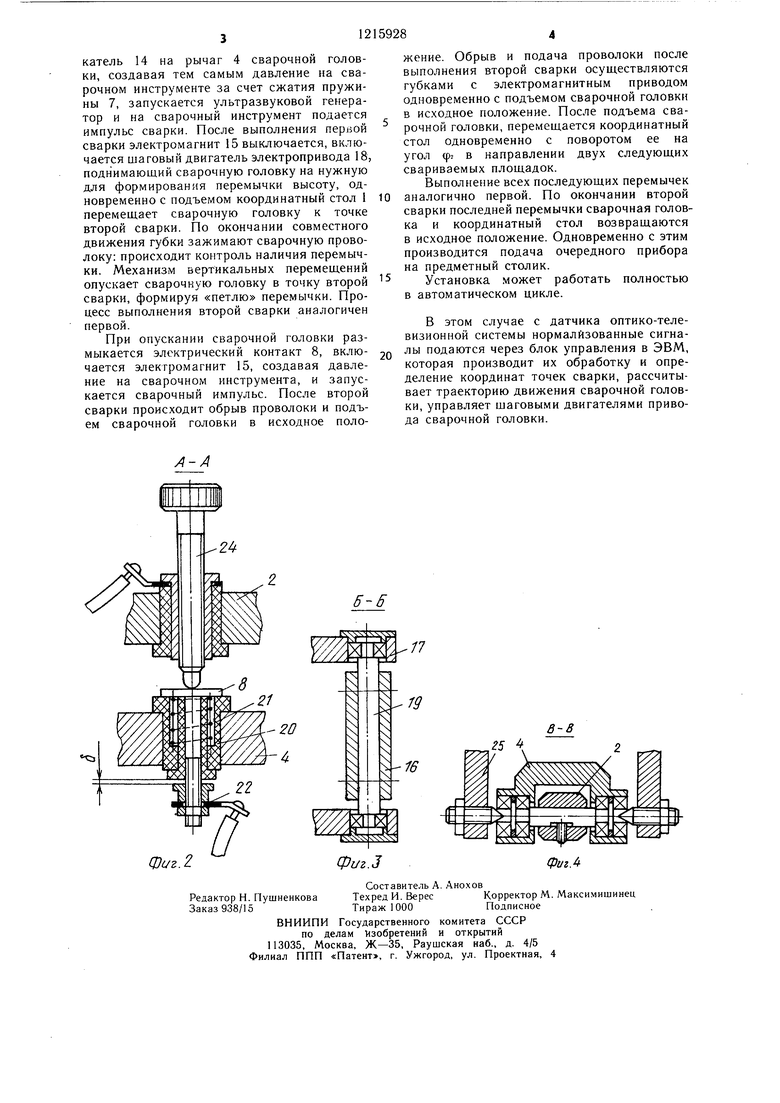

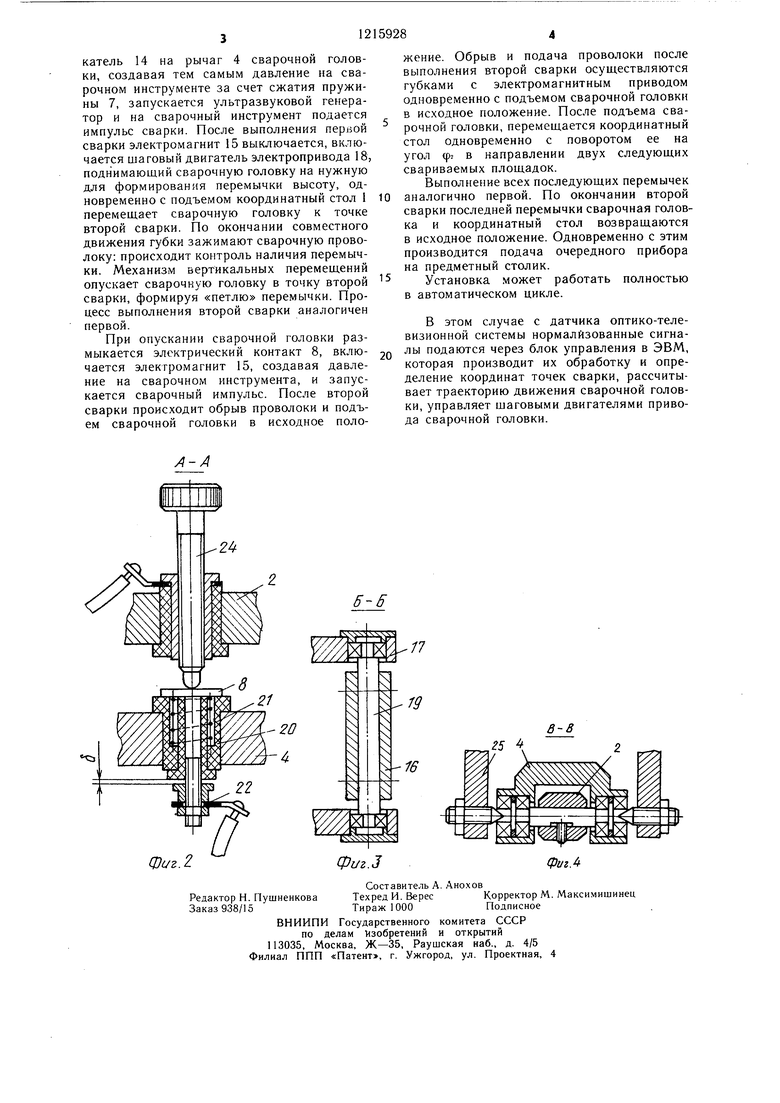

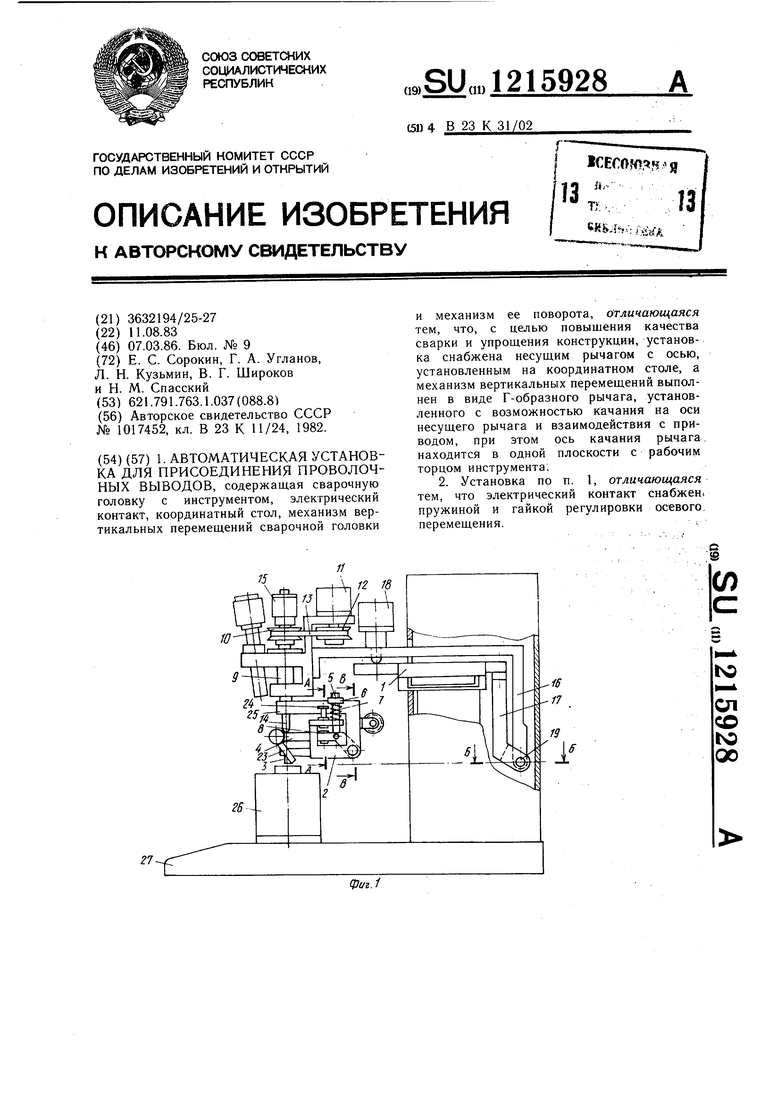

На фиг. 1 приведена установка, об- Ш.ИЙ . ВИ.Д; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг, 4 - сечение В-В на фиг. 1.

Автоматическая установка для присоединения проволочных выводов содержит сварочную головку, координатный стол 1, установленные на нем механизмы поворота и вертикальных перемещений сварочной 20 головки. Сварочная головка содержит держатель 2 с инструментом 3 и рычаг 4. Держатель 2 состоит из пяти прямых участков, соединенных между собой под прямыми углами. Держатель и рычаг связа

величину взаимных перемещений рычага 4 и держателя 2 сварочного инструмента 3 в результате возникновения их вибраций при вертикальных перемещениях сварочной головки. Посредством винта 24 достигается необходимое взаимное положение зажимных трубок и сварочного инструмента. Затем для каждой конкретной партии приборов подбираются независимые режимы мощности первой и второй сварок, а также значения времени сварки и давления, регулируемого посредством гайки 6. В наладочном режиме поворотом сварочной головки на 360° проверяется совпадение оси ее вращения с осью сварочного инструмента В случае рассогласования нажатием соответствующей

ны между собой упором 5, который про- 25 клавиши на пульте управления подается

сигнал в ЭВМ. ЭВМ запоминает величину и направление этого рассогласования и в дальнейшем при работе вносит соответствующую коррекцию по координатам X и Y. В наладочном режиме перекрестие на экране телевизора совмещается с реперными точками, характеризующими смещение кристалла относительно траверс во время посадки и в нужной последовательности - с точками сварки. ЭВМ запоминает при этом геометрические места всех точек. После

ходит через держатель и одним концом закреплен на рычаге. На другом конце установлена гайка 6, затягивающая пружину 7, опирающуюся в держатель. Сварочная головка снабжена также электрическим контактом 8.

Механизм поворота сварочной головки содержит полый вал 9 с зубчатым шкивом 10, электропривод 11 с зубчатым шкивом 12 и зубчатый ремень 13, надетый на щкивы 10 и 12. Внутри полого вала 9

30

сигнал в ЭВМ. ЭВМ запоминает величину и направление этого рассогласования и в дальнейшем при работе вносит соответствующую коррекцию по координатам X и Y. В наладочном режиме перекрестие на экране телевизора совмещается с реперными точками, характеризующими смещение кристалла относительно траверс во время посадки и в нужной последовательности - с точками сварки. ЭВМ запоминает при этом геометрические места всех точек. После

помещен толкатель 14, опирающийся на ры-подачи очередного прибора на предметный

чаг 4 сварочной головки. На верхнем конце полого вала 9 закреплен электромагнит 15, шток якоря которого соприкасается с верхним торцом толкателя 14. Механизм вертикальных перемещений свароч- 40 ной головки выполнен в виде рычага 16, щарнирно закрепленного на несущем кронштейне 17 координатного стола 1 и привода 18. Рычаг 16 установлен с возможностью качания на оси 19. При этом

стол 26 совмещают перекрестие оптико- телевизионной системы с реперными точками прибора I ЭВМ сравнивает положение этих точек с запрограммированными ранее и при нажатии клавиши «Пуск выдает скорректированные команды исполнительным органам на выполнение перемычек.

Для выполнения первой перемычки сварочная головка перемещается в зону сварки по осям X и Y координатным стоось 19 находится в одной горизонтальной 45 лом 1, одновременно механизм поворота поплоскости с рабочим торцом сварочного инструмента при его вертикальном положении. Электрический контакт 8 сварочной головки установлен с возможностью осевых перемещений во втулке 20, подпружинен пружиной 21 и снабжен гайкой 22, ограничивающей его осевое перемещение. Жесткость пружины 21 значительно меньше жесткости пружины 7. Рычаг 4 с зажимными губками 23 через упорный винт 24, элек50

ворачивает сварочную головку на нужный угол ф относительно исходного положения в направлении двух свариваемых площадок, а посредством электропривода 18 и изогнутого рычага 16 сварочная головка опускается до касания рабочей площадки сварочного инструмента с плоскостью первой сварки. При дальнейшем движении сварочной головки выбирается зазор а электрического контакта 8 и происходит

трический контакт 8 и пружину 7 связан55 размыкание. При размыкании электрис держателем 2 сварочного инструментаческого контакта 8 выключается шаговый

и установлен с возможностью независимогодвигатель электропривода 18, включается

качания в центрах несущей консоли 25,электромагнит 15, воздействующий через толзакрепленной на полом валу 9, а предметный столик 26 размещен на основании 27.

Выполнение циклограммы работы установки обеспечивает микропроцессор на базе ЭВМ

Установка работает следующим образом.

Перед началом работы посредством гайки 22 устанавливается гарантийный ход а электрического контакта 8. Необходимая величина а определяется опытным путем и

должна несколько превышать наибольшую

величину взаимных перемещений рычага 4 и держателя 2 сварочного инструмента 3 в результате возникновения их вибраций при вертикальных перемещениях сварочной головки. Посредством винта 24 достигается необходимое взаимное положение зажимных трубок и сварочного инструмента. Затем для каждой конкретной партии приборов подбираются независимые режимы мощности первой и второй сварок, а также значения времени сварки и давления, регулируемого посредством гайки 6. В наладочном режиме поворотом сварочной головки на 360° проверяется совпадение оси ее вращения с осью сварочного инструмента В случае рассогласования нажатием соответствующей

клавиши на пульте управления подается

сигнал в ЭВМ. ЭВМ запоминает величину и направление этого рассогласования и в дальнейшем при работе вносит соответствующую коррекцию по координатам X и Y. В наладочном режиме перекрестие на экране телевизора совмещается с реперными точками, характеризующими смещение кристалла относительно траверс во время посадки и в нужной последовательности - с точками сварки. ЭВМ запоминает при этом геометрические места всех точек. После

подачи очередного прибора на предметный

стол 26 совмещают перекрестие оптико- телевизионной системы с реперными точками прибора I ЭВМ сравнивает положение этих точек с запрограммированными ранее и при нажатии клавиши «Пуск выдает скорректированные команды исполнительным органам на выполнение перемычек.

Для выполнения первой перемычки сварочная головка перемещается в зону сварки по осям X и Y координатным сто лом 1, одновременно механизм поворота по

ворачивает сварочную головку на нужный угол ф относительно исходного положения в направлении двух свариваемых площадок, а посредством электропривода 18 и изогнутого рычага 16 сварочная головка опускается до касания рабочей площадки сварочного инструмента с плоскостью первой сварки. При дальнейшем движении сварочной головки выбирается зазор а электрического контакта 8 и происходит

размыкание. При размыкании электрикатель 14 на рычаг 4 сварочной головки, создавая тем самым давление на сварочном инструменте за счет сжатия пружины 7, запускается ультразвуковой генератор и на сварочный инструмент подается импульс сварки. После выполнения первой сварки электромагнит 15 выключается, включается шаговый двигатель электропривода 18, поднимающий сварочную головку на нужную для формирования перемычки высоту, одновременное подъемом координатный стол 1 перемещает сварочную головку к точке второй сварки. По окончании совместного движения губки зажимают сварочную проволоку: происходит контроль наличия перемычки. Механизм вертикальных перемещений опускает сварочную головку в точку второй сварки, формируя «петлю перемычки. Процесс выполнения второй сварки аналогичен первой.

При опускании сварочной головки размыкается электрический контакт 8, включается электромагнит 15, создавая давление на сварочном инструмента, и запускается сварочный импульс. После второй сварки происходит обрыв проволоки и подъем сварочной головки в исходное поло

жение. Обрыв и подача проволоки после выполнения второй сварки осуществляются губками с электромагнитным приводом одновременно с подъемом сварочной головки в исходное положение. После подъема сварочной головки, перемещается координатный стол одновременно с поворотом ее на угол ф в направлении двух следующих свариваемых площадок.

Выполнение всех последующих перемычек аналогично первой. По окончании второй сварки последней перемычки сварочная головка и координатный стол возвращаются в исходное положение. Одновременно с этим производится подача очередного прибора на предметный столик.

Установка может работать полностью в автоматическом цикле.

В этом случае с датчика оптико-телевизионной системы нормализованные сигналы подаются через блок управления в ЭВМ, которая производит их обработку и определение координат точек сварки, рассчитывает траекторию движения сварочной головки, управляет щаговыми двигателями привода сварочной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| Установка для присоединения проволочных выводов | 1980 |

|

SU927450A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Установка для присоединения выводов | 1980 |

|

SU941101A1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для микросварки проволочныхвыводов | 1974 |

|

SU508364A1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для монтажа ленточных перемычек сваркой по торцу плат | 1988 |

|

SU1622108A1 |

| Автомат присоединения выводов | 1982 |

|

SU1089866A1 |

Фиг.2

Фиг.З

5-&

SES

К

./7

Г9

В-8

16

Фиг Л

Составитель А. Анохов

Редактор Н. ПушненковаТехред И. EiepecКорректор М. Максимишинец

Заказ 938/15Тираж 1000Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для микросварки ленточных перемычек | 1982 |

|

SU1017452A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-07—Публикация

1983-08-11—Подача