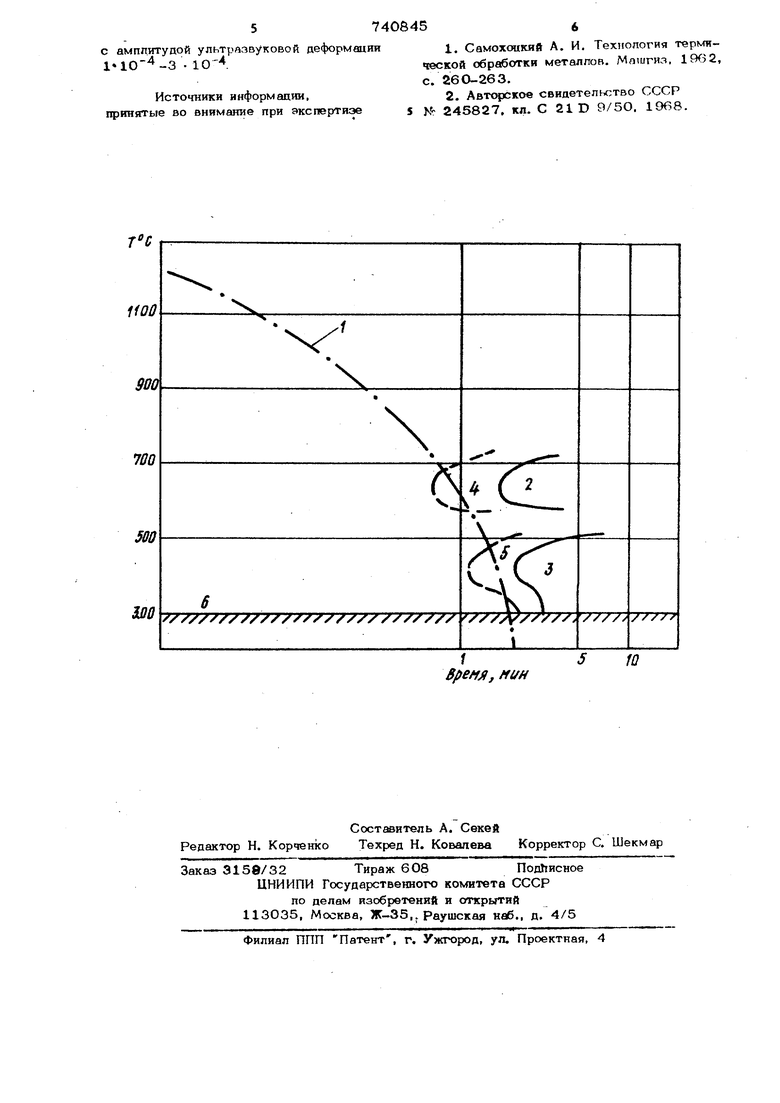

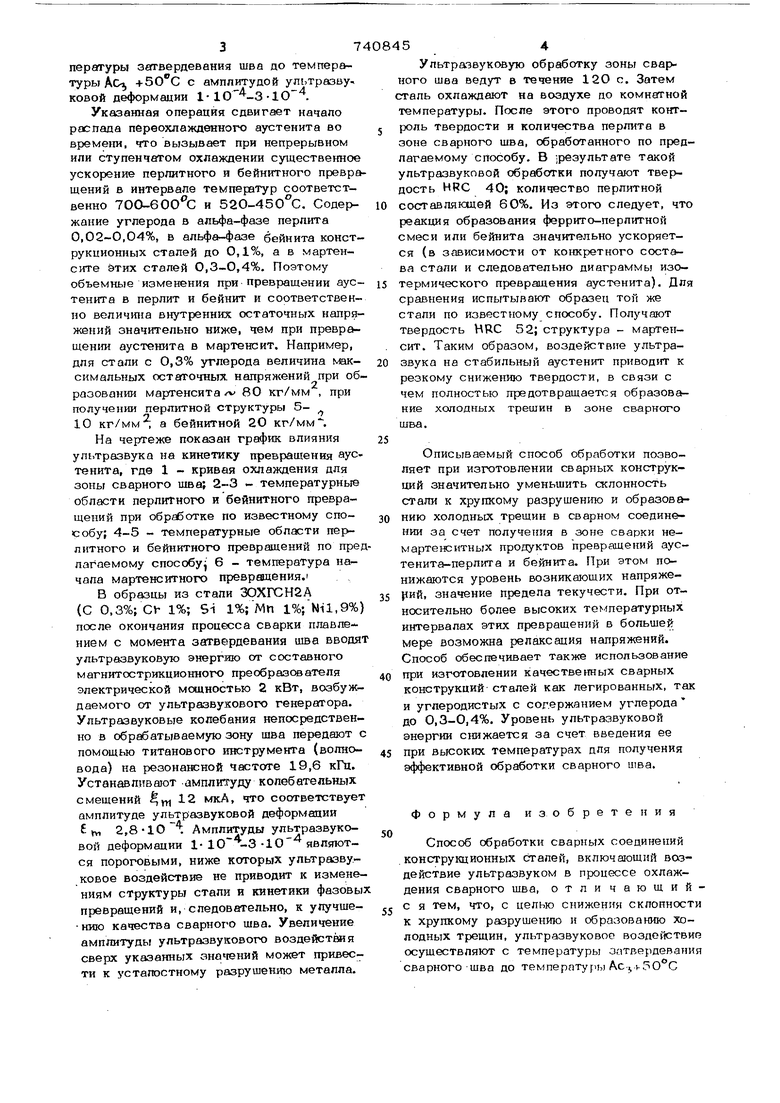

Изобретение относится к металлургии, в частности к термообработке сварного соединения путем регулирования скорооти охлаждения. Известны способы обработки сварных соединений, сущность которых заключается в термической обработке сварного шва с целью снижения уровня внутренних (остаггочных) напряжений или в предваритель ном (перед плавлением) подогреве с целью уменьшения скорюсти охлаждения и предотвращения образования твердого и малопластичного мартенсита в сварном шве i . Недостаткомуказанных способов обре ботки сварных соединений является то, что их осуществление на практике сложно, поскольку связано со многими операциями, режим которых нужно регулировапг (нагревы, охлаждение). Известен также способ обработки свар ных соединений, по которому для предупреждения образования холодных трещин участок околошовной зоны в процессе ох- лаждения подвергают возде{ твию ультразвуковых колебаний в интервале температур на 100-150с выше температуры начала мартенситного прсвроцения и до комнатной температуры 2 . Недостатком этого способа является малая эффективность снижения склонностн стали к хрупкому разрушению материала и образованию холодных трещин в сварном соединении, так как способ предусмат.ривает воздействие ультразвуком в процессе мартенситного превращения, которое является причиной возникновения трещин (озвучивание происходит в процессе охлаждения от температуры Мн+(1ООISO C) и до комнатной температуры,, а мартенснтная точка Мп для KOHCTpyKnHoitных сталей 25О-300с). Цель изобретения - снижение склонности стали к хрупкому разрушению и образованию холодных трещин в сварном соединении. Цель достигается тем, что ультразвуковое воздействие осуществляют с температуры зеггвердевания шва до температуры Ас + 50 С с амплитудой упьтразву ковой деформации . Указанная операция сдвигает начало распада переохлажденного аустенита во BpeMemi, что вызывает при непрерывном или ступенчатом охлаждении существенное ускорение перлитного и бейнитного превра щений в интервале температур соответственно 700-6ОО С и 520-45О С. Содержание углерода в альфа-фазе перлита 0,02-0,04%, в альфа-фазе бейнита конструкционных сталей до 0,1%, а в мартенсите этих сталей 0,3-0,4%, Поэтому объемные изменения при превращении аустенита в перлит и бейнит и соответственно величина внутренни: : остаточных напряжений значительно ниже, чем при превр&щении аустенита в мартенсит. Например, для стали с 0,3% углерода величина максимальных остаточных, напряжений при об разовании мартенсита .rv 8О кг/мм , при получении ерлитной структуры . 10 кг/мм , а бейнитной 20 кг/мм. На чертеже показан график влияния ультразвука на кинетаку превращения аустенита, где 1 - охлаждения для зоны сварного шва; 2-3 - температурные области перлитного и бейнитного превращений при обработке по известному способу; 4-5 - температурные области перлитного и бейнитного превращений по пре лагаемому способу 6 - температура начала мартенситного преврввцения.1 В образцы из стали ЗрХГСН2А (С 0,3%; 1%; Si 1%;Мп l%;Mil,9%) после окончания процесса сварки плавлением с момента затвердевания шва вводя ультразвуковую энерпйоо от составного магнитострикционного преобразователя электрической мощностью 2 кВт, возбуждаемого от ультразвукового генератора. Ультразвуковые колебания непосредственно в обрабатываемую зону шва передают с помощью титанового тютрумента (волновода) на резонансной частоте 19,6 кГц. Устанавливают амплиггуду колебательных смещений 12 мкА, что соответствует амплитуде ультразвуковой деформапии Е ы 2,8-10 Амплитуды ультразвуковой деформации 1- -Ю являются пороговыми, ниже которых ультразвуковое воздействие не приводит к изменениям структуры стали в кинетики фазовы превращений и, следовательно, к улучще нню качества сварного шва. Увеличение амплитуды ультразвукового воздействия сверх указанных значений может привести к усталостному р(ззрушению металла. 7 54 Ультразвуковую обработку зоны сварного шва ведут в течение 120 с. Затем сталь охлаждают на воздухе по комнеггной температуры. После этого проводят контроль твердости и количества перлита в зоне сварного щва, обработанного по предлагаемому способу. В результате такой ультразвуковой обработки получают TBef дость HRC 40; количество перлитной составляющей 60%. Из этого следует, что реакция образования феррито-перлитной смеси или бейнита значительно ускоряется (в зависимости от конкретного состава стали и следовательно диаграммы изотермического превращения аустенита). Для сравнения испытывают образец той же стали по известному способу. Получают твердость HRC 52; структура - мартенсит. Таким образом, воздействие ультразвука на стабильный аустенит приводит к резкому снижению твердости, в связи с чем полностью предотвращается образование холодных трешин в зоне сварного щва. Описываемый способ обработки позволяет при изготовлении сварных конструкций значительно уменьшить склонность стали к хрупкому разрушению и образов&нию холодных трещин в сварном соединении за счет получения в зоне сварки немартенситных продуктов превращений аустенита-перлита и бейнита. При этом понижаются уровень возникающих напряжерий, значение предела текучести. При относительно более высоких тe пepaтypныx интервалах этих превращений в большей мере возможна релаксация напряжений. Способ обеспечивает также использование при изготовлении качественных сварных конструкций сталей как легированных, так и углеродистых с содержанием углерода до 0,3-0,4%. Уровень ультразвуковой энергии С1шжается за счет введения ее при высоких температурах для получения эффективной обработки сварного шва. Формула изобретения Способ обработки сварных соединений конструкционных сталей, включающий воздействие ультразвуком в процессе охлаждения сварного шва, отли чаюшийс я тем, что, с целью снижения склонности к хрупкому разрушению н образованию холодных Трещин, ультразвуковое воздействие осуществляют с температуры затвердевания сварного щва до температуры Ас ,i-5O°C

с амплитудой ультразвуковой деформации

. 10.

Источники информации, принятые во внимание при экспертизе

1.Самохоцкий А. И, Технология термической обработки металлов. Мяшгиз, 19(32, с. 26О-263,

2.Авторское свидетельство СССР h 245827. кп. С 21D 9/5О. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных соединений конструкционных сталей | 1981 |

|

SU1006516A1 |

| Состав стали | 1981 |

|

SU988502A1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ИЗМЕНЕНИЕМ ТЕМПЕРАТУРЫ | 2006 |

|

RU2322513C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| СУПЕРБЕЙНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2479662C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

гс

±-s.

1100

900

700

т

т

.

Л

/ХХ

//Х,

|

f

fO

, ffi/H

Авторы

Даты

1980-06-15—Публикация

1978-10-31—Подача