2.Способ ПОП.1, отлича-ювд и и с я тем, что ультразвуковое воздействие до температуры начала перлитного превращения осуществляют

;с изменяющейся амплитудой ультразвуiкойой деформации .в интервале от 1-10- до З-Ю .

3,Способ ПОП.1, о т л и ч аю щ и и с я тем, что ультразвуковое воздействие в области перлитного превращения осуществляют с изменяющейся амплитудой ультразвуковой дефор

.мации в интервале от 410 до .

4.Способ по п.1, отличающий с я тем, что ультразвуковое воздействие в области бейнитногр превращения осуществляют с изменяю-щейся амплитудой ультразвуковой деформации в интервале от 7-10-4до I-IO-.

5.Способ по пп.1-4, о т л и ч а ю щ.и и с я тем, что увеличение ймплитуды ультразвуковой деформации в указанных интервалах осуществляют плавно, а при переходе от одного интервала к другому - скачкообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| Сталь | 1978 |

|

SU697596A1 |

1. СПОСОБ ОБРАБОТКИ CBAPffiJX ;СОЕДИНЕНИЙ КОНСТРУК1ШОННЫХ СТАЛЕЙ,, ; .предусматривающий ультразвуковое {воздействие на околошовную зЪяу на .-;стадии ее охлаждения, начиная с Температуры затвердевания шва, с амплитудой ультразвуковой деформации вьше порогового значения , отличающий ся тем, что, с целью : устранения образования холодных тре. щин, снижения склонности к замедп иному разрушению и расширения сортамента свариваемых ефалёй по оод)ержа- нию легирующих элементов, ультразвуковое воздеаствие в .интервале мпе- ратур начало охлаждения - .температураг, .окончания бейнитного превращения осу-- §{ ш ествляют с изменяющейся амгаштудай .ультразвуковой дефоЕялацни а диапазоне от 1«10- до 110. ИМ 1 If / J паси

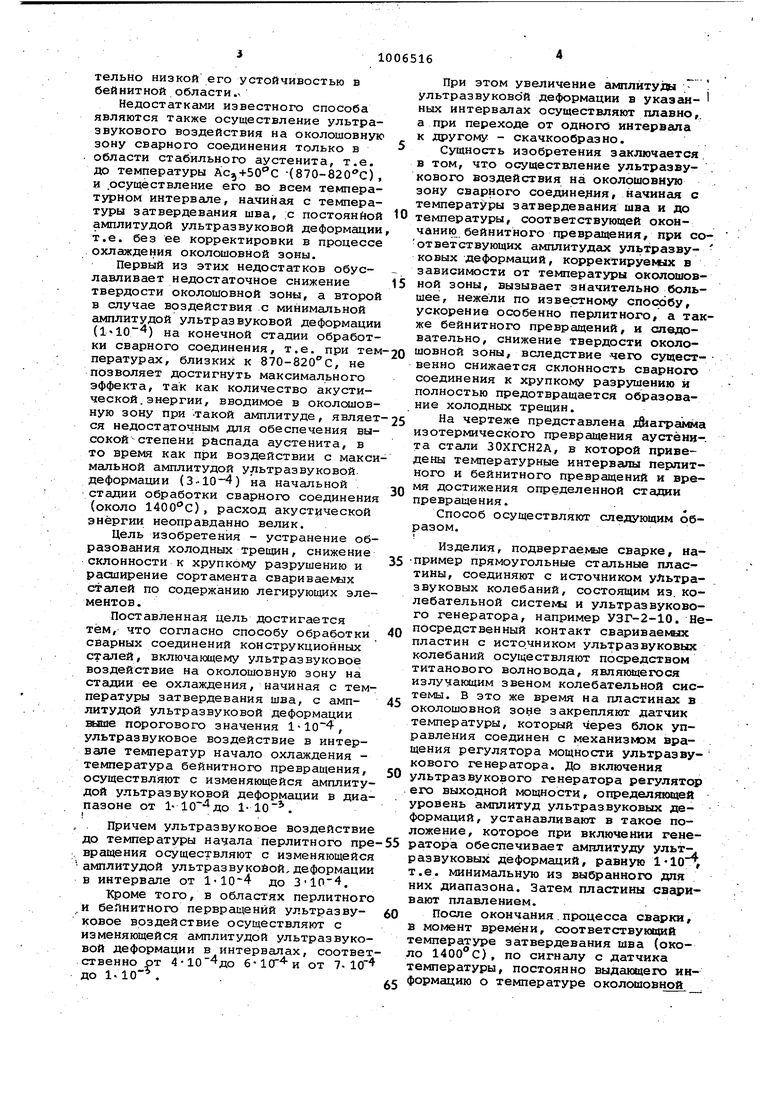

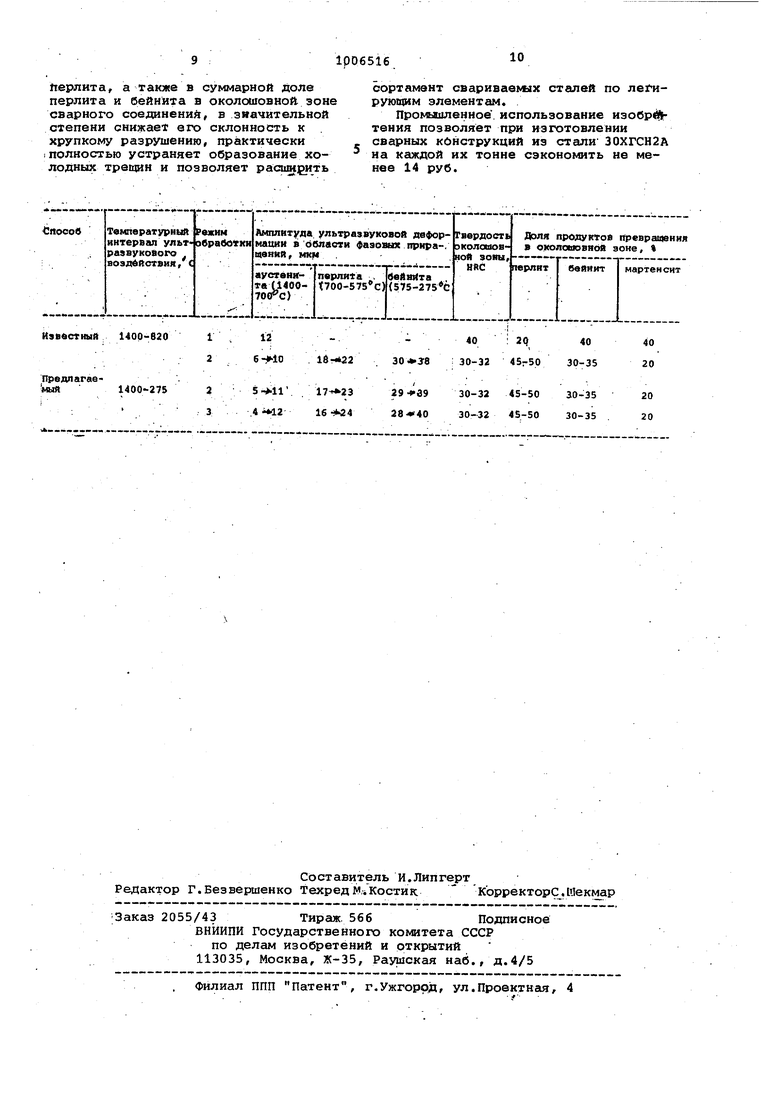

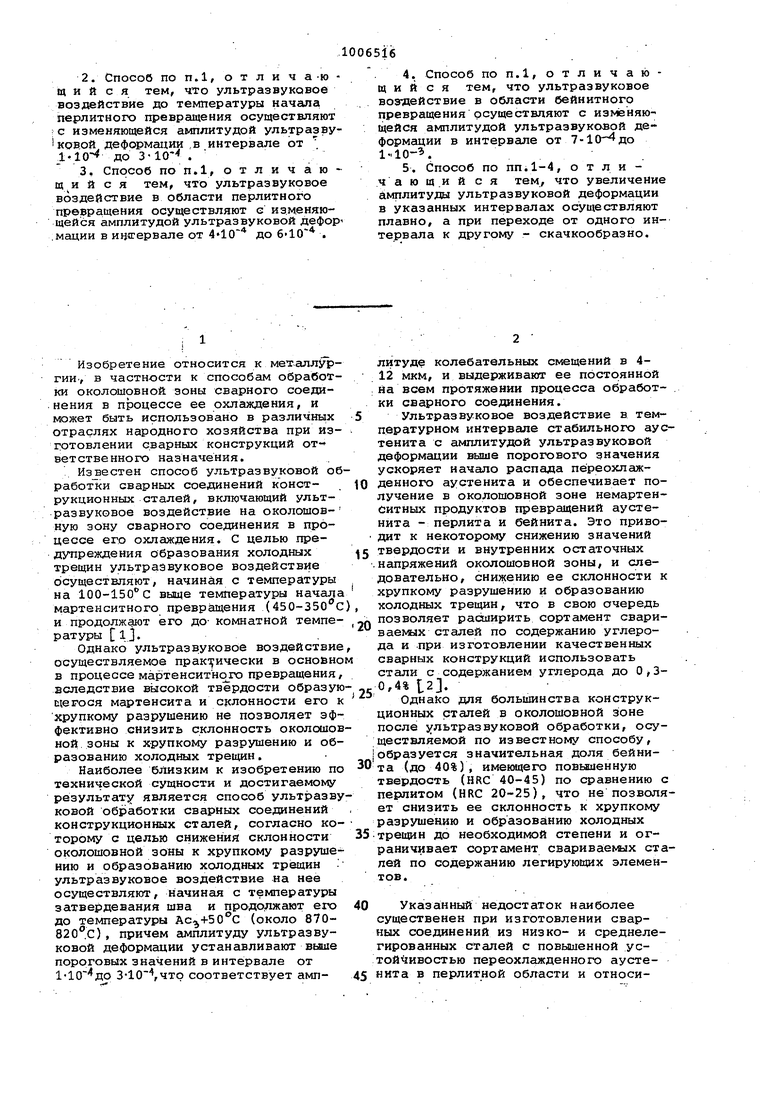

Изобретение относится к мет-аллургиИ, в частности к способс1м обработки околошовной зоны сварного соединения в процессе ее охлаждения, и может быть использовано в различнь1Х отраслях народного хозяйства при изготовлении сварных конструкций от- ветственного назначения. Известен способ ультразвуковой об работки сварных соединений конструкционных сталей, включающий ультразвуковое воздействие на околошовную зону сварного соединения в процессе его охлаждения. С целью предупреждения образования холодных трещин ультразвуковое воздействие осуществляют, начиная с температуры на 100-150 С выще температуры начала мартенситного превращения (450-350с и продолжают его до- комнатной температуры 1. Однако ультразвуковое воздействие осуществляемое прак ически в основно в процессе мартенситного превращения, вследствие высокой твердости образую щегося мартенсита и склонности его к хрупкому разрушению не позволяет эффективно снизить склонность околошов ной зоны к хрупкому разрушению и образованию холодных трещин. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ ультразву ковой обработки сварных соединений конструкционных сталей, согласно которому с целью снижений склонности околошовной зоны к хрупкому разрушению и образованию холодных трещин - ультразвуковое воздействие на нее осуществляют, начиная с температуры затвердевания шва и продолжают его до температуры (около 870820.С) , причем гшплитуду ультразвуковой деформации устанавливают выше пороговых значений в интервале от ,чтр соответствует амплитуде колебательных смещений в 412 мкм, и выдерживают ее постоянной на всем протяжении процесса обработ- . ки сварного соединения. Ультразвуковое воздействие в температурном интервале стабильного аустенита с амплитудой ультразвуковой деформации выше порогового значения ускоряет начало распада переохлажденного) аустенита и обеспечивает получение в околошовной зоне немартенситных продуктов превращений аустенита - перлита и бейнита. Это приводит к некоторому снижению значений твердости и внутренних остаточных .напряжений околошовной зоны, и следовательно, снижению ее склонности к хрупкому разрушению и образованию холодных трещин, что в свою очередь позволяет расширить сортамент свариваемых сталей по содержанию углерода и -при изготовлении качественных сварных конструкций использовать стали с содержанием углерода до О 30,4% 2. Однако для большинства конструкционных сталей в околошовной зоне после ультразвуковой обработки, осуществляемой по известному способу, образуется значительная доля бейнита (до 40%), имеющего повьииенную твердость (HRC 40-45) по сравнению с перлитом (HRC 20-25), что не позволяет снизить ее склонность к хрупкому разрушению и образованию холодных трещин до необходимой степени и ограничивает сортамент свариваемых сталей по содержанию легирующих элементов. Указанный недостаток наиболее существенен при изготовлении сварных соединений из низко- и среднелегированных сталей с повышенной устойчивостью переохлажденного аустеннта в перлитной обдгасти и относительно низкой его устойчивостью в бейнитной области .х Недостатками известного способа являются также осуществление ультразвукового воздействия на околошовную зону сварного соединения только в области стабильного аустенита, т.е. до температуры Acaj+SO C (870-820 С) , и .осуществление его во всем температурном интервале, начиная с температуры затвердевания шва, .с постоянйой амплитудой ультразвуковой деформации т.е. без ее корректировки в процессе охлаждения околошовной зоны. Первый из этих недостатков обуславливает недостаточное снижение твердости околошовной зоны, а второй в случае воздействия с минимальной амплитудой ультразвуковой деформации ) на конечной стадии обработки сварного соединения, т.е. при тем пературах, близких к 870-82о С, не по1зволяет достигнуть максимального эффекта, так как количество акустической, энергии, вводимое в околсмиовную зону при -такой амплитуде, являет ся недостаточным для обеспечения высокой степени распада аустенита, в то время как при воздействии с макси мальной амплитудой ультразвуковой, деформации () на начальной стадии обработки сварного соединения (около ) , расход акуст 1ческой энергии неоправданно велик. Цель изобретения - устранение образования холодных трещин, снижение склонности к хрупкому разрушению и расширение сортамента свариваемых сталей по содержанию легирующих элементов . Поставленная цель достигается тем, что согласно способу обработки сварных соединений конструкционных сталей, включающему ультразвуковое воздействие на околошовную зону на стадии ее охлаждения, начиная с температуры затвердевания шва, с амплитудой ультразвуковой деформации выше порогового значения , ультразвуковое воздействие в интервале температур начало охлаждения температура бейнитного превращения, осуществляют с изменяющейся амплитудой ультразвуковой деформации в диапазоне от 1-10. j . , Причем ультразвуковое воздействие до температуры начала перлитного пре вращения осуществляют с изменяющейся амплитудой ультразвуковой, деформации в интервале от до , Кроме того, в областях перлитного .и бейнитного первращенйй ультразвуковое воздействие осуществляют с изменяющейся амплитудой ультразвуковой деформации в интервалах, соответ ственно от от 7-10 до 1.10. При этом увеличение амплитуды ультразвуковой деформации в указёщных интервалах осуществляют плавно,, а при переходе от одного интервала к другому - скачкообразно. Сущность изобретения заключается в том, что осуществление ультразву- . кового воздействия на околошовную зону сварного соединения, начиная с температуры затвердевания шва и до температуры, соответствующей окончанию бейнитного превращения, при соответствующих амплитудах ультразвуковых деформаций, корректируемЕлх в зависимости от температуры околошовной зоны, вызывает значительно большее, нежели по известному спосхэбу, ускорение особенно перлитного, а также бейнитного превращений, и следовательно, снижение твердости околошовной зоны, вследствие чепэ существенно снижается склонность сварного соединения к хрупкому разрушению и полностью предотвращается образование холодных трещин. На чертеже представлена аграмма изотермического превращения аустенита стали ЗОХГСН2А, s которой приведены температурные интервалы перлитного и бейнитного превращений и время достижения определенной стадии превращения. Способ осуществляют следующим образом. Изделия, подвергаемое сварке, на-пример прямоугольные стальные плас тины, соединяют с источником ультразвуковых колебаний, состоящим из. колебательной система и ультразвукового генератора, например УЗГ-2-10. Непосредственный контакт свариваемых пластин с исто.чником ультразвуковых колебаний осуществляют посредством титанового волновода, являющегося излучаквдим звеном колебательной системы, в это же время на пластинах в околошовной зоне закрепляют датчик температуры, который через блок управления соединен с мexaниз 4QM вра- . щения регулятора мощности ультразвукового генератора. До включения ультразвукового генератора регулятор его выходной мощности, определяющей уровень амплитуд ультразвуковых деформаций, устанавливают в такое положение, которое при включении генератора обеспечивает амплитуду ультразвуковых деформаций, равную 1-10 т.е. минимальную из выбранного дпл них диапазона. Затем пластины свгфивают плавлением. После окончания.процесса сварки, в мог.1ент времени, соответствующий температуре затвердевания шва (около ), по сигналу с датчика температуры, постоянно выдающего информацию о температуре околошовнрй зоны, блок управления включает ульт развуковой генератор, который на резонансной частоте, например равной 19,6 кГц, возбуждает колебатель нуго систему. Ультразвуковые, колеба-гнчя посредством волновода пер едаются в свариваемые пластины, при этом амплитуда ультразвуковой деформации имеет величину, превышающую порого.isoe значение и равную , что I соответствует амш1цз де ко/1ебатель ных смещений в 4 мкм. По мере понижения температуры околошовной зоны и приближения ее к температуре, соответствующей началу перлитного превращения (), блок управления на основании сигналов с датчика температуры воздействует на выходную мощность ультразвукового генератора плавно повыяая ее и тем самым увеличивая уровень амплитуды ультразвуковой деформации, доводя его до величины, равной З10(12 мкм) в момент времени, соответствующий началу перлитного превращения. При этом плавное увеличение амплитуды ультразвуковой деформации в интервале от 1.10-4 до аустенитной области превращений (1400-700с) осуществляют в соответствии с заврсимостью e-.-g - )1 где --амплитуда ультразвуковых деформаций, ,2 .10 5 - предэкспоненциаль ный множитель V 0,25 Эв - энергия активации К - постоянная Больцмана, Т - абсолютная температура (K При достижении околошовной зоной температуры, соответствующей началу перлитного превращения (), блок управления на основании сигнала с датчика температуры воздействует на механизм вращения регулятора мощност ультразвукового генератора, который скачкообразно повышает его мощность и, .следовательно, увеличивает уровен амплитуд ультразвуковых деформаций, устанавливая его выше пороговых значений для данной области превращений, равным 410(16 мкм). Такое увеличение амплитуды ультразвуковой деформации обусловлено тем, что ее максимальный уровень, с которым заканчивали ультразвуковое воздействие, на околошовную зону в аустенитной области превращений (, для области перлитного превращения по своей величине не превышает порогового значения, т.е. не является достаточным для эффективного воздействи на превращение аустенита .в перлит. По мере понижения температуры околошовной зоны и приближения ее к темпе ратуре, соответствующей началу бейнит ного превращения (), блок управ ления на основании сигналов с датчик температуры воздействует на выходную мощность ультразвукового генератора, плавно повылая-ее и тем самым увеличивая уровень амплитуды ультразвуковой деформации, доводя ее до величины 6%10 С 24 мкм) в момент времени, соответствующий началу бейнитного превращения. При этом плавное увеличение амплитуды ультразвуковой де-. формации в интервале от 410 доб1(Г . в области перлитного преврагцения (700-575С) осуществляют в соответствии с зависимостью „ У.,-€-т„е ,С2) гдее„,,2 .Ю, Y 0,28 эВ. При достижении околошовной зоной температуры, соответствующей температуре начала бейнитного превращения .(.575°С), блок управления на основании сигнала с датчика температуры.воздействуех-на механизм враще ния регуля тора выходной мощности ультразвукового генератора, который скачкообразно повышает его мощность и, следовательно, увеличивает уровень ультразвуковой деформации, устанавливая его выше порогового значения для данной области превращения и равным (28 мкм). Такое увеличение амплитуды ультразвуковой деформации обусловлено тем, что ее максимальный уровень, с которьлм заканчивали ультразвуковое воздействие на околошов,- ную зону в перлитной области превращения (, для области бейнитного превращения по своей величине не превышает порогового значения, т.е. не является достаточным для эффективного воздействия на превращение в бейнитной области. По мере последующего, понижения температуры околошовной зоны и приближения ее к температуре, соответствующей окончанию бейнитного превращения (),блок управления на основании сигналов с датчика температуры воздействует на мошность ультразвукового генератора,плавнрт1овышая ее и тем самым,увели ;чивая уровень амплитуды ультразвуковой деформации, доводя ее до величины, равной 110 (40 мкм в момент времени, соответствующий окончанию бейнитного превращения. При этом плавное увеличение амплитуды ультразвуковой деформации в интервале от l-W до 1-10 , в области бейнитного превращения (575-275 С) осуществляют в соответствии с зависимостью с -с pXlKf f, -wio I 2,, V 0,08 эВ. При достижении температуры, соответствующей окончанию бейнитного ревращения (275°С), блок управления о сигналу с датчика температуры выключает ультразвуковой генератор, прекращая этим самым активное воздействие на околошовную зону сварного соединения, которое затем охлаждают на воздухе до комнатной температуры. ультразвуковое воздействие ниже температуры окончания бейнитного превращения нецелесообразно, так как образование немартенситных продуктов, желательных в структуре окЬлошовной зоны, уже завершено.

Интервалы амплитуды yjTbTpa3ByKoвой деформации от I-IQ- до з-Ю, от 4.10 до и от 710-4 до являются пороговыми, соответственно для аустенитной, перлитной, бейнитной областей фазовых превращений. Ультразвуковое воздействие на околошовную зону вКаждой из этих трех областей с амплитудой ультразвуковой деформации, по своей величине не превьгиающей минимального значения, указанного в соответствующем интервале, не приведет к изменениям структуры стали и кинетики фазовых превращений и, следовательно, не обеспечит высокого качества, сварного соединения. Воздействие же с амплитудами ультразвуковой деформации, по своей величина превышакадими максимальные значения в указанных интервалах, может привестик усталостному разрушению металла свариваемых изделий, и поэтому нецелесообразно.

Причем ультразвуковое воздеяст- . виё в каждой области превраьпений следует начинать с амплитудой колебательных смещений, не превышающей . более чем на 1-2 мкм ее минимальное, для данной области значение, поскольку в противном случае это приведет к неоправданному расходу акустической энергии. Заканчивать же ультразвуковое воздействие нужно при амплитуде колебательных смещений, не более, чем на 1-2 мкм меньшей ее максималь- ного значения для данной области, так как в противном случае величину ускорения превращений снижается, 6 трицательно воздействуя на структуру околсхиовной зоны.

Амплитуда ультразвуковой деформации в процессе обработки сварного соединения может быть и постоянной, а по своей величине близкой либо равНОй максимальной из указанного интерВсШа для соответствующей области превраи еяий, или же возрастать скачкообразно во всем своем интервале, аналогично указанному изменению при переходе с одного температурного интервала превращения .на другой. Плавное же изменение амплитуд ультразвуковой деформации является технически несколько более сложным, но наиболее эффективным с точки зрения достигаемого результата и расхода акустической энергией.

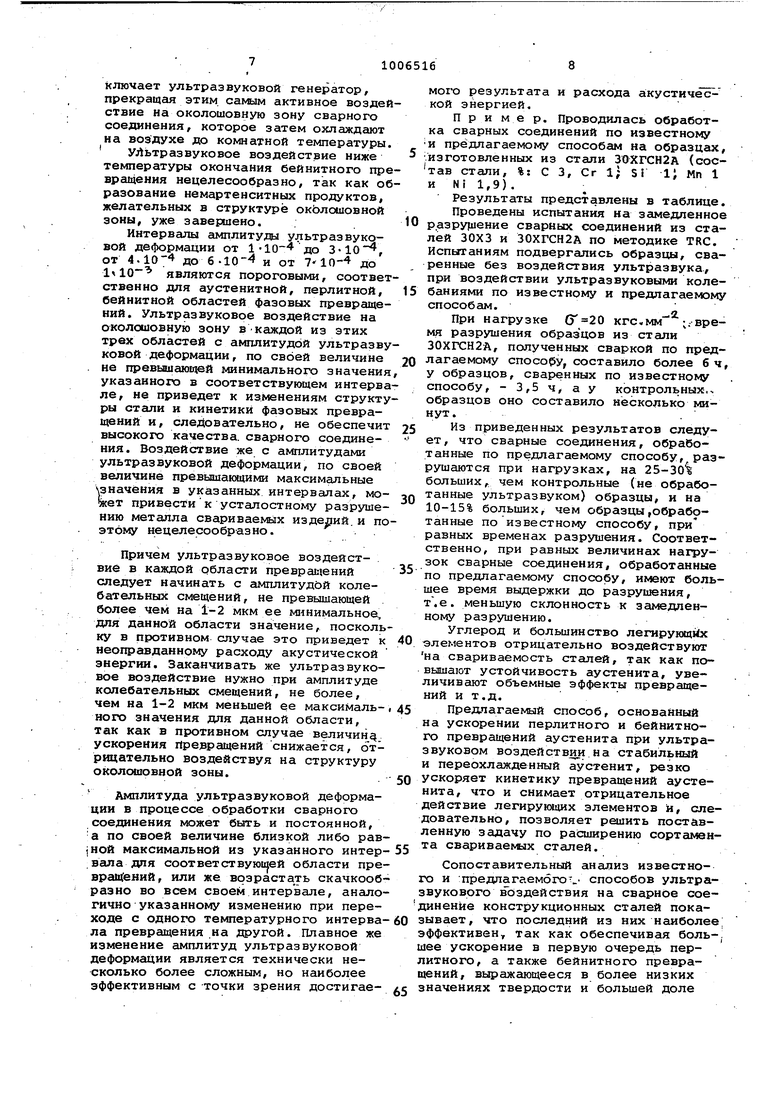

Пример. Проводилась обработка сварных соединений по известному и предлагаемому способам на образцах, изготовленных из стали ЗОХГСН2А (состав стали, %: С 3, Сг 1; Si i; Mn 1 и Ni 1,9).

Результаты представлены в таблице. Проведены испытания на замедленное

0 разрур ение сварных соединений из сталей 30X3 и ЗОХГСН2А ПО методике TRC. Испытаниям подвергались образцы, сваренные без воздействия ультразвука, при воздействии ультразвуковыми коле5 баниями по известному и предлагаемому способам.„

При нагрузке (Г 2О кгс.мм ;. время разрушения образцов из стали ЗОХГСН2А, полученных сваркой по пред0 лагаемому способу, составило более б ч, у образцов, сваренных по известному способу, - 3,5 ч, а у контрольных., образцов оно составило несколько минут..

Из приведенных результатов следу5ет, что сварные соединения, обработанные по предлагаемому способу, разрушаются при нагрузках, на 25-30 больших, чем контрольные (не обработанные ультразвуком) образцы, и на

0 10-15% больших, чем образцы,обработанные по известному способу, при равных временах разрушения. Соответственно, при равных величинах нагрузок сварные соединения, обработанные

5 по предлагаемому способу, имеют большее время выдержки до разрушения, т .е. меньшую склонность к замедленному разрушению. Углерод и большинство легнрующ« х

0 элементов отрицательно воздействуют на свариваемость сталей, так как повышают устойчивость аустенита, увеличивают объемные эффекты превращений и т.д.

5Предлагаеьфлй способ, основанный

на ускорении перлитного и бейнитно- го превращений аустенита при ультразвуковом воздействии на стабильный и переохлажденный аустенит, резко

0 ускоряет кинетику превращений аустенита, что и снимает отрицательное действие легируняцих элементов и, следовательно, позволяет рщцить поставленную задачу по расширению copTaNfOHс та свариваемых сталей.

Сопоставительный анализ известного и :предпагаембго способов ультразвукового воздействия на сварное соединение конструкционных сталей пока0 зывает, что последний из них наиболее| эффективен, так как обеспечивая боль-j шее ускорение в первую очередь перлитного, а также бейнитного превращений, выражающееся в более низких

с значениях твердости и большей доле

перлита, а также в суммарной доле перлита и бейнйта в околошовной зоне сварного соединений, в значительной степени снижает его склонность к . хрупкому разрушению, практически iполностью устраняет образование холодных TpetqHH и позволяет pacismj Tb

сортамент свариваемых сталей по легирующим элементам.

Промьишенное. использование изобрё тения позволяет при изготовлении сварных кбнструкций из стали ЗОХГСН2А иа каждой их тонне сэкономить не менее 14 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ СВАРНОГО СОЕДИНЕНИЯ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ | 0 |

|

SU245827A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , -2 | |||

| Способ обработки сварных соединений конструкционных сталей | 1978 |

|

SU740845A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| « в г И Минутн | | |||

Авторы

Даты

1983-03-23—Публикация

1981-07-28—Подача