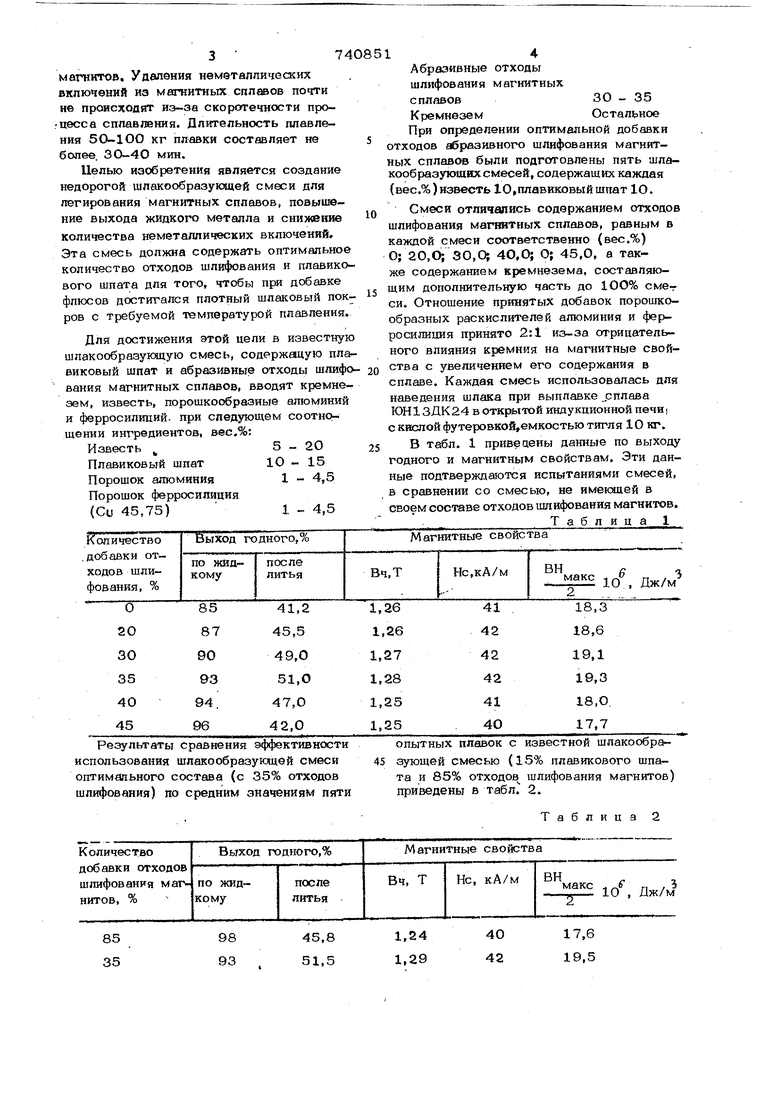

Изобретение относится к металлургии сппавов, а именно сплавов, содержащих железо, кобальт, никепь в качестве основы, и может быть использовано во всех отраслях народного хозяйства, производящих питые магниты. В металлургии широко известны шлакообразующие смеси, содержание кремнезем, известь, плавиковый шпат, глинозем и раз личные раскисл итеп и l и zj Однако все они имеют довольно высокую температу;ру плавления и вызывают зарастание или разъедание футеровки кислого плавильного тигля индукционной печи при выплавке магнитных сплавов. Очистка тигля от шла ка очень трудоемка и значительно снижает производительность. Кроме тотю, известные смеси не дают возможности увеличения вы хода жидкого магнитного сплава. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту я впяется шлакообразующая смесь, используемая при выплавке магнитных сплавов и позволяющая увеличить выход жидкого металла Sj , имеющая следующий состав,%: плавиковый шпат 15-17 отходы шлифования магнитных сплавовостальное (до 100). Использование отходов шлифования магнитных сплавов приводит к увеличению выхода жидкого металла, однако yBenH«jeние выхода годного после литья не достигается. При наводке шлака известной смесью непосредственно после присадки 6570% ее погружается в жидкий металл, а оставшиеся составляющие Сар2. Si С (не более ЗО-35%) не могут обеспечить создания плотного шлакового покрова, защищающего металл от окисления. Практически зеркало металла открыто, восстановительная атмосфера отсутствует, а металл свободно насьшается газами. Проникшие в металл окисленные отходы еще более его загрязняют. Введение основной добавкой алюминия (до 1О%) разкисляет сплав, но в нем остается большое количество включения - прюдуктов раскисления, снижающих магнитные свойства и выход годныХ| магнитов. Удаления немвтаппичесжих включений из магнитных сплшов почти не происходят из-за скоротечности процесса сплаадания. Длительность плавления 50-1ОО кг плавки составляет не более. ЗО-40 мин. Целью изобретения является создание недорогой шлакообразующей смеси для легирования магнитных сплавов, повышение выхода жидкого металла и снижение количества неметаллических включений. Эта смесь должна содержать оптимальное количество отходов шлифования и плавикового шпата для того, чтобы при добавке флюсов достигался плотный шлаковый покров с требуемой температурой плавления. Для достижения этой цели в известную шлакообрааующую смесь, содержоцую пла виковый шпат и абразивные отходы шлифо вания магнитных сплавов, вводят кремнезем, известь, порошкообразные алюминий и ферросилиций, при следующем соотношении ингредиентов, вес.%: Известь 5 - 20 Плавиковый шпат10 - 15 Порошок алюминия1 - 4,5 Порошок ферросилиция (Си 45,75)1 - 4,5 Абразивные отходы шлифования магнитных сплавов30-35 КремнеземОстальное При определении оптимальной добавки отходов абразивного шлифования магнитных сплавов были подготовлены пять шлакообразуюшнх смесей, содержаших каждая {вес.%) известь 10,плавиковый шпат 1О. Смеси отличались содержанием отходов шлифования магнитных сплавов, равным в каждой смеси соответственно (вес.%) О; 20,0; 30,0; 40,0; О; 45,0, а также содержанием кремнезема, составляюшим дополнительную часть до 1ОО% смеси. Отношение принятых добавок порошкообразных раскислителей алюминия и ферросилиция принято 2:1 из-за отрицательного влияния кремния на магнитные свойства с увеличением его содержания в сплаве. Каждая смесь использовалась для наведения шлака при выплавке ..сплава ЮН 13ДК24 в открытой индукционной печи i с кислой футеровкой,емкостью тигля 10 кг. В табл. 1 приведены данные по выходу годного и магнитным свойствам. Эти данные подтверждаются испытаниями смесей, в сравнении со смесью, не имекщей в своем составе отходов шлифования магнитов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующаяСМЕСь | 1979 |

|

SU834149A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

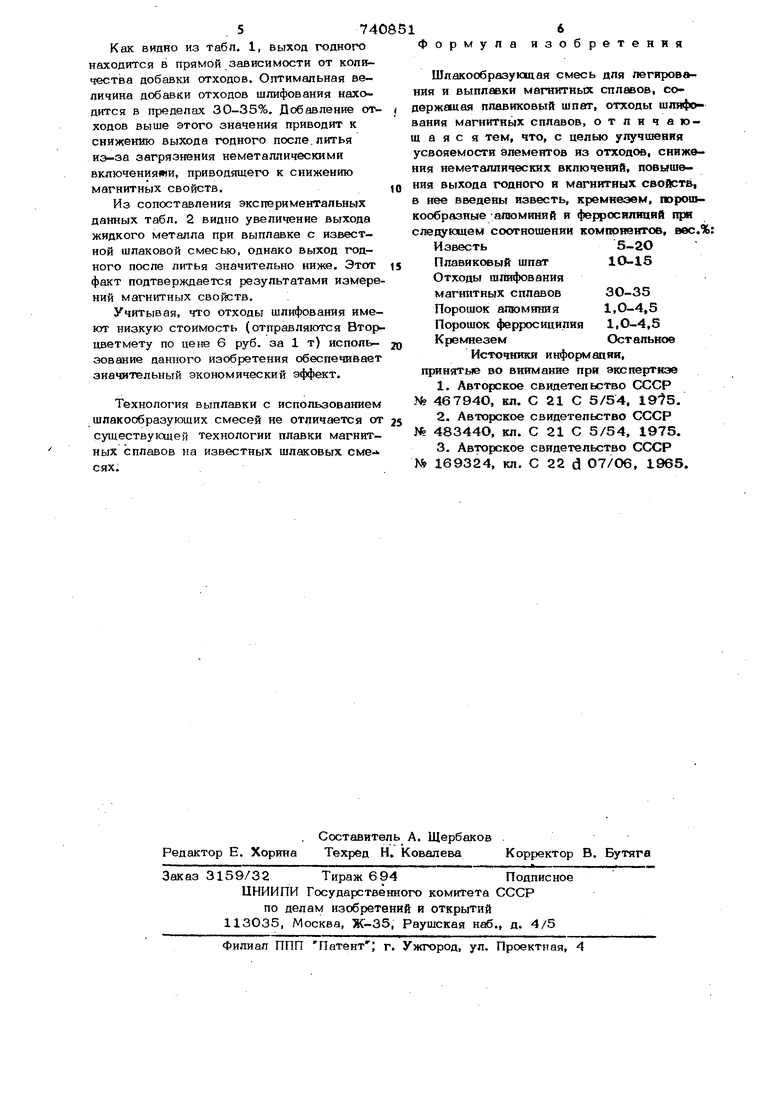

Результаты сравнения эффективности использования шлакообразующей смеси оптимального состава (с 35% отходов шлифования) по средним значениям пяти

опытных плавок с известной шлакообразующей смесью (15% плавикового шпата и 85% отходов шлифования магнитов) приведены в табл. 2.

Таблица 2 Как видно из табп. 1, выход годного находится в прямой зависимости от количества добавки отходов. Оптимальная величина добавки отходов шлифования находится в пределах 30-35%, Добавление отходов выше этого значения приводит к снижению выхода годного после, литья иэ-за загрязнения неметаллическими включениями, приводящего к снижению магнитных свойств. Из сопоставления экспериментальных данных табл. 2 видно y eличeниe выхода жидкого металла при выплавке с известной шлаковой смесью, однако выход годного после литья значительно ниже. Этот факт подтверждается результатами измере ний магнитных cBoifcTB. Учитывая, что отходы шлифования имеют низкую стоимость (отправляются Вто{у цветмету по цепе 6 руб. за 1 т) использование данпого изобретения обеспечивает значительный экономический эффект. Технология выплавки с использованием шлакообразующих смесей не отличается от существующей технологии плавки магнитных сплавов на известных шлаковых смесях. 740 и 3 о б р е т е н и я формула Шлакообразующая смесь для легирования и выплавки магнитных сплавов, содержащая плавиковый шпат, отходы шлифования магнитных сплавов, отличающаяся тем, что, с целью улучшения усвояемости элементов из отходов, снижения неметаллических включений, повышения выхода годного и магнитных свойств, в нее введены известь, кремнезем, порошкообразные ; алюминий и ферросиляаяй при следующем соотношении компрнентов, ввс.%: Известь5-2О Плавиковый шпат1О-15 Отходы шй фования магнитных сплавовЗО-35 Порошок апюминия1,О-4,5 Порошок ферросицилия 1,0-4,5 КремнеземОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 46794О, кл. С 21 С 5/54, . 2.Авторское свидетельство СССР № 48344О, кл. С 21 С 5/54, 1975. 3.Авторское свидетельство СССР М 169324, кл. С 22 d 07/О6, 1965.

Авторы

Даты

1980-06-15—Публикация

1977-05-04—Подача