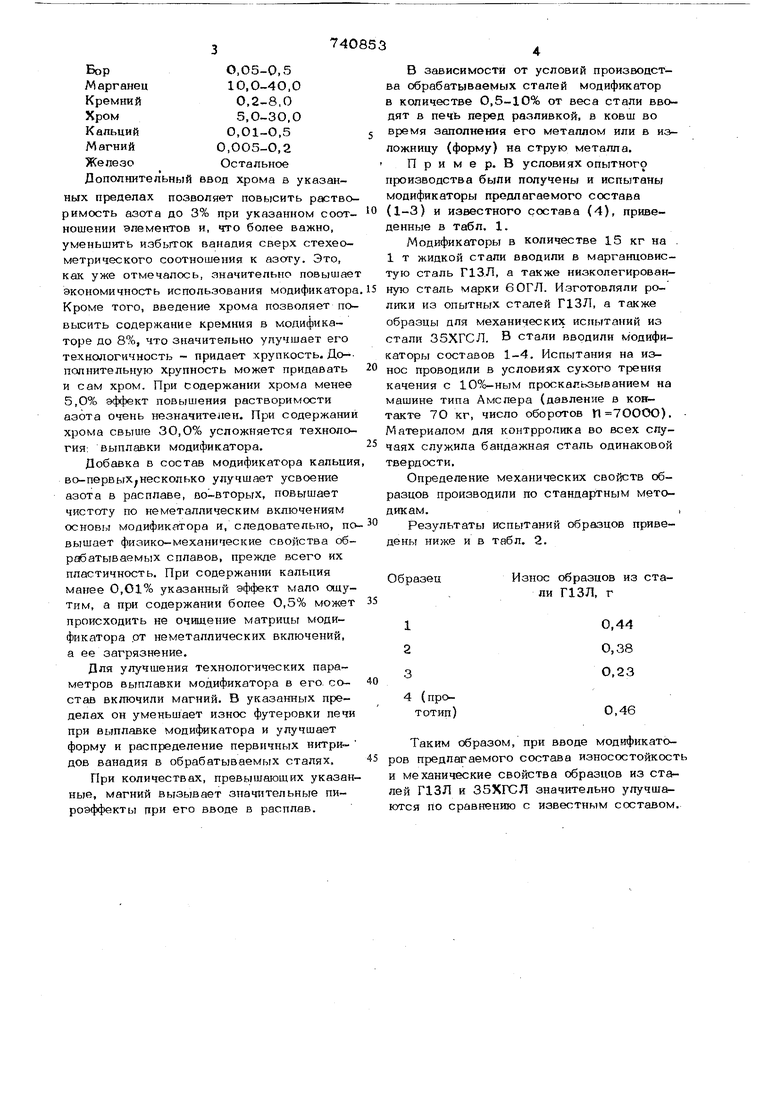

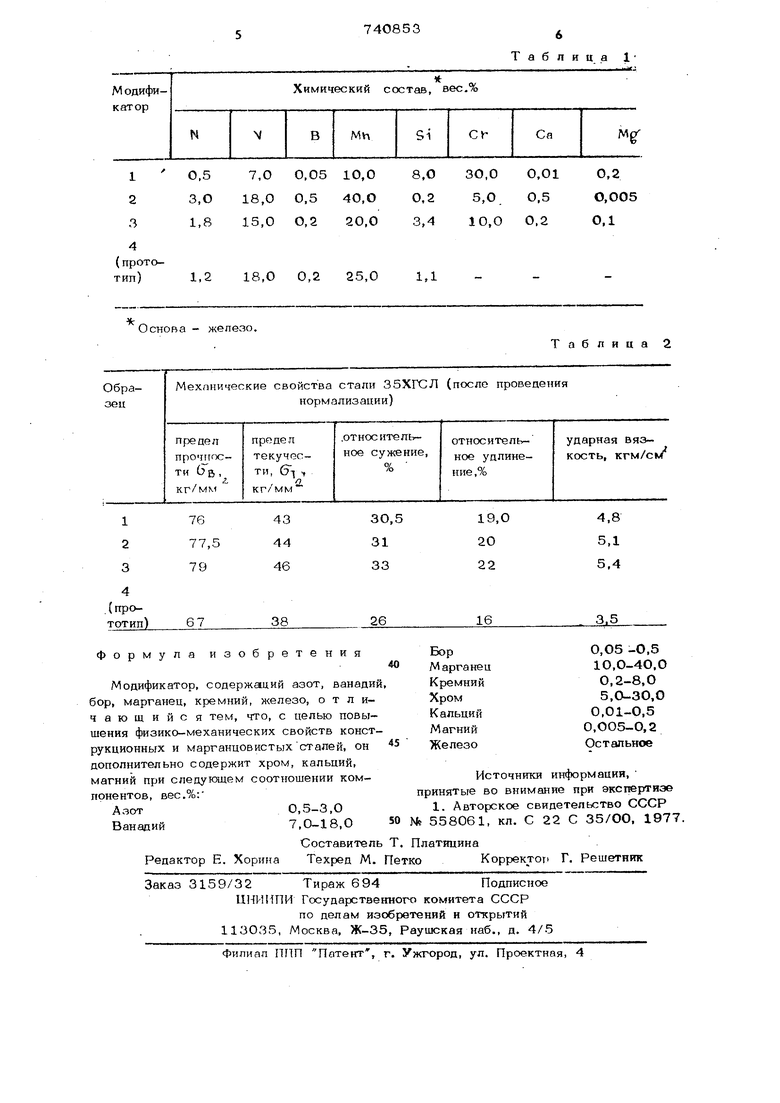

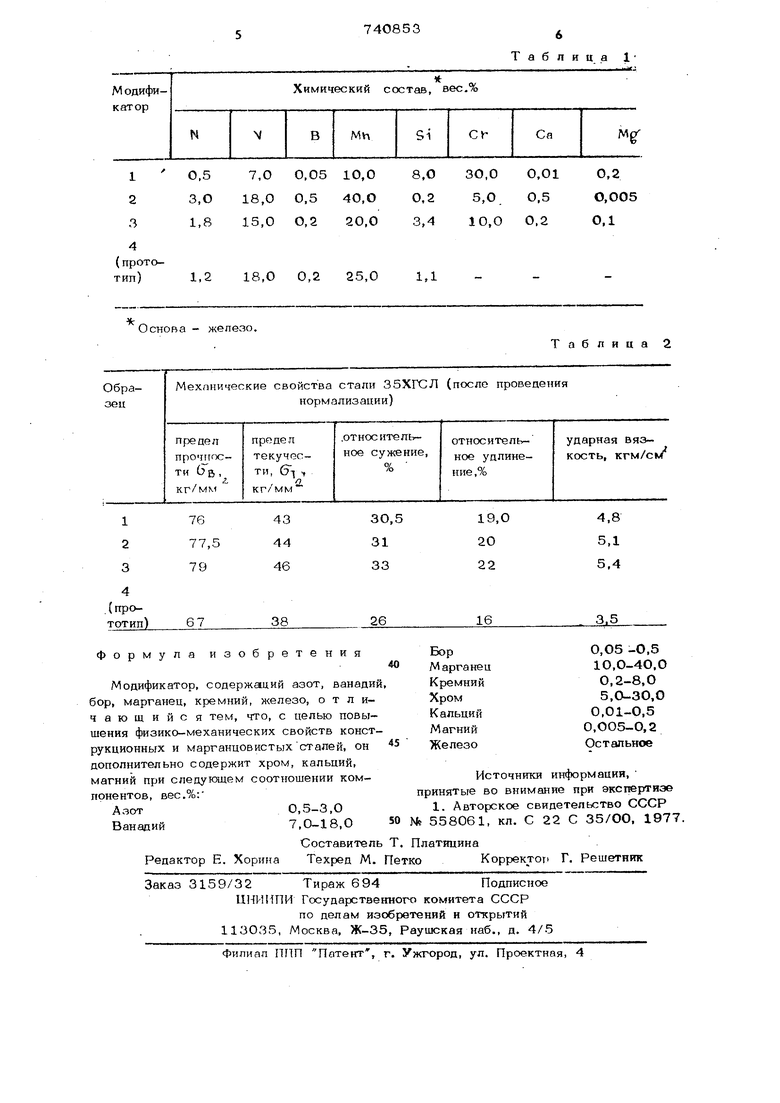

Изобретение относится к области qepной металлургии и литейного производства и может быть использовано для повышени фиэико-механических и специальных свойств сплавов на основе железа, в первую очередь конструктивных низколегированных и износостойких марганцовистых сталей. Известен модификатор следующего состава, вес.%: Азот0,5-2,5 Ванадий1О,О-20,0 БорО,О5-О,5 Марганец0,3-3 О, О КремнийО,2-2,О ЖелезоОстальное i, Для получения в модификаторе до 2,5% азота, как установлено экспериментально, при указанном содержании марганца и отсутствии хрома необходим обязательный 15-20-кратный избыток ванадия по отношению к азоту. Это значительно снижает экономическую эффективность применения такого Модификатора, так как значитель- ная часть дорогостоящего ванадия используется не с максимальным эффектом, т.е. не в виде; нитридов ванадня. Кроме того, в модификаторе содержится всего по 2,0% кремния, ограничение которогю также связано с желанием повысить растворимость азота в основе модификатора. Однако при таком содержании кремния модификатор не технологичен - очень плохо дробится, что затрудняет его использование. Цель изобретения заключается в повышении физико-механических свойств конструкционных и марганцовистых сталей при незначительном расходе модификатора. Поставленная цель достигается тем, что в состав модификатора на основе жв1юза, содержащего азот, ванадий, бор, марганец и кремний, дополнительно вводят хром, кальций и магний при слеоующем соотношении компонентов, вес.%: Азот0,5-3,О Ванадий7,0-18,О БорО,О5-0,5 Марганец10,0-40,0 Кремний0,2-8,0 Хром5,О-ЗО,0 Кальций0,О1-О,5 Магний0,005-0,2 Жепезо Остальное Лополчительныи ввод хрома в указанных пределах позволяет повысить растворимость азота до 3% при указанном соотношении элементов и, что более важно, уменьшить избыток ванадия сверх стехеометрического соотношения к азоту. Это, как уже отмечалось, значительно повышает экономичность использования модификатора Кроме того, введение хрома позволяет повысить содержание кремния в модификаторе до 8%, что значительно улучшает его технологичность придает хрупкость. Дополнительную хрупность может придавать и сам хром. При содержании хрома менее 5,О% эффект повышения растворимости азота очень незначителен. При содержании хрома свыше 30,0% усложняется технология: выплавки модификатора. Добавка в состав модификатора кальци во-первых несколько улучшает усвоение азота в расплаве, во-вторых, повышает чистоту по неметаллическим включениям основы модификатора и, следовательно, по вышает физико-механические свойства обрабатываемых сплавов, прежде всего их пластичность. При содержании кальция манее 0,О1% указанный эффект мало ощутим, а при содержании более 0,5% может происходить не очищение матрицы модификатора от неметаллических включений, а ее загрязнение. Для улучшения технологических параметров выплавки модификатора в его состав включили магний. В указанных пределах он уменьшает износ футеровки печи при выплавке модификатора и улучшает форму и распределение первичных нитридов ванадия в обрабатываемых сталях. При количествах, превышающих указанные, магний вызывает значительные пироэффекты при его вводе в расплав. В зависимости от условий производства обрабатываемых сталей модификатор в количестве 0,5-10% от веса стали вводят в печь перед разливкой, в ковш во время заполнения его металлом или в изложницу (форму) на струю металла. П р и м е р. В условиях опытного производства были получены и испытаны модификаторы предлагаемого состава (1-3) и известного состава (4), приведенные в табл. 1. Модификаторы в количестве 15 кг на . 1 т жидкой стали вводили в марганцовистую сталь Г13Л, а также низколегирован- ную сталь марки 60ГЛ. Изготовляли ролики из опытных сталей Г13Л, а также образцы для механических испытаний из стали 35ХГСЛ. В стали вводили модификаторы составов 1-4. Испытания на износ проводили в условиях сухого трения качения с 10%-ным проскальзыванием на машине типа Амслера (давление в контакте 7О кг, число оборотов 11 7ОООО). Материалом для контрролика во всех случаях служила бандажная сталь одинаковой твердости. Определение механических свойств образцов производили по стандартным методикам., Результаты испытаний образцов приведены ниже и в табл. 2. Износ образцов из стаОбразецли Г13Л, г 4 (прототип) Таким образом, при вводе модификаторов предлагаемого состава износостойкость и механические свойства образцов из сталей Г13Л и 35ХГСЛ значительно улучшаются по сравнению с известным составом.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

Основа - железо. Мехпнические свойства стали 35ХГСЛ Обранормализации) зец

Таблица 2 (поело провецеиия

Авторы

Даты

1980-06-15—Публикация

1978-02-22—Подача