I

Изобретение относится к области общего машиностроения, в частйости к универсальным агрегатам с регенерационными установками для мойки металлических изделий во фреоне-113 комбинированными способами с последующей вакуумной сушкой.

Известны универсальные агрегаты для мойки изделий трихлорэткленом и другими хлорированными растворителями ij . Такие агрегаты являются наиболее близкими к описываемому изобретению по технической сущности. Агрегаты содержат камеру для к/юйки и сушки, емкость для моющего агента, установку регенерации и позволяют вести комбинированные способы мойки и сушку деталей. Хлорированные растворители, применяемые в нихг невоспламеняемы и взрывобезопасны.

Указанные агрегаты изготавливают всегда закрытого типа. Вокруг мест загрузки и выгрузки для улавливания паров растворителя устанавливают водяные охладители или бортовые отсосы. Недостаток

таких агрегатов состоит в том, что несмотря на встроенные охладители и 6oj товые отсосы неизбежно загрязнение воздуха помеш.ения парами растворителя. Поэтому обычно моечные агрегаты уставав- ливают в отдельном помещении и должны иметь систему вытяжной вентиляции.

Замена т.рихлорэтилена и других хлорированных растворителей в известных универсальных агрегатах на быс ролетучий

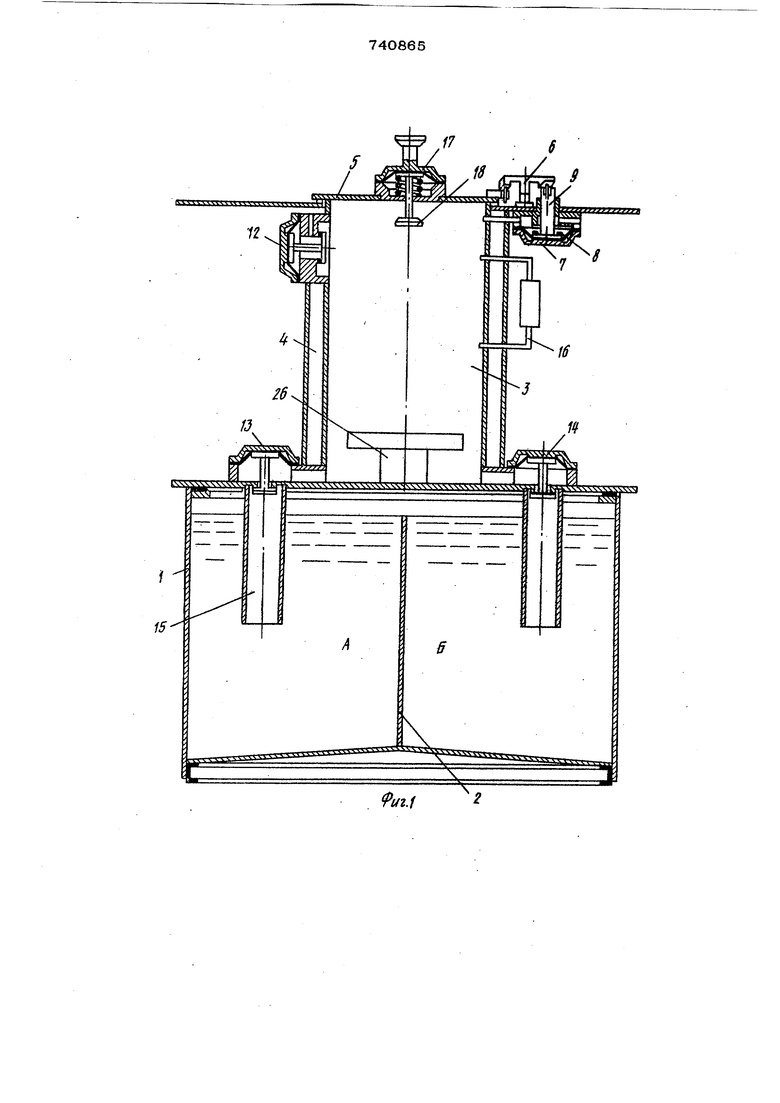

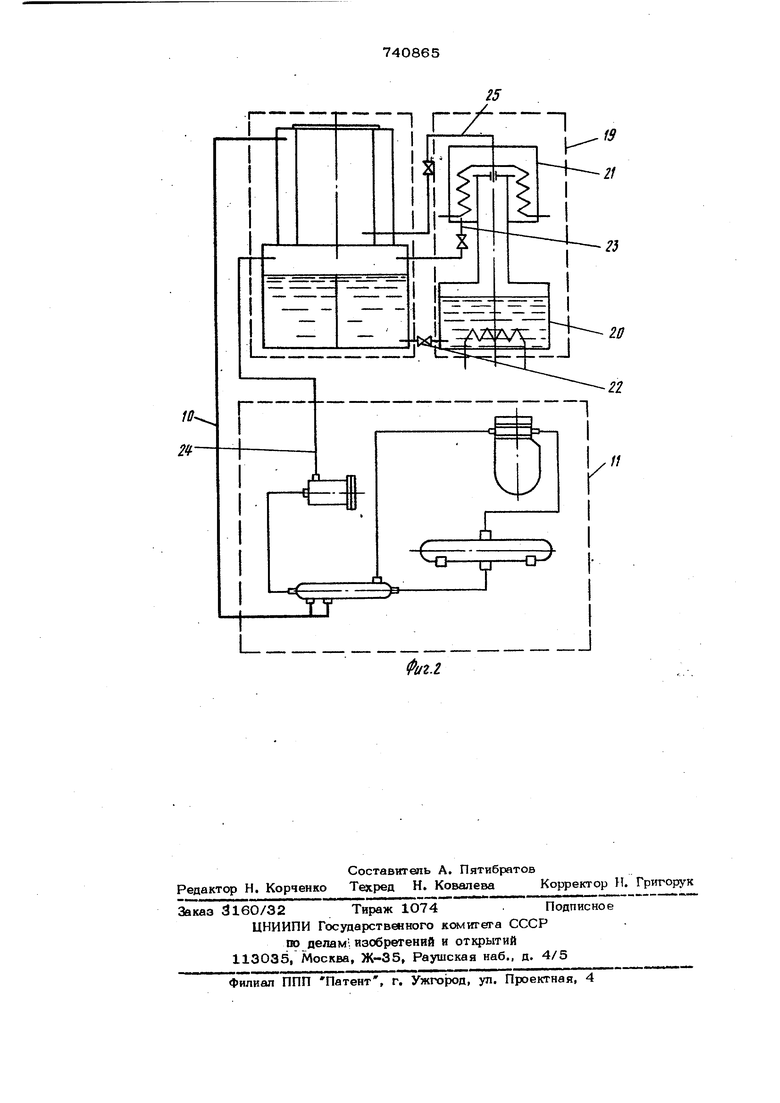

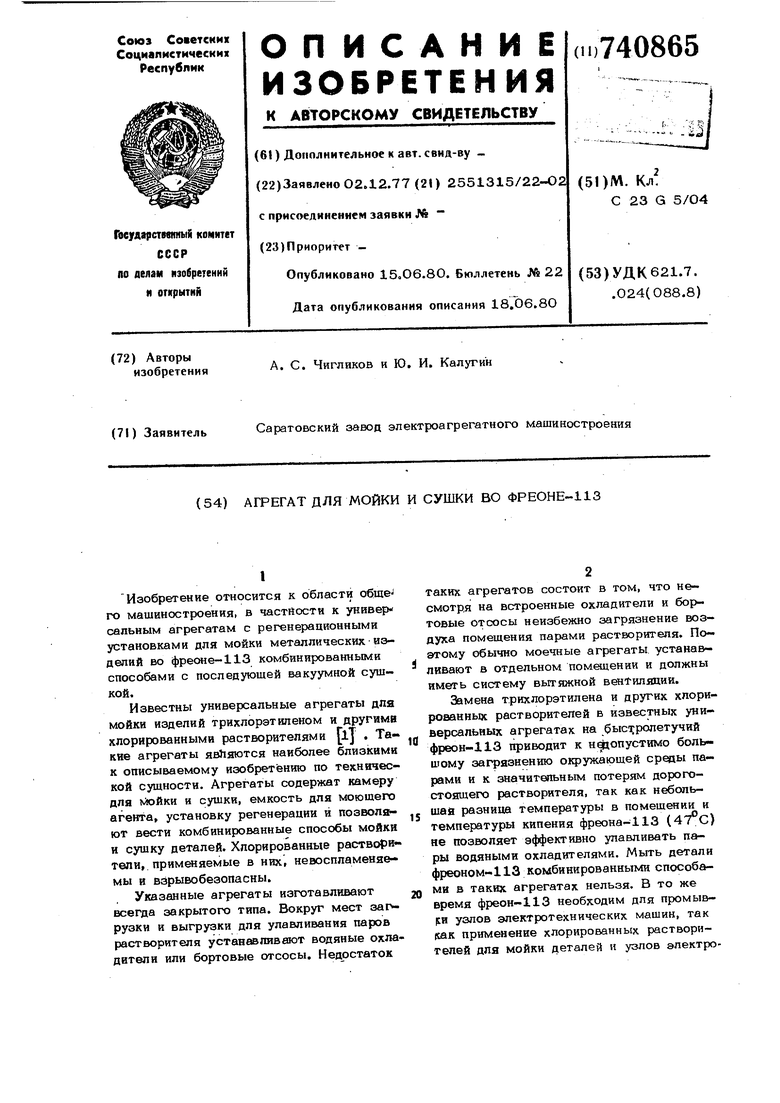

10 фреон 113 приводит к нейопустимо больаюму загрязнению окружающей среды парами и к значитепьным потерям дорогостоящего растворителя, так как небольшай разница температуры в помещении и температуры кипения фреона-113 () не позволяет эффективно улавливать пары водяными охладителями. Мыть детали фреоном-113 комбинированными способаjg ми в таких агрегатах нельзя. В то же время фреон-113 необходим для промыв|си узлов электротехнических машин, так (сак применение хлорированных растворителей для мойки деталей н узлов электротехнических машин недопустимо аследст-, вне того, что они раствор51ют изоляцию .проводов, лаки, краски и т.д. Целью изобретения является повьшение качества и эконом ичиостя обработки, а также улучшение условий труда при работе с быстролетучими растворителями. Цель достигается тем, что в агрегате для мойки и сушки, содержащем кам ру для мойки и сушки, емкость для моюше ю агента, вакуумную емкость заборник, установку регенерации растворе в ком1фвс сорноконденсеггорный вгр&гвг, камера для мойки и сушки подсоединена посредсюом клапанов через вшуумную емкость к кошн рессорно-конденсаторному агрегату. Кроме того, забор фреона ведется из середины емкости для моющего агента. На фиг. 1 показан схематично предлагаемый агрегат в разрезе на фиг. 2 схема соединения агрегата для мойки и сушки с установкой регенерации и с комп- рессорно-конденсаторным агрегатом. Агрегат для мойки и сушки состоит из двух частей: емкости 1, разделенной перегородкой 2 на две секиии А и Б, служа щие емкостями для моюшего агента, и камеры 3 для мойки и вакуумной сушки деталей. Камера 3 размещена внутри вакуумной емкости 4. Камера 3 герметично закрывается крышкой 5 при помоши механизмов 6. Приводом механизма 6 служит силовой мембранный пневмохгалиндр 7, который имеет уплотнение 8 штока 9. Трубопровод 10 газообразного фреона соединяет компрессорно-кондедмсаторный ai регат 11 с вакуумной емкостью 4. Агрегат снабжен также клапанами 12,13 и 14 заборником 15 фреона. На камере 3 уста новлены реле уровня 16 и пневмоцилиндр 17 со штоком 18. В комплекте агрегата для мойки и сушки находится регенерационная установка 19, предназначенная для очистки загрязненного . Ус тановка регенерации имеет два основных узла: испаритель 20 и конденсатор 21 Установки агрегата соединены трубопрово дами 22-24 и паропроводом 25. Для интенсификации процесса мойкв агрегат снабжен ультразвуковым магиитострикшюнны вибратором 26, Агрегат для мойки и сушки работает следующим образом. На конец штока 18 пневмошииндра 17 находящегося на крышке 5, подвешивают съемные кассеты с промываемыми детал ми. Срабатывают два пневмоципиндра 7, расположенные под углом 180 по отно шению к крьш1кё 5, и они через свои рычажные клиновые усиливающие механизмы 6 плотно прижимают крышку 5, герметизируя полость камеры 3. При работе компрессорто-конденсаторного агрегата 11 С9здается рйзрежение в вакуумной емкости 4, При срабатывании клапана 12 ка мера 3 соединяется с вакуумной емкостью 4, а при открытии клапана 13 за счет разрежение в камере 3 фреон через заборник 15, нижняя часть которого опушена в секции А емксгти 1 для моющего агента, заполняет камеру 3 до уровня срабатывания репе уровня 13 подающего команду на закрытие клапанов 12 и 13. Затем начинает работать пневмоцилиндр 17 и шток 18, на конец которого подвешена кассета с промываемыми детал1 и; она делает ряд возвратно-поступательных перемещений во фреоне, заполнившем камеру 3, По окончании мойки фреон из камеры 3 спускеют в секцию А емкости 1, открывая клапан 13. При срабатывании клапанов 12 и 14 цикл мойки повторяется, но во фреоне другой чистоты, взятой из секции Б-емкости 1. По окончании мойки фреон из кггмеры 3, открывая клапан 14, опускают в секцию Б емкости 1. При необходимости более вьюокой чистоты промьтаемых деталей согласно технологии из установки 19 регенерации по паропроводу 25 в камеру 3 подают чистый фреоновый пер.. Чистые парь фреона конденсируют-ся на поверхностях промьювемых деталей. Конденсат этих чистых паров распворяет оставшиеся загрязнения посш промывки их в жидком ||феоне, взятом из секций А и Б емкости 1 и, стекая, увлекает их за собой, обеспечивая высокую чистоту промываемых деталей. При необходнкюсти достижения особо высокой чистоты поверхностей деталей включают магнитострикционный вибратор 26 для производства ультразвуковой обработки деталей. Комбинацию процессов мойки выбирают согласно т нологии в зависимости от требований к чистоте поверхностей деталей. После окончания мойки, открывая клапан 12, производят вакуумную сушку деталей. Камера 3 для съема вымытых деталей от1фьшается только после окончания вакуумной сушки, при которой остатки жидкого еона моментально испаряются, так как фреон кипит при BfiKWMe даже при минусовой температуре -30 С. Пары фреона из камеры 3 через открываемый на период вакуумной сушки кла

пан 12 попадают в вакуумную емкость 4 и далее по трубопроводу 10 газообразного фреона - в компрессорно-кондевсаторный агрегат 11. Сжиженный фреон из компрессорно-конденсаторного вгрег та 11 110 трубопроводу 24 жидкого фреона возврашается в емкость 1. .

Дополнительно введенная вакуумная емкость 4 и емкость 1 агрегата для мойки и сушки подсосаиняются к компрессортоконденсаторному агрегату, образуя с ним единую герметичную систему. Это коне груктивное решение позволяет преодолевать трудности работы с быстролетучим моющим агентом, облаоаюшим особо высокими моющими свойствами, но требующим . низкой температуры кипения производить мойку в герметичных камчах с последующей вакуумной сушкой, не допуская утечки паров при загрузке и выгрузке. Мойка во фреоне позволяет предприятиям полностью заменить мойку в пожароопасных и взрывоопасных органических растворителях (бензин, керосин и т.д.).

Кроме того, подключение г метично закрываемой к герметичной системе компрессорно нонденсаторного агрегат посредством клапанов лает возможность осуществлять любую комбвнаиню способов мойки по заданной технологии и, не детали из камеры, производить вакуумную сущку. Отсос паров фреона при вакуумной сушке позволяет сжижать их в компрессорно-конденсаторном агрегате и использовать повторно, а тем самым свеста до минимума потери дорогостоящего 4фво- на и полностью исключить загрязнение окружаюшего помещения при выгрузке деталей из камеры.

Использование разрежения вакуумной емкости для забора в камеру для мойки моюшего агента из секции емкости для

моющего агента дает возможность обойTficb без оополннтельных насосов. Это же ра теженве, используя легкую удаляемость фреона, позволяет производить вакуумную сушку без дополнительного нагрева теплоизлучателями при сушке. В конструлшн агрегата устраняется возможность повторного забора ранее вымытых загрязнений, так как забор ведется из середины секций А и Б емкости 1, где ранее вымытые загрязнёйия с удельным весом меньшим чем у фреона (1,57 г/см), плавают на его поверхности, а тверпые оседают на дно.

формула изобретения

1.Агрегат для Мойки н сушки во фре(Оне-113, содержащий камеру для мойки

и сушки, емкость для моюшего агента, вакуумную емкость, ааборник, установку регенерации и компрессорно-конденсаторный аг зегат, отличающийся тем, что, с целью повышения качества и экономичности обработки, а также улучшения условий труда, камаза для мойки и сушки подсоединена посредством клапанов через Вакуумную емкость к комтфессорнокснденсаторному агрегату.

2.Агрегат по п. 1, о т л и ч а ю - щ и и с н тем, что нижняя часть заборника расположена в средней части емкости для моющего агента.

Источники информации, принятые во внимание при экспертизе

1. Коост О. А. Мойка изделий трихлорэтиленом и другими хлорированными растворителями. Институт научно-технической информации и пропаганды Эстонской ССР н Эстонский совет научно-т-ехнических ойцеств, Таллин, 1969, с, 49.

rz

п

i9

21

2д

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОЛОСТЕЙ ИЗДЕЛИЯ | 2000 |

|

RU2172218C1 |

| Установка для мойки и сушки изделий | 1974 |

|

SU494577A1 |

| Способ очистки оптических деталей и устройство для его осуществления | 1985 |

|

SU1335337A1 |

| Устройство для очистки труб | 1980 |

|

SU1003941A1 |

| Установка для очистки изделий | 1986 |

|

SU1836991A1 |

| Окрасочная линия | 1984 |

|

SU1186280A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1988 |

|

RU2032484C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ВАРЕНО-СУШЕНЫХ КРУП | 2013 |

|

RU2545682C1 |

| Моющий препарат для очистки металлической поверхности | 1974 |

|

SU486039A1 |

Авторы

Даты

1980-06-15—Публикация

1977-12-02—Подача