Изобретение относится к способу очистки оптических деталей и устройству для его осуществления и может быть использовано в полупроводниковой электронике,например,при очистке оптического и электронного оборудования.

Целью изобретения является повышение качества очистки .

Примеры 1-10.Моющий раствор представляет собой водно-масляную эмульсию,содержащую мас.%:

Карбоксиметилцеллюлоза 0,1-0,6

Аммиак2,5-10,0

Ацетон30,0-60,0

ВодаОстальное

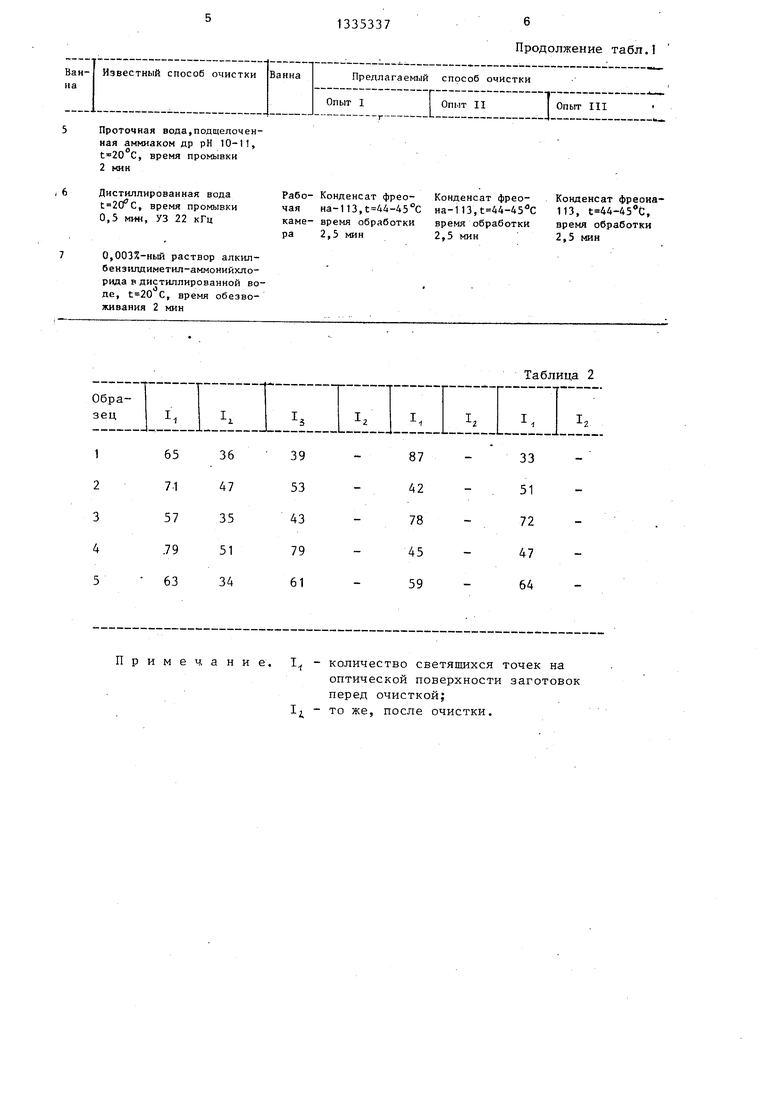

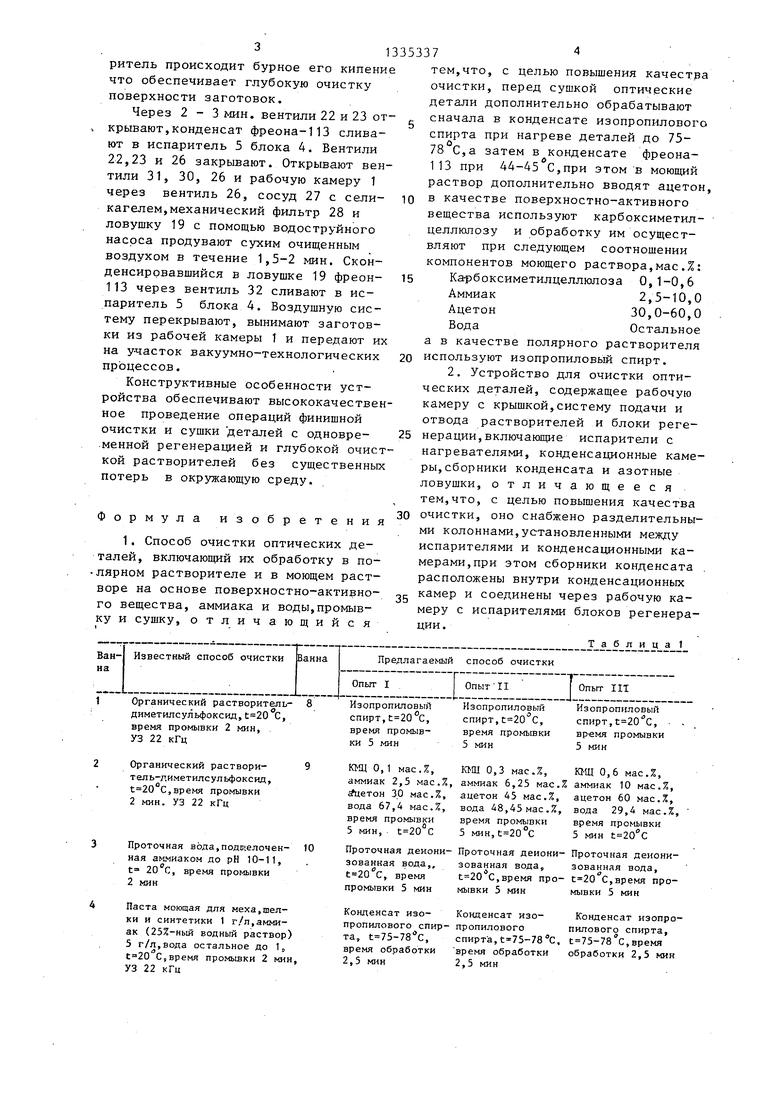

Образцы оптических заготовок обрабатывают сначала в изопропиловом спирте, затем в указанном водно-масляном составе с последующей обработкой деионизованной водой.Режимы обработки, а также сравнительные данные с известным способом представлены в табл. 1 и 2.

При этом Пять образцов оптических заготовок (стекло. Kg) готовят по условиям известного способа и 5 образцов (стекло Kg) по условиям предложенного способа. До и после очистки все образцы подвергают контролю на наличие остаточных загрязнений (по светящимся точкам).

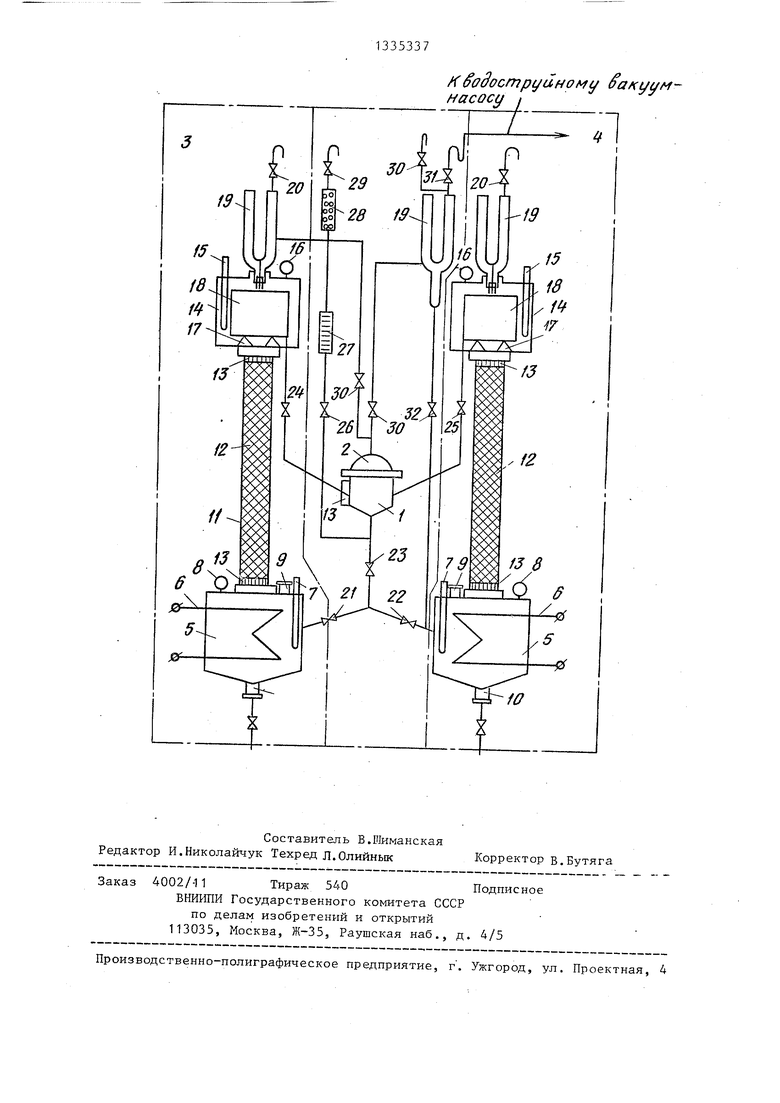

На чертеже изображено устройство для очистки оптических деталей.

Устройство содержит рабочую камеру 1 с крышкой 2, блок 3 регенерации изопропилового спирта,блок 4 регенерации фреона-113, выполненный аналогично блоку 3 и включающий испаритель 5, электронагреватель 6, термометр 7, манометр 8, заливной 9 и сливной 10 штуцера. Кроме того, блоки 3 и 4 включают разделительную колонку 11, заполненную, насадкой 12 типа колец Рашига и снабженную в верхней и нижней частях распределительными решетками 13, и конденсационную камеру 14, оборудованную термометром 15 и манометром 16.На дне конденсационной камеры 14, на рещетчатой подставке 17, установле сборник 18 конденсата,а в верхней части конденсационной камеры 14 смотирована азотная ловушка 19, сообщенная с атмосферой через вентиль 20. Рабочая камера 1 через вентили 21-25 подсоединена трубопроводами системы подачи и отвода растворителей к испарителям 5 и сборникам 18 конденсата блоков 3 и 4 регенерации изопропилового спирта и фреона-113 и расположена между ними так, что ее положение обеспечивает подачу конденсатов изопропилового спирта и фреона-113 в рабочую.камеру 1 и их слив из нее в испарители 5 самотеком. При этом рабочая камера 1 через вентиль 26, сосуд 27 с силикагелем,механический фильтр 28 и вентиль 29 сообщена с атмосферой,а через вентиль 30, азотную ловушку 19 и вентиль 31

соединена с водоструйным вакуумным насосом (не показан).Слив конденсата фреона-113 из ловушки 19 осуществляют после продувки рабочей камеры 1 сухим обеспыпенным воздухом через

вентиль 32 в испаритель 5 фреона-113 блока 4 регенерации.

Устройство работает следуюш 1м образом.

В азотные ловушки 19 заливают

жидкий азот и открывают вентили 20 на линиях сообщения с атмосферой.Изо- пропиловый спирт и фреон-113 через заливные штуцера 9 заливают в испарители 5 блоков 3 и 4 регенерации на

75% их объема.Включают электронагреватели 6 регулируемого напряжения. Растворитель в испарителе 5 нагревается, испаряется и в виде пара поднимается по разделительной колонке 11,

частично конденсируется на поверхности насадки 12 и в виде жидкости стекает в испаритель 5. В результате массообмена между противотоками пара и жидкости по высоте разделительной колонки 11 осуществляется глубокая очистка растворителя от примесей. Чистый растворитель (изопропиловый спирт) в виде пара через конденсационную камеру 14 попадает в азотную

ловушку 19 полностью .конденсируется и стекает в сборник 18 конденсата, в котором нагреваются до температуры пара, выходящего из разделительной колонки 11 в

РУ т.е.

растворители поочередно подают через вентили 24 или 25 в рабочую камеру 1 .. После обработки изопропиловым спиртом заготовок,помещенных предварительно в рабочую камеру 1, они нагреваются до 75 - 78 С, поэтому при подаче конденсата фреона-113 с температурой 44 - 45 С на границе раздела поверхность заготовок-раствоконденсационную каме- до 75-78 С. После этого

ритель происходит бурное его кипение что обеспечивает глубокую очистку поверхности заготовок.

Через 2 - 3 мин. вентили 22 и 23 от- крывают,конденсат фреона-113 сливают в испаритель 5 блока 4. Вентили 22,23 и 26 закрывают. Открывают вентили 31, 30, 26 и рабочую камеру 1 через вентиль 26, сосуд 27 с сели- кагелем,механический фильтр 28 и ловушку 19 с помощью водоструйного насоса продувают сухим очищенным воздухом в течение 1,5-2 мин. Сконденсировавшийся в ловущке 19 фреон- 113 через вентиль 32 сливают в испаритель 5 блока 4. Воздушную систему перекрывают, вынимают заготовки из рабочей камеры 1 и передают их на участок вакуумно-технологических процессов.

Конструктивные особенности устройства обеспечивают высококачественное проведение операций финишной очистки и сушки деталей с одновре- менной регенерацией и глубокой очисткой растворителей без существенных потерь в окружающую среду.

Формула изобретения

1. Способ очистки оптических деталей, включающий их обработку в по- лярном растворителе и в моющем растворе на основе поверхностно-активного вещества, аммиака и воды,промывку и сушку, отличающийся

Органический растворитель диметилсульфоксид, С, время промывки 2 мин, УЗ 22 кГц

Органический раствори- тель-лимегилсульфоксид, С,время лромывки 2 мин. УЗ 22 кГц

Проточная в6да,подс;елочен- 10 нал аммиаком до рН 10-11, t , время промывки 2 мин

Паста моющая для меха,телки и синтетики 1 г/л,аммиак (25%-ный водный раствор) 5 г/л, вода остальное до 1;. С,время промывки 2 мин, УЗ 22 кГц

5 0

5

0

5

тем,что, с целью повышения качества очистки, перед сушкой оптические детали дополнительно обрабатывают сначала в конденсате изопропилового спирта при нагреве деталей до 75- 78 С,а затем в конденсате фреона- 113 при 44-45 С,при этом в моющий раствор дополнительно вводят ацетон, в качестве поверхностно-активного вещества используют карбоксиметил- целлюлозу и обработку им осуществляют при следующем соотношении компонентов моющего раствора,мас.%: Карбоксиметилцеллюлоза 0,1-0,6 Аммиак2,5-10,0

Ацетон30,0-60,0

ВодаОстальное

а в качестве полярного растворителя используют изопропиловый спирт.

2, Устройство для очистки оптических деталей, содержащее рабочую камеру с крышкой,сиетему подачи и отвода растворителей и блоки регенерации, включающие испарители с нагревателями, конденсационные камеры, сборники конденсата и азотные ловушки, отличающееся тем,что, с целью повышения качества очистки, оно снабжено разделительными колоннами,установленными между испарителями и конденсационными камерами, при этом сборники конденсата . расположены внутри конденсационных камер и соединены через рабочую камеру с испарителями блоков регенерации .

Таблица 1

-

Проточная деиоки- зованная вода, С,время промывки 5 мин

Конценсат изо-

- пропилового

спнрТа,75-7В С,

время обработки 2,5 мин

Проточная деиони- зованная вода, С,время промывки 5 мин

Конденсат изопро- пилового спирта, 1 75-78 с,время обработки 2,5 мин

Проточная вода,подщелоченная аммиаком др рН 10-11, С, время промывки 2 мин

Дистиллированная вода t 2CrC, время промывки 0,5 Mw, УЗ 22 кГц

Рабо- Конденсат фрео-Конденсат фрео-Конденсат фреона- чая Ha-113,t 44-45 Cна-113, t 44-45 C113, t 44-45 C, каме- время обработкивремя обработкивремя обработки ра 2,5 мин2,5 мин2,5 мин

0,003%-ный раствор алкил- бензилдиметил-аммонийхло- рида в дистиллированной воде, С, время обезвоживания 2 мин

Примечание. 1 I, количество светящихся точек на оптической поверхности заготовок перед очисткой; то же, после очистки.

Продолжение табл.1

Таблица 2

f( водоструйном у ум- насосу I

4 I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА | 2023 |

|

RU2801732C1 |

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ (ВАРИАНТЫ) | 1991 |

|

RU2095162C1 |

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Агрегат мойки и сушки во фреоне113 | 1977 |

|

SU740865A1 |

| Способ рекуперации растворителей из газовой смеси и устройство для его осуществления | 1981 |

|

SU1031476A1 |

| Азеотропный растворитель | 1976 |

|

SU675068A1 |

| Машина для химической стирки белья | 1975 |

|

SU717189A1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

Изобретение относится к области полупроводниковой электроники и позволяет повысить качество очистки.Образцы оптических деталей обрабатывают в полярном растворителе - изопро- пиловом спирте, а затем в моющем растворе состава, мас.%; карбоксиме- тилцеллюлоза 0,1-0,6; аммиак 2,5- 10,0; ацетон 30,0-60,0; вода остальное.. Затем детали обрабатывают сначала в конденсате изопр опилового спирта при их нагреве до 75-78 С, а затем в конденсате фреона-113 при 44-45 С. После этого детали промывают в деионизованной воде и сушат. 2 с.п. ф-лы, 2 табл., 1 ил. о 9 сл с: 00 СО О1 00 00

| Авторское свидетельство СССР № 966973, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Установка для очистки крупногабаритных изделий органическими растворителями | 1977 |

|

SU710674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Глассман Л.И | |||

| и др | |||

| Аппарат очистки хрупких подложек в парах органических растворителей | |||

| - Электронная техника, сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1987-09-07—Публикация

1985-01-02—Подача