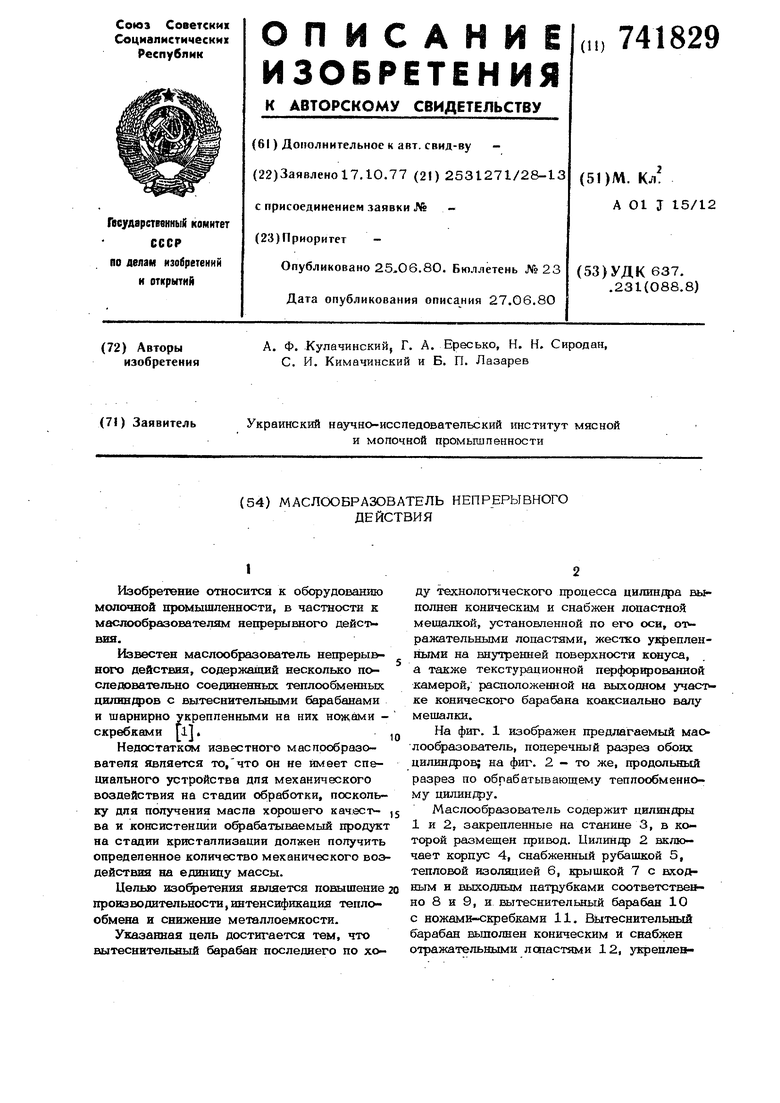

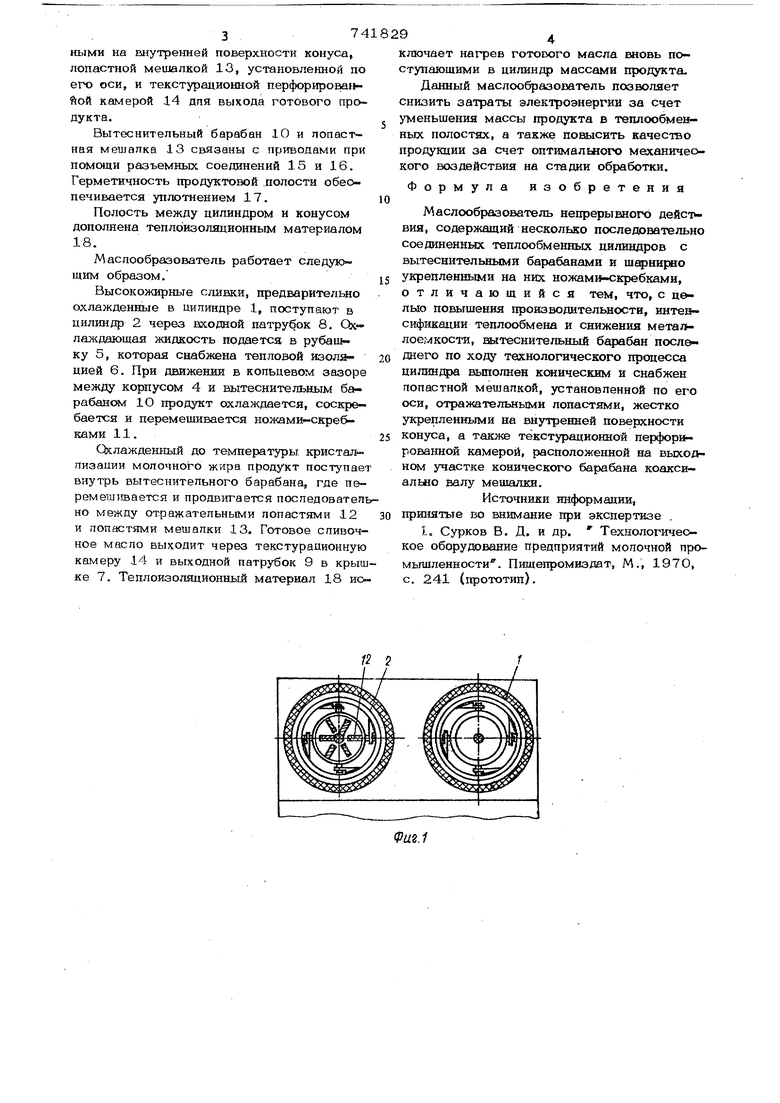

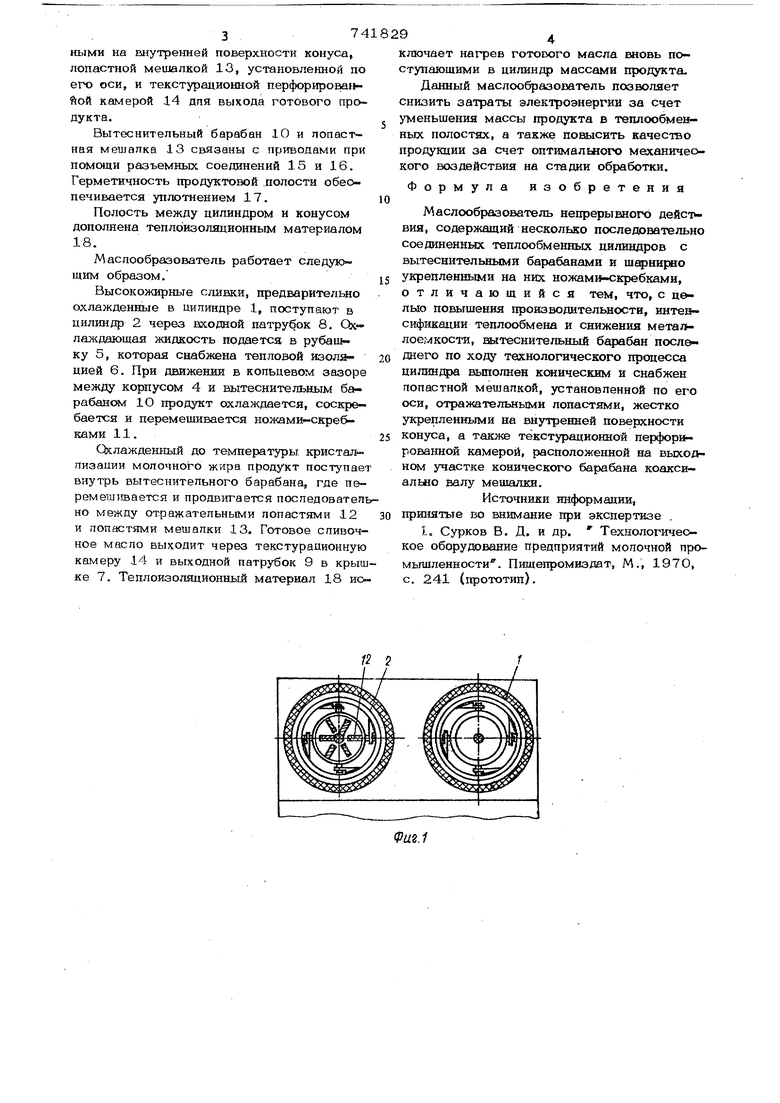

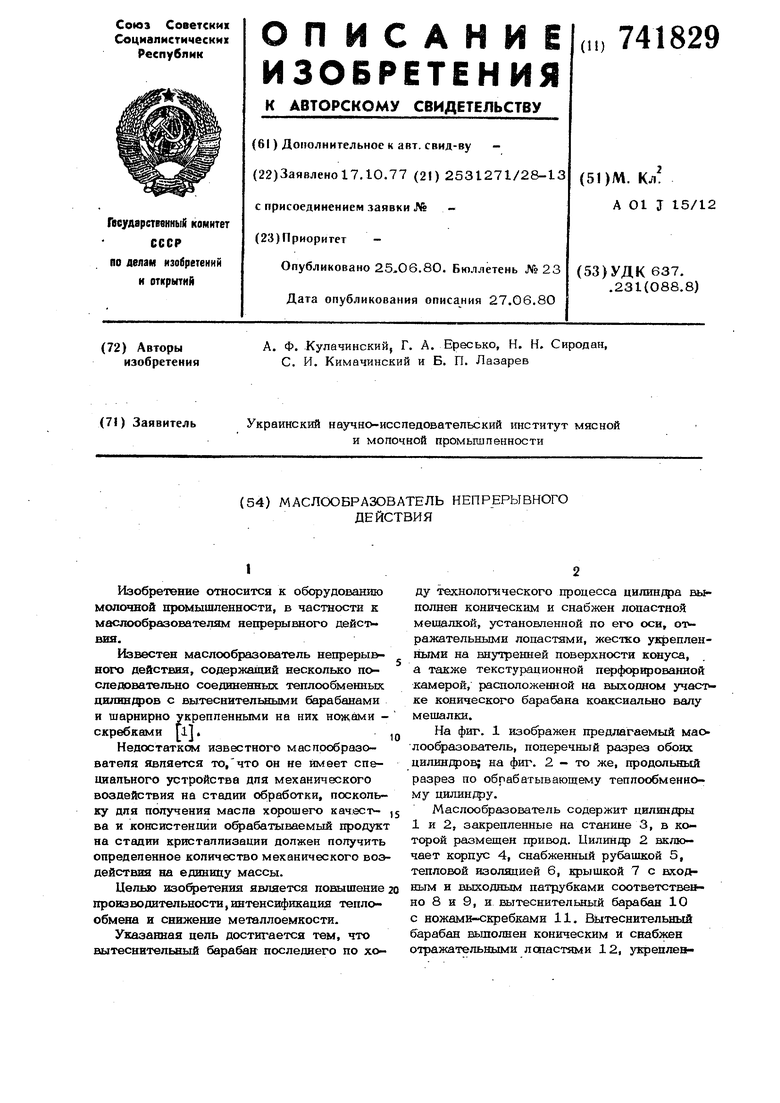

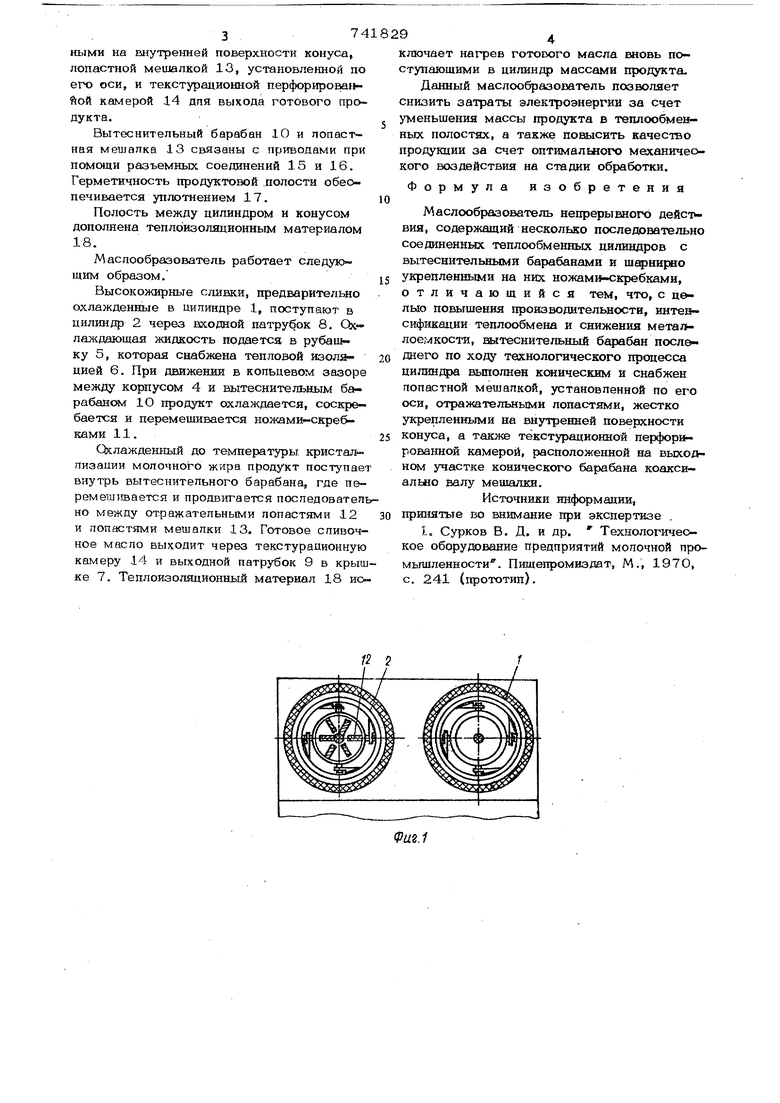

Изобретение относится к оборудованшо молочной нромышленности, в частности к маслообразователям непрерывного дейст ввя. Известен маслообразователь непрерывного действия, содержащий несколько последовательно соединенных теплообменных цияиндров с вытеснителыа 1ми барабанами и шарнирно украппанными на них ногками скребками 1. Недостатком известного маслсюбразоватепя является то,что он не имеет специального устройства для механического воздействия на стадии обработки, поскольку для получения масла хорошетю качества я консистенции обрабатываемый продукт на стадии кристаллизации должен получить определенное количество механического воз действия на единицу массы. Целью Езофетения является повышение производительности,интенсификация теплообмена и снижение металлоемкости. Указанная цель достигается тем, что вытеснительный барабан последнего по ходу технологаческого процесса цилинщэа at полцен коническим и снабжен лопастной мешалкой, установленной по его оси, от ражательными лопастями, жестко укрепленЕсыми на внутренней поверхности конуса, а также текстурационной п фс 0}ованной камерой, расположенной на выходном участ ке конического барабана коаксиально валу мешалкн. На фиг. 1 изображен предлагаемый масу лообразователь, поперечный разрез обоих цилиндров; на фиг. 2 - то же, продольный разрез по обрабатывающему теплообменному цилинрру. Маслообразователь содержит цилиндры 1 и 2, закрепленные на станине 3, в которой размещен привод. Цилиндр 2 включает корпус 4, снабженный рубашкой 5, тепловой изоляцией 6, крышкой 7 с входным и выходным патрубками соответственно 8 и 9, и иытеснительный барабан 10 с ножами-юкребками 11. Вытеснительный барабан выполнен коническим и снабжен отражательными лопастями 12, укрепле ными на внутренней поверхности конуса, лопастной мешалкой 13, установленной по его оси, и текстурационной перфорирош1 гой камерой 14 дпя выхода готового продукта. Вытеспительный барабан 1О и лопастная мешалка 13 связаны с приводами при помощи разъемных соединений 15 и 16. Герметичность продуктовой .полости обеспечивается уплотнением 17. Полость между цилиндром и конусом дополнена теплоизоляционным материалом 18. Маслообразователь работает следующим образом. Высокожирные сливки, предварительно охлажденные в цилиндре 1, поступают в цилиндр 2 через входной патрубок 8. Охлаждающая жидкость подается в рубашку 5, которая снабжена тепловой изоляцией 6. При движении в кольцевом зазоре между корпусом 4 и вытеснительным барабаном 1О продукт охлаждается, соскребается и перемешивается ножами-скребками 11. Охлажденный до температуры кристалпизаиии молочного жира продукт поступае внутрь вытеснительного барабана, где перемешивается и продвигается поспедоватеп но между отражательньши лопастями 12 и лопастями мешапки 13. Готовое спивочное масло выходит через текстурационную камеру 14 и выходной патрубок 9 в крыш ке 7. Теплоизол5щионный материал 18 ис 74 4 лючает нагрев готового масла вновь потупающими в цилиндр массами продукта. Данный маслообразователь позволяет низить затраты электроэнергии за счет меньшения массы продукта в теплообменых полостях, а также ПОЕЫСИТЬ качество родукции за счет оптимального механичеоого воздействия на стадии обработки. Формула изобретения Маслообразователь непрерынного дейс-рвия, содержащий несколько последовательно соединенных теплообмэнных цилиндров с вытеснительными барабанами и шарнирво укрепленными на них ножам -скребками, отличающийся тем, что, с ц&. лью повышения производительности, интеасификацни теплообмена и снижения металлоемкости, вытеснительный барабан последаего по ходу технологического процесса цилиндра вьшолнен ксжическнм и снабжен лопастной мешапкой, установленной по его оси, отражательными лопастями, жестко укрепленными на внутренней поверхности конуса, а также текстурационной перфорированной камерой, расположенной на выходном участке конического барабана коаксиально валу мешалки. Источники информации, принятые во .внимание при экспертизе . to Сурков В. Д. и др. Технологическое оборудование предприятий молочной промышленности. Пшцепромиздат, М., 1970, с, 241 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслообразователь | 1983 |

|

SU1133706A1 |

| Маслообразователь | 1985 |

|

SU1262766A2 |

| Маслообразователь непрерывного действия | 1983 |

|

SU1292682A1 |

| Маслообразователь непрерывного действия | 1982 |

|

SU1073911A1 |

| Охладитель молока | 1989 |

|

SU1745162A1 |

| Теплообменный аппарат | 1978 |

|

SU665285A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МОЛОЧНОЙ ПРОДУКЦИИ | 1994 |

|

RU2083097C1 |

| Маслообразователь непрерывного действия | 1960 |

|

SU144670A1 |

| УСТАНОВКА ДЛЯ ЗАКВАСКИ МОЛОКА | 1991 |

|

RU2007910C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2072491C1 |

15

I / f Т Т I

ЮЛв

А 7 /

xx/yx sg X X t y s / x i 44- /

I У f у Т( /1

Т А

/J /4

л 4

Авторы

Даты

1980-06-25—Публикация

1977-10-17—Подача