Устройство относится к полупроводниковому производству и предназначено для поддерживания монокристаллов полупроводниковых м териалов в процессе резки и съема отрезанных пластин. Известны устройства, предназначенные для удерживания и захвата заготовок и деталей с помощью вакуумных присосов, содержащие полый стержень, перемещающийся в корпусе, к которому подведен вакуум 1. Известное устройство не обеспечивает согласованного движения корпуса относительно закрепляемых заготовок и требует применения дополнительных устройств при автоматизации процесса. Известно устройство для съема отрезанных пластин, содержащее корпус с гидроцилиндром полости которого соединены с источником гид равлического давления, порщень, установленны в гидродилиндре и вакуумный присос, соединенный с источником вакуума, вакуумную и гидравлическую магистраль, применяемое преимущественно на станках для резки монокристаллов полупроводниковых материалов 2. Недостатком устройства является то, что вакуумный присос, подводимый к отрезаемой пластине в конце реза, оказьгеает на нее динамическое воздействие, что часто приводит к сколу и поломкам отрезанньЕх пластИн. Цель изобретения - повышение качества отрезаемых пластин и увели)ение выхода годных. Поставленная цель достигается тем, что в известном устройстве, содержащем корпус с гидроцилиндром, полости которого соединены с источником гидравлического давления, порщень установленный в гидроцилиндре и вакуумньш присос, соединенный с источником вакуума, корпус установлен на верхнем столе станка в поперечных направляющих и шарнирно соединен с неподвижной частью станка, при этом в поршне выполнена сквозная осевая расточка, а которой подвижно установлен щток с закрепленным на его конце вакуумным присосом, а замьгкающий элемент шарнира выполнен в виде стержня, свободно скользящего в направляющих втулках, ось которых параллельна направлению движения стола станка.

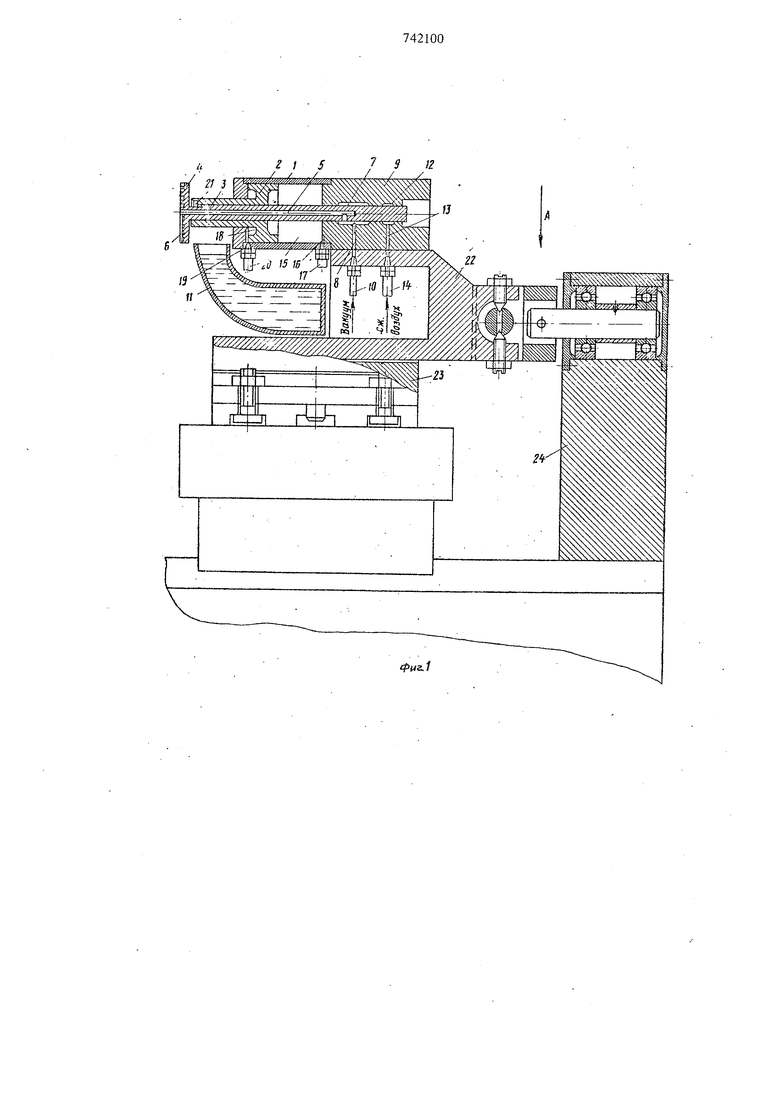

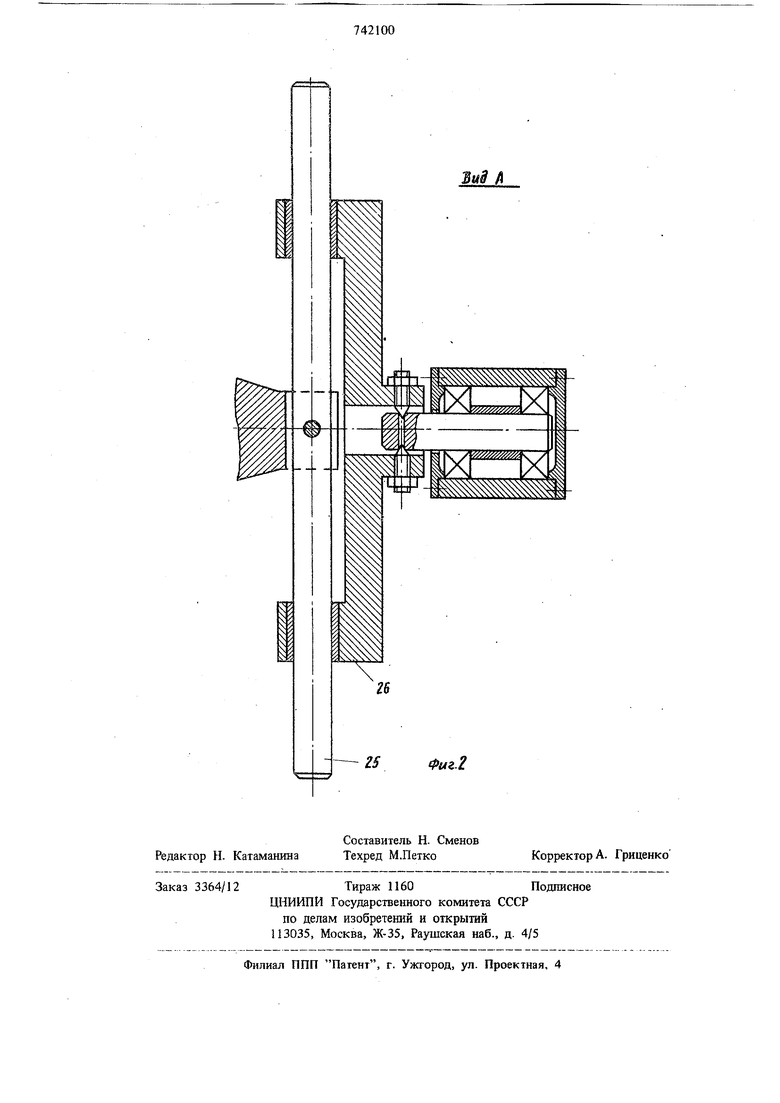

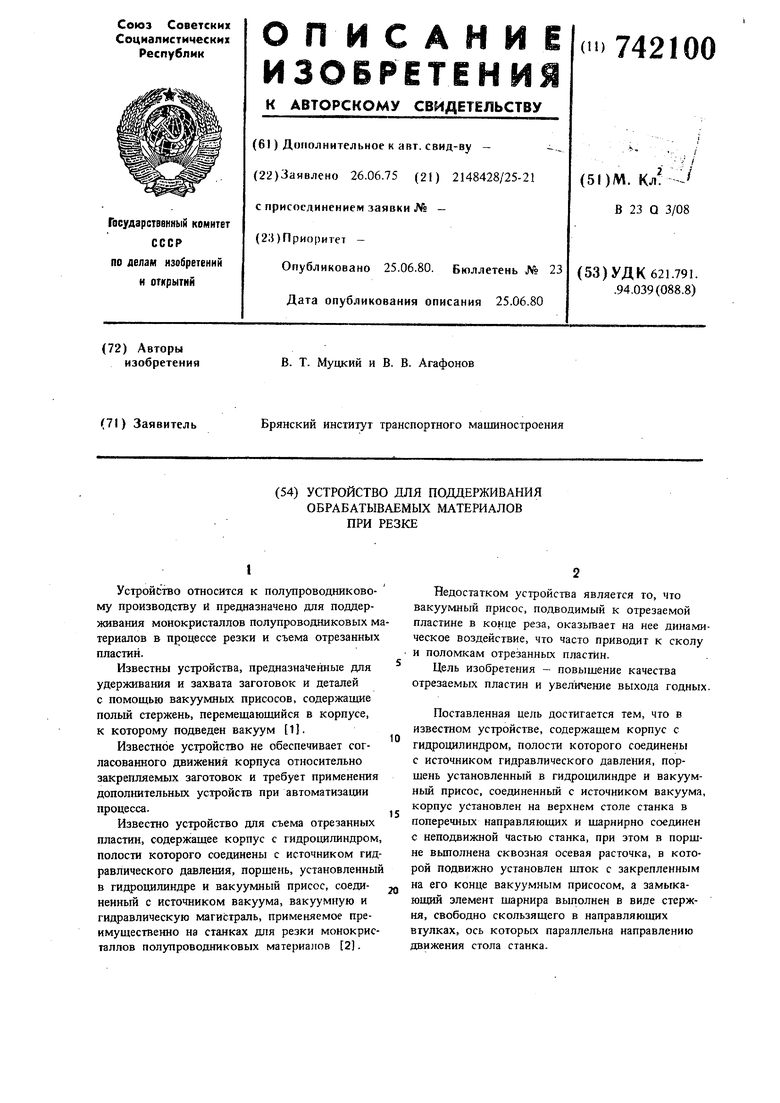

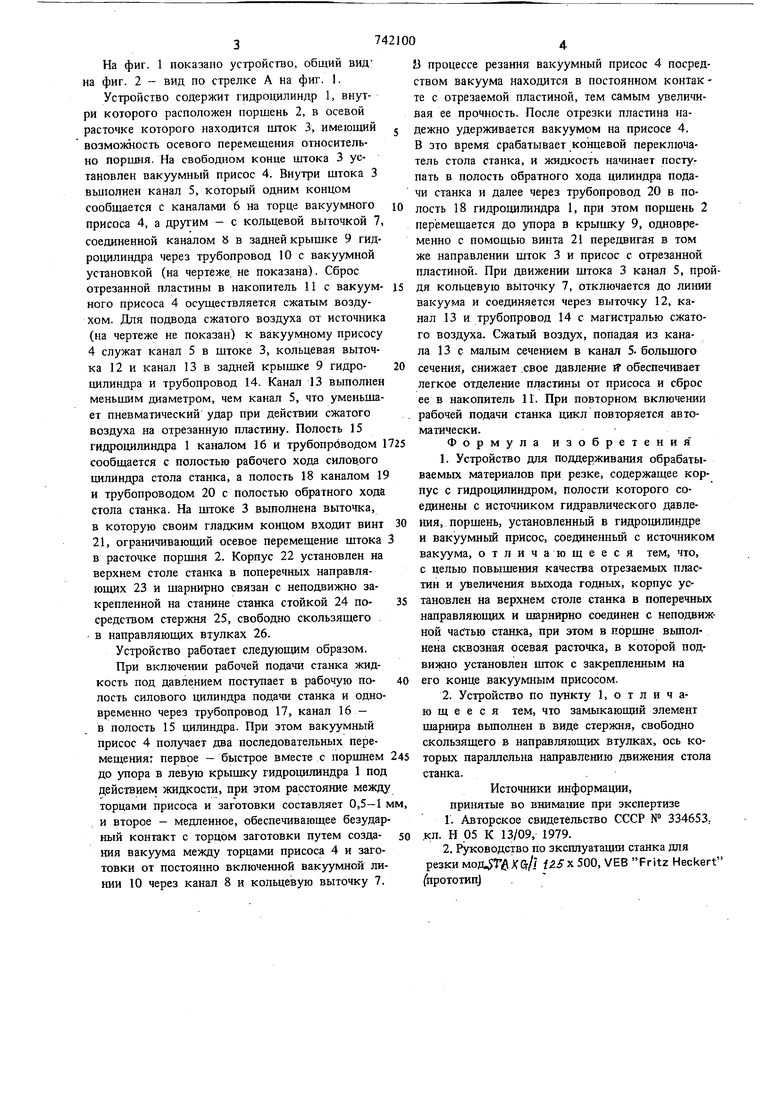

На фиг. 1 показано устройство, общий вид на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство содержит гидроцилиндр 1, внутри которого расположен поршень 2, в осевой расточке которого находится шток 3, имеющий возмо |шость осевого перемещения относительно поршня. На свободном конце штока 3 установлен вакуумный присос 4. Внутри штока 3 вьцшлнен канал 5, который одним концом сообщается с каналами 6 на торце вакуумного присоса 4, а другим - с кольцевой выточкой 7, соединенной каналом Ь в задней крышке 9 гидроцилиндра через трубопровод 10 с вакуумной установкой (на чертеже, не показана). Сброс отрезанной пластины в накопитель 11 с вакуумного присоса 4 осуществляется сжатым воздухом. Для подвода сжатого воздуха от источника (на чертеже не показан) к вакуумному присосу 4 служат канал 5 в штоке 3, кольцевая выточка 12 и канал 13 в задней крышке 9 гидроцилиндра и трубопровод 14. Канал 13 выполнен меньшим диаметром, чем канал 5, что уменьшает пневматический удар при действии сжатого воздуха на отрезанную пластину. Полость 15 гидроцилиндра 1 каналом 16 и трубопроводом 1 сообщается с полостью рабочего хода силов.ого цилиндра стола станка, а полость 18 каналом 19 и трубопроводом 20 с полостью обратного хода стола станка. На штоке 3 выполнена выточка, в которую своим гладким концом входит винт 21, ограничивающий осевое перемещение штока в расточке поршня 2. Корпус 22 установлен на верхнем столе станка в поперечных направляющих 23 и щарнирно связан с неподвижно закрепленной на станине станка стойкой 24 посредством стержня 25, свободно скользящего в направляющих втулках 26.

Устройство работает следующим образом. При включении рабочей подачи станка жидкость под давлением поступает в рабочую попость силового цилиндра станка и одновременно через трубопровод 17, канал 16 - в полость 15 цилиндра. При этом вакуумный присос 4 получает два последовательных перемещения: первое - быстрое вместе с поршнем до упора в левую крышку гидроцилиндра 1 под действием жидкости, при этом расстояние между торцами Присоса и заготовки составляет 0,5-1 м и второе - медленное, обеспечивающее безударный контакт с торцом заготовки путем создания вакуума между торцами присоса 4 и заготовки от постоянно включенной вакуумной линии 10 через канал 8 и кольцевую выточку 7.

У процессе резания вакуумный присос 4 посредством вакуума находится в постоянном контак те с отрезаемой пластиной, тем самым увеличивая ее прочность. После отрезки пластина надежно удерживается вакуумом на присосе 4. В это время срабатывает концевой переключатель стола станка, и жидкость начинает поступать в полость обратного хода цилиндра подачи станка и далее через трубопровод 20 в полость 18 гидроцилиндра 1, при этом поршень 2 перемешается до упора в крышку 9, одновременно с помощью винта 21 передвигая в том же направлении шток 3 и присос с отрезанной пластиной. При движении штока 3 канал 5, продя кольцевую выточку 7, отключается до линии вакуума и соединяется через выточку 12, канал 13 и трубопровод 14 с магистралью сжатого воздуха. Сжатый воздух, попадая из канала 13 с малым сечением в канал 5. большого сечения, снижает .свое давление $г обеспечивает легкое отделеьше пластины от присоса и сброс ее в накопитель П. При повторном включении рабочей подачи станка цикл повторяется автоматически.

Формула изобретения

1.Устройство для поддерживания обрабатываемых материалов при резке, содержащее корпус с гидроципиндром, полости которого соединены с источником гидравлического давления, поршень, установленньш в гидроцилиндре

и вакуумный присос, соеданенный с источником вакуума, отличающееся тем, что, с целью повыщения качества отрезаемых п.гистин и увеличения выхода годных, корпус установлен на верхнем столе станка в поперечных направляющих и шарнирно соединен с неподвижной частью станка, при этом в поршне вьшолнена сквозная осевая расточка, в которой подвижно установлен шток с закрепленным на его конце вакуумным присосом.

2.Устройство по пункту 1, о т л и ч аю щ е е с я тем, что замыкающий элемент шарнира вьшолнен в виде стержня, свободно скользящего в направляющих втулках, ось которых параллельна направлению движения стола станка..

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 334653: .кл. Н 05 К 13/09, 1979.

2.Руководство по эксплуатации станка для резки . /25X 500, VEB Fritz Heckert (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддерживания деталей при обработке | 1981 |

|

SU1029268A1 |

| Вакуумный захват | 1981 |

|

SU1020346A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2150138C1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Механизм управления станка для резки изделия М.Г.Ураевского | 1981 |

|

SU1089307A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2118842C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| Переносный станок для притирки клапанов к гнездам двигателя | 1958 |

|

SU116038A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1996 |

|

RU2123716C1 |

Авторы

Даты

1980-06-25—Публикация

1975-06-26—Подача