Изобретение относится к литейному производству и может быть ис- пользовано при изготовлении разойых вакуумно-пленочных форм в цехах с различным уровнем механизации,включая мелкие цехи.

Цель изобретения - увеличение производительности, повышение качества литья и улучшение условий зксплуата- ции автомата.

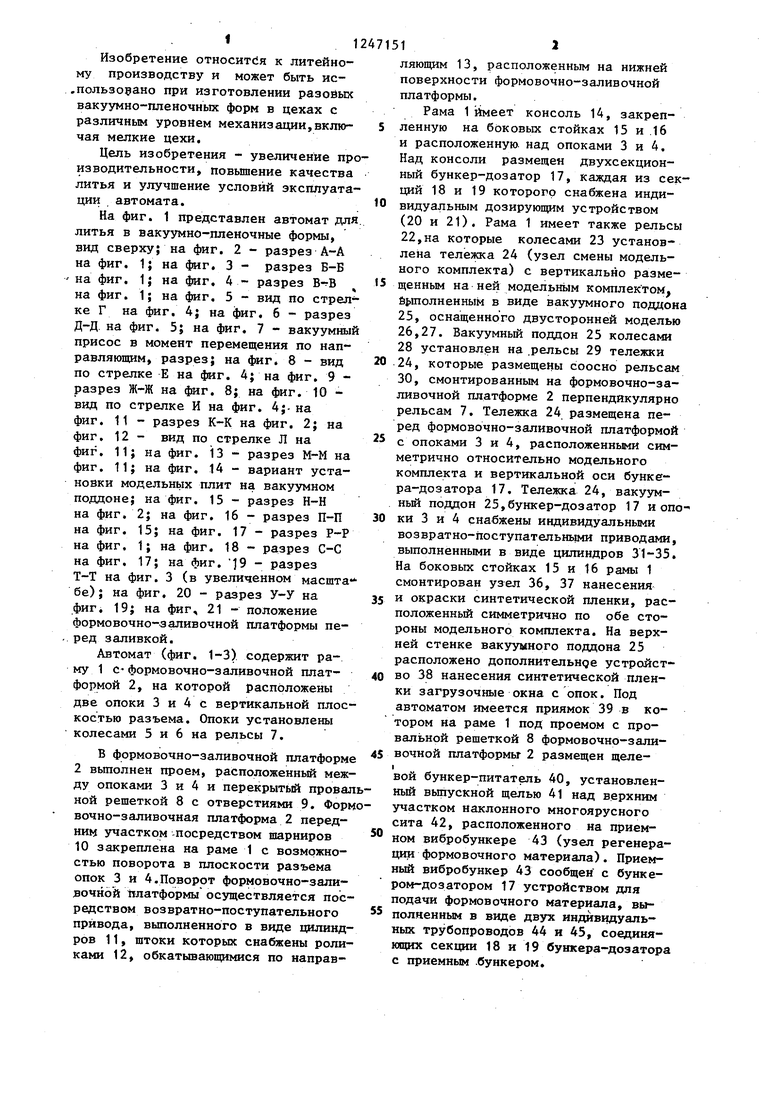

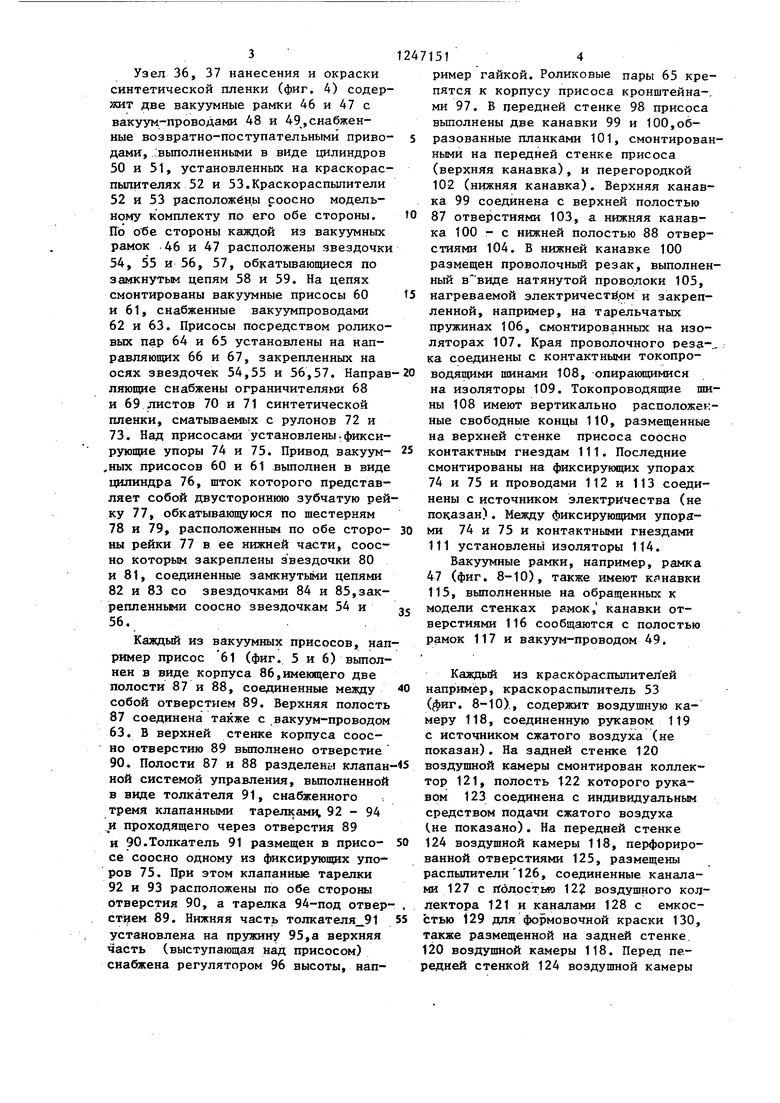

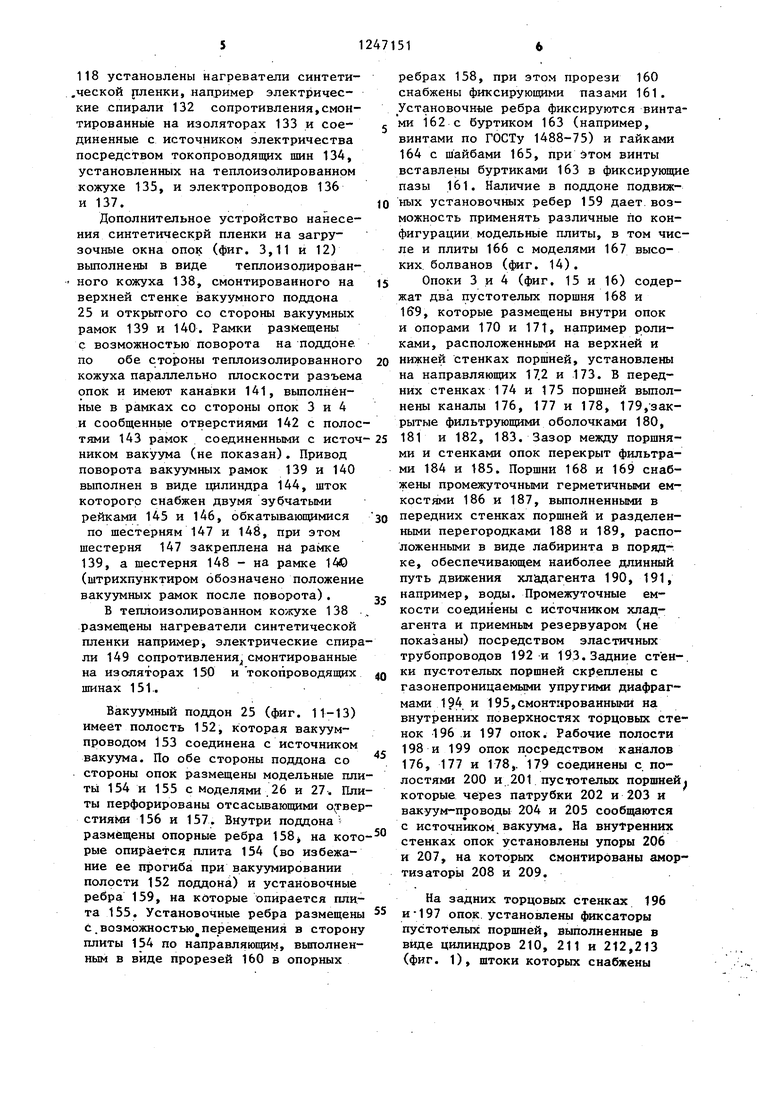

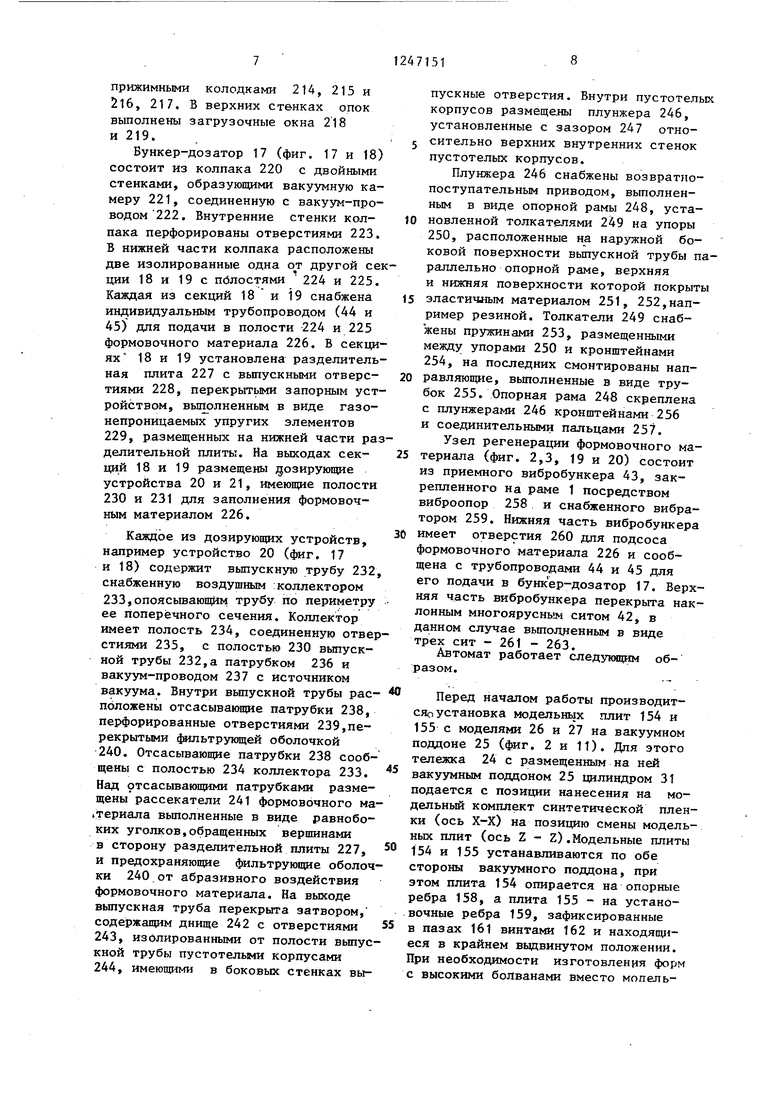

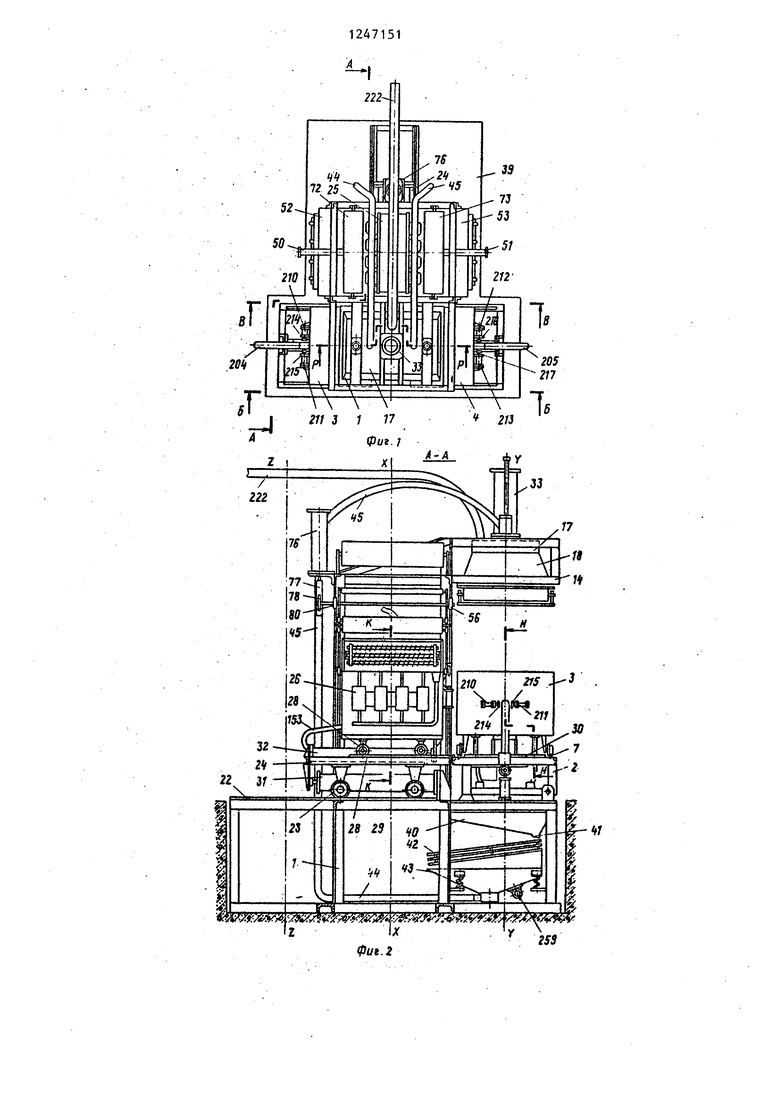

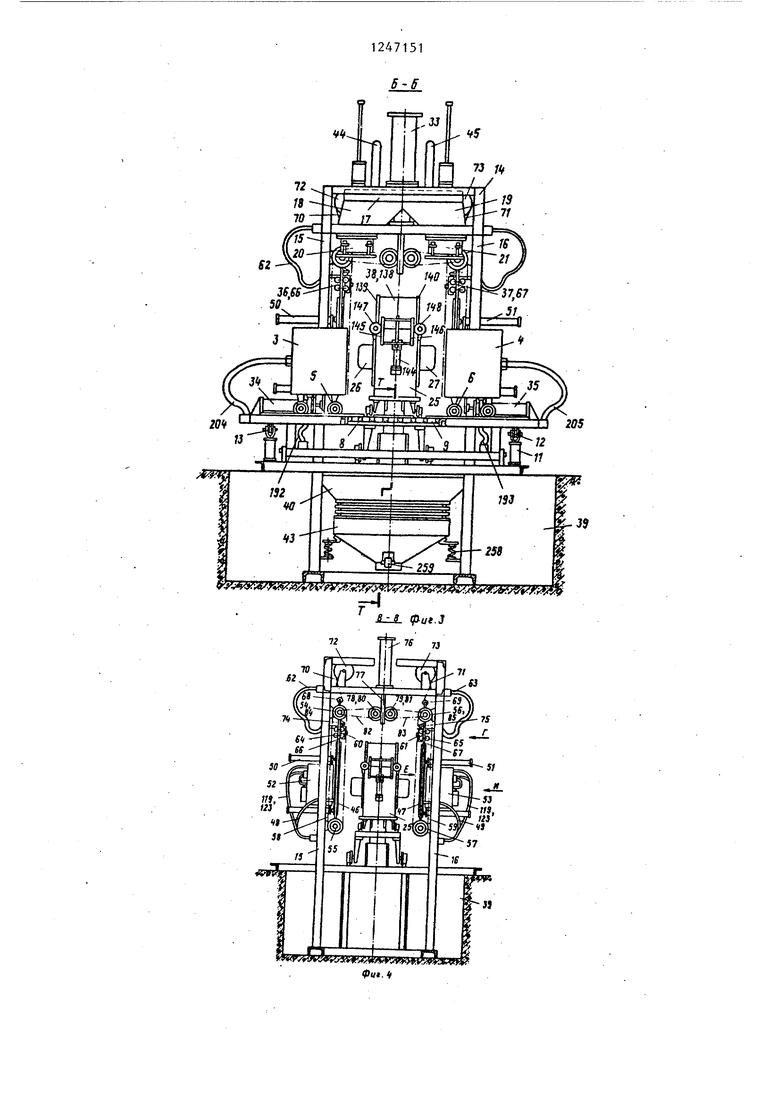

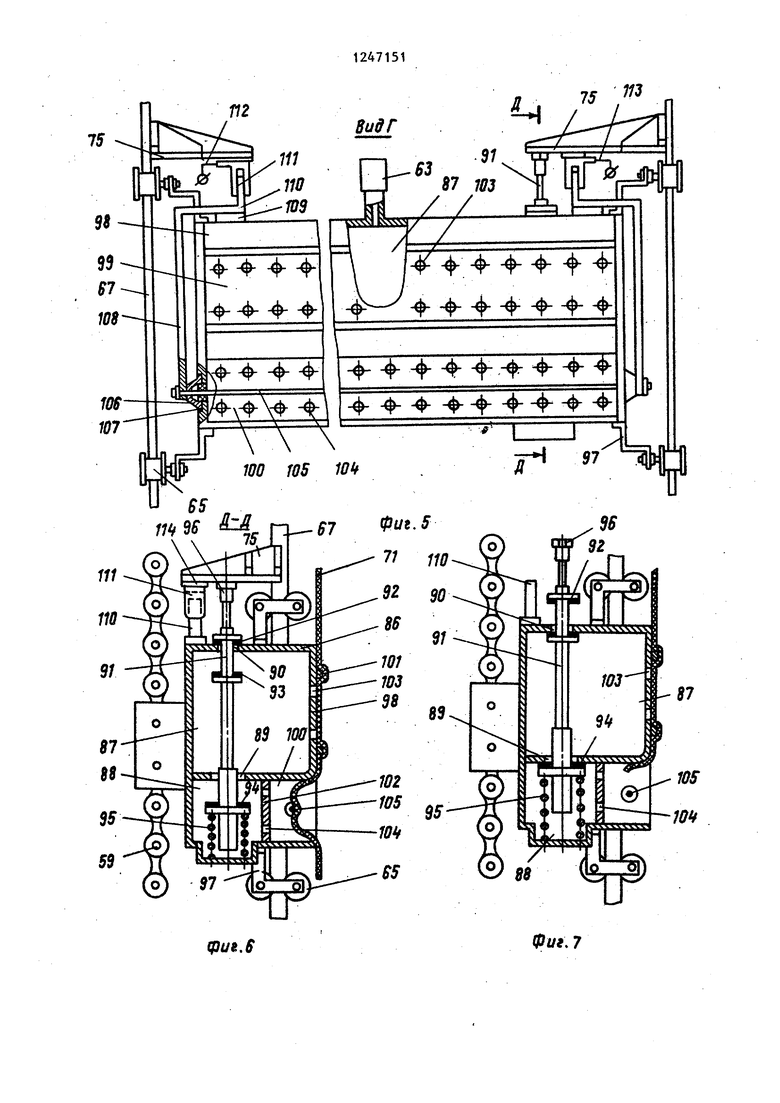

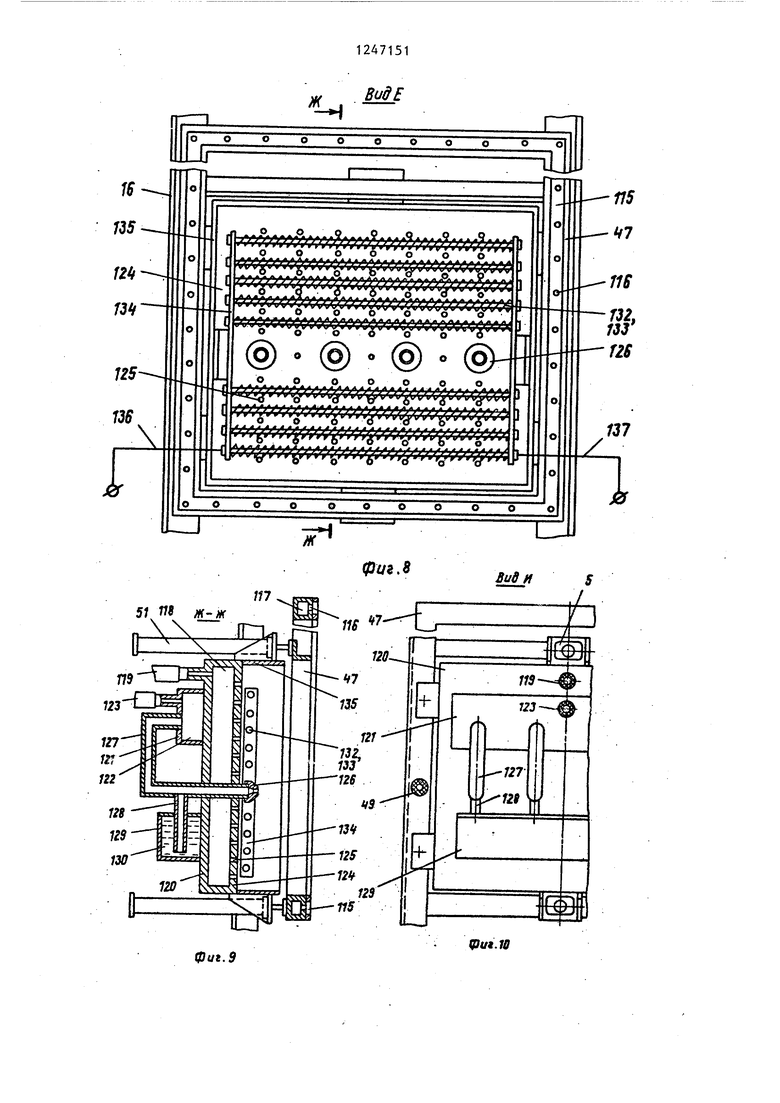

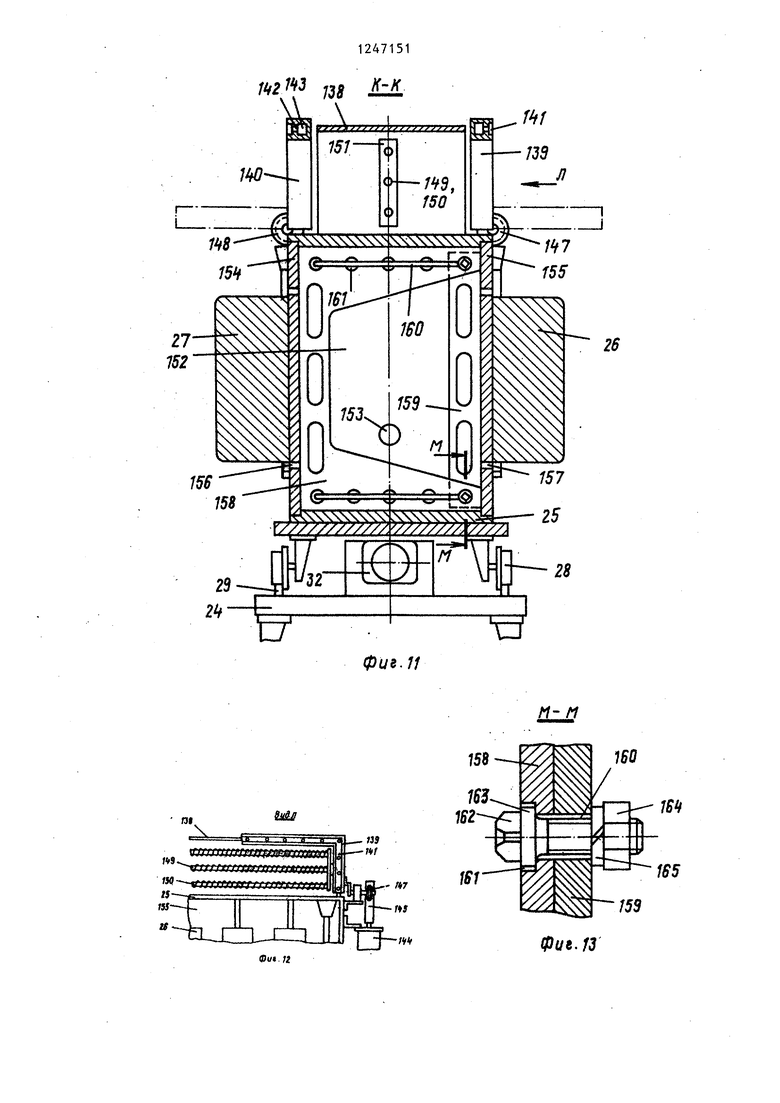

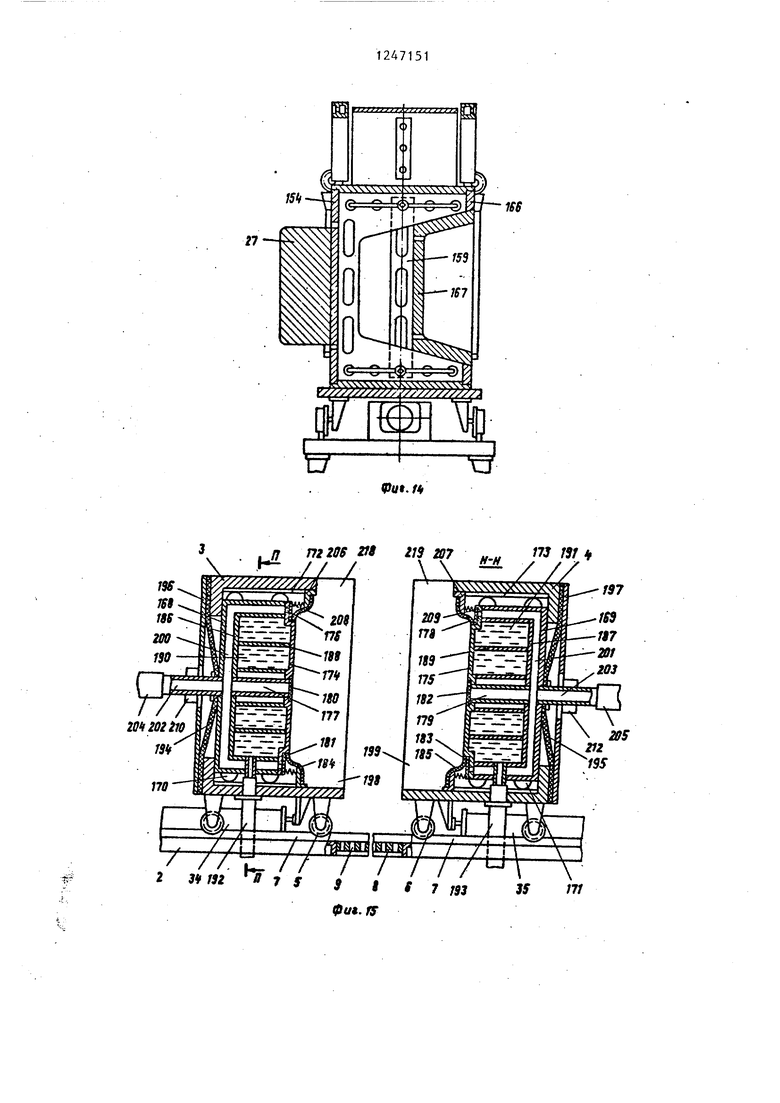

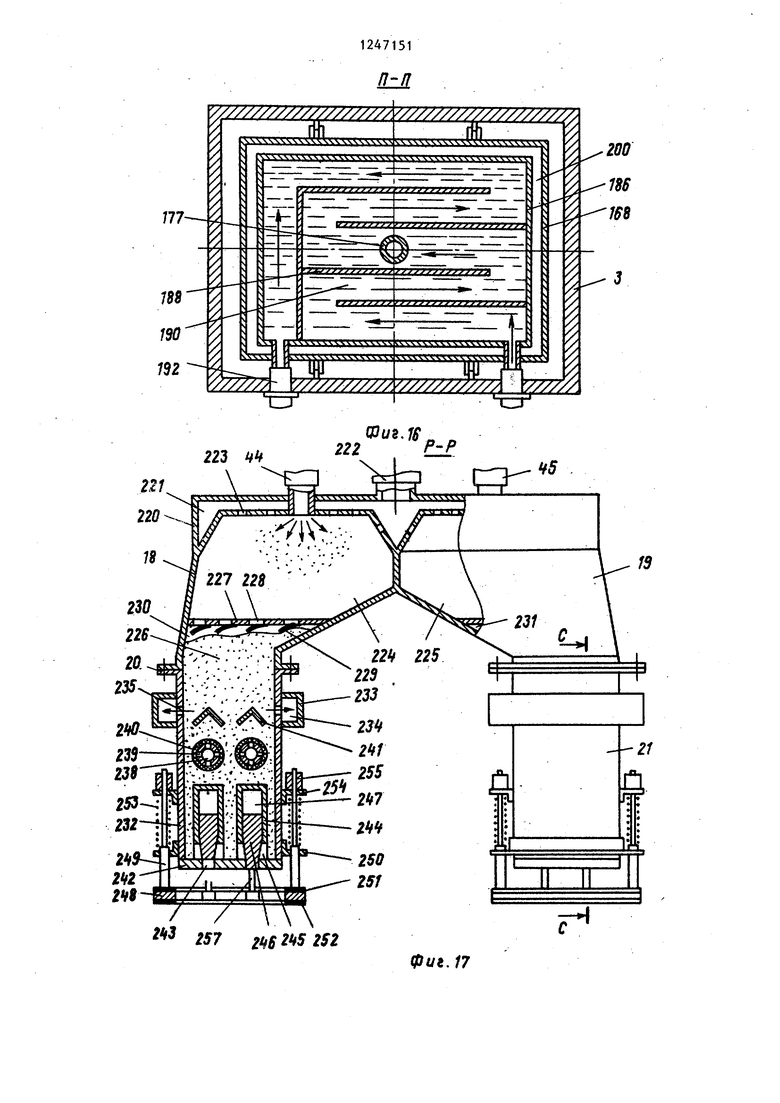

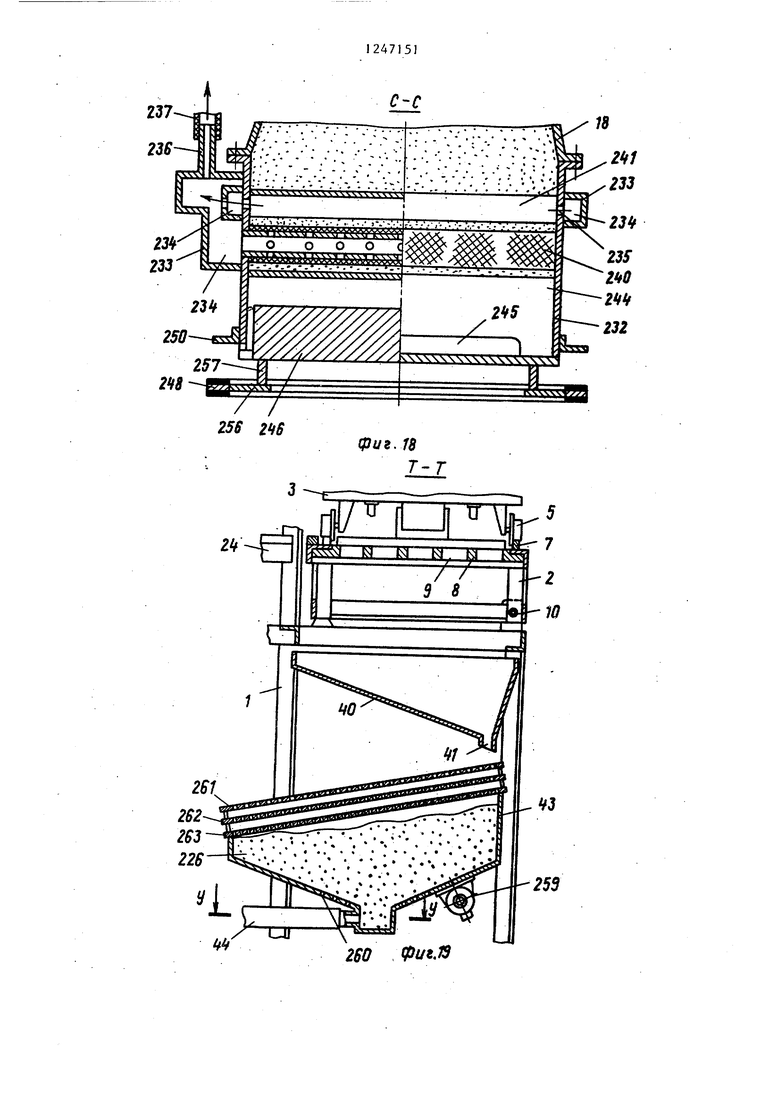

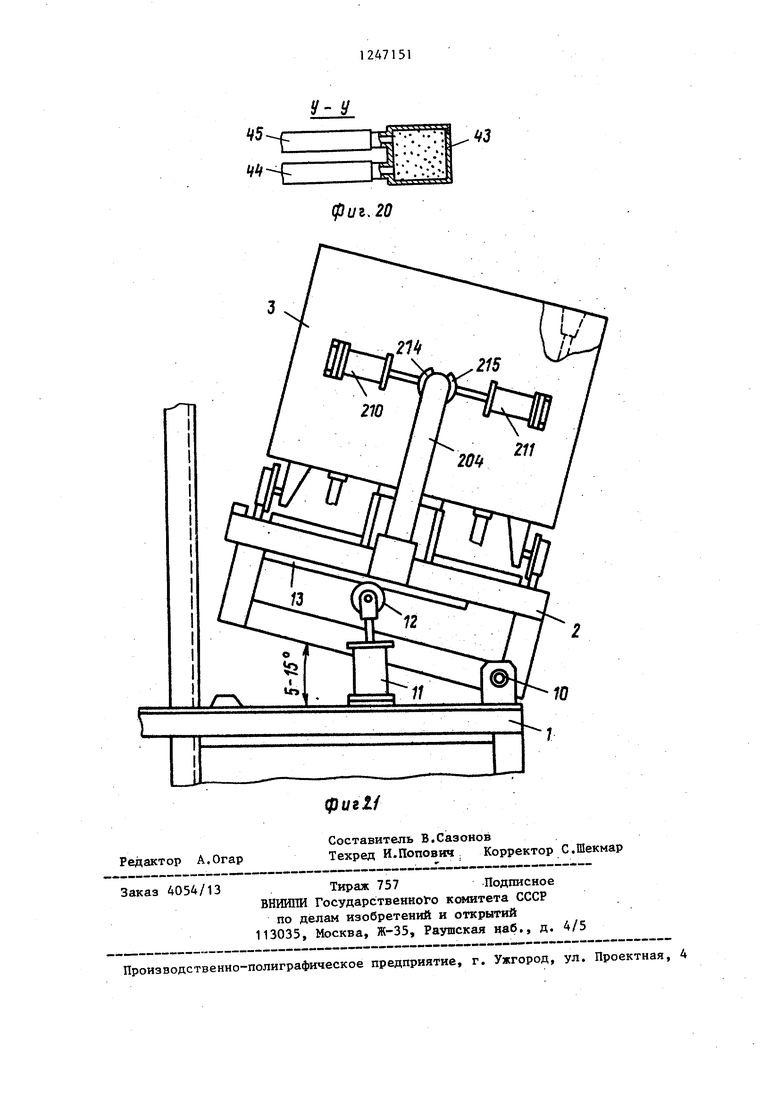

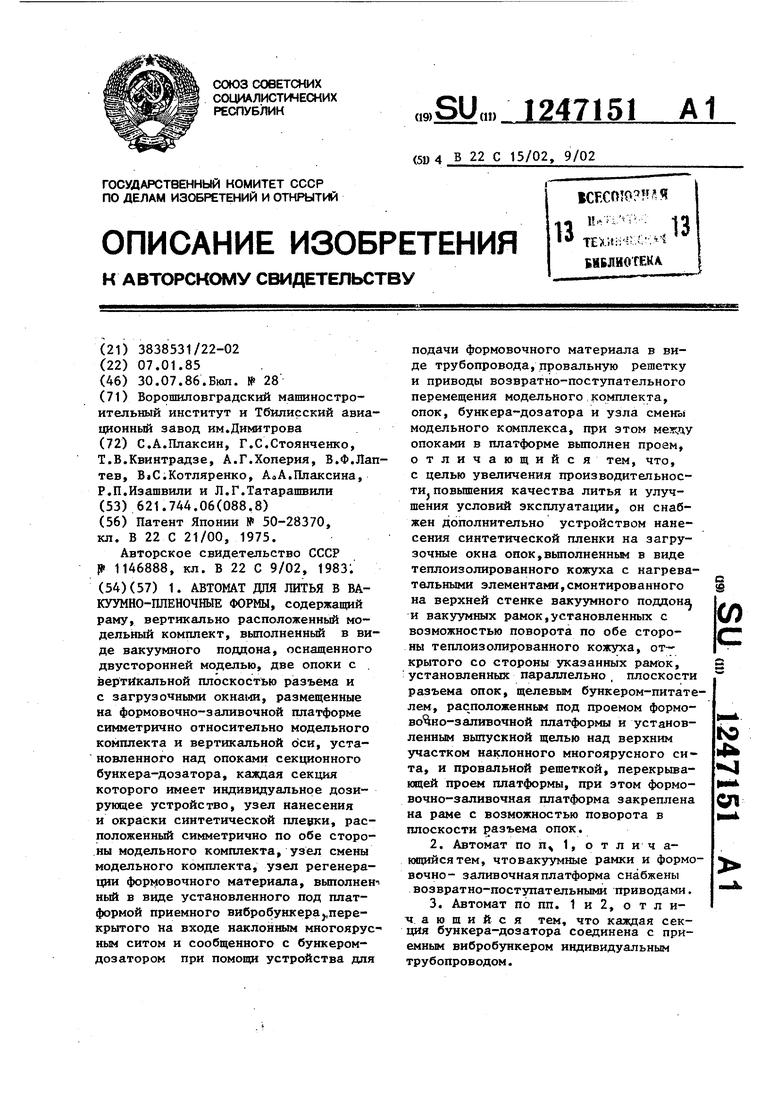

На фиг. 1 представлен автомат для. литья в вакуумно-пленочные формы, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез на фиг. 1; на фиг. 5 - вид по стрелке Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - вакуумшлй присос в момент перемещения по направляющим, разрез; на фиг, 8 - вид по стрелке Е на фиг. 4; на фиг. 9 - разрез Ж-Ж на фиг. 8; на фиг. 10 - вид по стрелке И на фиг. 4;- на фиг. 11 - разрез К-К на фиг. 2; на фиг. 12 - вид по стрелке Л на фиг. 11; на фиг. 13 - разрез М-М на фиг. 11; на фиг. 14 - вариант установки модельных плит на вакуумном поддоне; на фиг. 15 - разрез Н-Н на фиг. 2; на фиг. 16 - разрез П-П на фиг. 15; на фиг. 17 - разрез Р-Р на фиг. 1; на фиг. 18 - разрез С-С на фиг. 17; на фиг. 19 - разрез Т-Т на фиг. 3 (в увеличенном масшта бе); на фиг. 20 - разрез У-У на фиг. 19; на фиг, 21 - положение

формовочно-заливочной платформы перед заливкой.

Автомат (фиг. 1-3) содержит раму 1 с-формовочно-заливочной платформой 2, на которой расположены две опоки 3 и 4 с вертикальной плоскостью разъема. Опоки установлены колесами 5 и 6 на рельсы 7.

В формовочно-заливочной платформе 2 выполнен проем, расположенный между опоками 3 и 4 и перекрытьй провалной рещеткой 8 с отверстиями 9. Форм вочно-заливочная платформа 2 передним участком -посредством шарниров 10 закреплена на раме 1 с возможностью поворота в плоскости разъема опок 3 и 4.Поворот формовочно-заливочной платформы осуществляется посредством возвратно-поступательного привода, выполненного в виде цилиндров 11, штоки которых снабжены роликами 12, обкатывающимися по направ

5

0

5

0

5

0

5

50

55

ляющим 13, расположенным на нижней поверхности формовочно-заливочной платформы.

Рама 1 имеет консоль 14, закрепленную на боковых стойках 15 и 16 и расположенную над опоками 3 и 4. Над консоли размещен двухсекционный бункер-дозатор 17, каждая из секций 18 и 19 которого снабжена индивидуальным дозирующим устройством (20 и 21). Рама 1 имеет также рельсы 22,на которые колесами 23 установлена тележка 24 (узел смены модельного комплекта) с вертикально размещенным на ней модельнь1м комплектом, Й1 толненным в виде вакуумного поддона 25, оснащенного двусторонней моделью 26,27. Вакуумный поддон 25 колесами 28 установлен на .рельсы 29 тележки 24, которые размещены соосно рельсам 30, смонтированным на формовочно-заливочной платформе 2 перпендикулярно рельсам 7. Тележка 24 размещена перед формовочно-заливочной платформой с опоками 3 и 4, расположенными симметрично относительно модельного комплекта и вертикальной оси бункера-дозатора 17. Тележка 24, вакуум- ньй поддон 25,бункер-дозатор 17 и опоки 3 и 4 снабжены индивидуальными возвратно-поступательными приводами, выполненными в виде цилиндров 31-35. На боковых стойках 15 и 16 рамы 1 смонтирован узел 36, 37 нанесения и окраски синтетической пленки, расположенный симметрично по обе стороны модельного комплекта. На верхней стенке вакуумного поддона 25 расположено дополнительнде устройство 38 нанесения синтетической пленки загрузочные окна с опок. Под автоматом имеется приямок 39 в котором на раме 1 под проемом с провальной решеткой 8 формовочно-заливочной платформы- 2 размещен щеле- I

вой бункер-питатель 40, установленный выпускной щелью 41 над верхним участком наклонного многоярусного сита 42, расположенного на приемном вибробункере 43 (узел регенерации формовочного материала). Приемный вибробункер 43 сообщен с бункером-дозатором 17 устройством для подачи формовочного материала выполненным в виде двух индивидуаль- ньк трубопроводов 44 и 45, соединяющих секции 18 и 19 бункера-дозатора с приемным .бункером.

Узел 36, 37 нанесения и окраски синтетической пленки (фиг. А) содержит две вакуумные рамки 46 и 47 с вакуум-проводами 48 и 49,снабженные возвратно-поступательными приводами, ::выполненными в виде цилиндров 50 и 51, установленных на краскорас- пьшителях 52 и 53.Краскораспылители 52 и 53 расположёны соосно модельному комплекту по его обе стороны. ПЬ обе стороны каждой из вакуумных рамок 46 и 47 расположены звездочки 54, 55 и 56, 57, обкатывающиеся по замкнутым цепям 58 и 59. На цепях смонтированы вакуумные присосы 60 и 61, снабженные вакузт проводами 62 и 63. Присосы посредством роликовых пар 64 и 65 установлены на направляющих 66 и 67, закрепленных на осях звездочек 54,55 и 56,57. Направляющие снабжены ограничителями 68 и 69 листов 70 и 71 синтетической пленки, сматьшаемых с рулонов 72 и 73. Над присосами установлены.фиксирующие упоры 74 и 75. Привод вакуум- ,ных присосов 60 и 61 выполнен в виде цилиндра 76, шток которого представляет собой двустороннкмо зубчатую рейку 77, обкатывающуюся по шестерням 78 и 79, расположенным по обе стороны рейки 77 в ее нижней части, соосно которым закреплены звездочки 80 и 81, соединенные замкнутыми цепями 82 и 83 со звездочками 84 и 85,зак- репленньми соосно звездочкам 54 и 56.

Каждый из вакуумных присосов, нап ример присос 61 (фиг. 5 и 6) вьтол- нен в виде корпуса 86,имеющего две полости 87 и 88, соединенные между собой отверстием 89. Верхняя полость 87 соединена также с .вакуум-проводом 63. В верхней стенке корпуса соосно отверстию 89 выполнено отверстие 90. Полости 87 и 88 разделены клапанной системой управления, вьтолненной в виде толкателя 91, снабженного тремя клапанными тарелками 92-94 .и проходящего через отверстия 89 и 90.Толкатель 91 размещен в присосе соосно одному из фиксирующих упоров 75. При этом клапанные тарелки 92 и 93 расположены по обе стороны отверстия 90, а тарелка 94-под отвер- 89. Нижняя часть толкателя 91 установлена на пружину 95,а верхняя часть (выступающая над присосом) снабжена регулятором 96 высоты, нап2471514

ример гайкой. Роликовые пары 65 крепятся к корпусу присоса кронштейна-, ми 97. В передней стенке 98 присоса вьшолнены две канавки 99 и 100,об- 5 разованные планками 101, смонтированными на передней стенке присоса (верхняя канавка), и перегородкой 102 (нижняя канавка). Верхняя канавка 99 соединена с верхней полостью О 87 отверстиями 103, а нижняя канавка 100 - с нижней полостью 88 отверстиями 104. В нижней канавке 100 размещен проволочный резак, выполненный натянутой проволоки 105, t5 нагреваемой злектричестйрм и закрепленной, например, на тарельчатых пружинах 106, смонтированных на изоляторах 107. Края проволочного реза- ка соединены с контактными токопро20 водящими шинами 108, опирающимися

на изоляторы 109. Токопроводящие шины 108 имеют вертикально расположенные свободные концы 110, размещенные на верхней стенке присоса соосно 25 контактным гнездам 111. Последние смонтированы на фиксирующих упорах 74 и 75 и проводами 112 и 113 соединены с источником электричества (не показан). Между фиксирующими упора- 30 ми 74 и 75 и контактными гнездами 111 установлены изоляторы 114.

Вакуумные рамки, например, рамка 47 (фиг. 8-10), также имеют канавки 115, выполненные на обращенных к 5 модели стенках рамок, канавки отверстиями 116 сообщаются с полостью рамок 117 и вакуум-проводом 49,

Каждый из краскбраспыпител ей 0 например, краскораспылитель 53

(иг. 8-10),, содержит воздушную камеру 118, соединенную рукавом 119 с источником сжатого воздуха (не показан). На задней стенке 120 5 воздушной камеры смонтирован коллектор 121, полость 122 которого рукавом 123 соединена с индивидуальным средством подачи сжатого воздуха (не показано). На передней стенке 0 124 воздушной камеры 118, перфорированной отверстиями 125, размещены распылители 126, соединенные каналами 127 с п:длостью 122 воздушного кол- . лектора 121 и каналами 128 с емкос- 5 стью 129 для формовочной краски 130, также размещенной на задней стенке. 120 воздушной камеры 118. Перед передней стенкой 124 воздушной камеры

18 установлены нагреватели синтети- еской пленки, например электричесие спирали 132 сопротивления,смонированные на изоляторах 133 и сое- j иненные с источником электричества осредством токопроводящих шин 134, установленных на теплоизолированном кожухе 135, и электропроводов 136 и 137.10

Дополнительное устройство нанесеия синтетическрй пленки на загрузочные окна опок (фиг. 3,11 и 12) выполнены в виде теплоизолированного кожуха 138, смонтированного на is верхней стенке вакуумного поддона 25 и открытого со стороны вакуумных рамок 139 и 140. Рамки размещены с возможностью поворота на поддоне по обе стороны теплоизолированного 20 кожуха параллельно плоскости разъема опок и имеют кана:вки 141, выполненные в рамках со стороны опок 3 и 4 и сообщенные отверстиями 142 с полостями 143 рамок соединенными с источ- 25 НИКОМ вакуума (не показан). Привод поворота вакуумных рамок 139 и 140 выполнен в виде цилиндра 144, шток которого снабжен двумя зубчатыми рейками 145 и 146, обкатывающимися зо по шестерням 147 и 148, при этом шестерня 147 закреплена на рамке 139, а шестерня 148 - на рамке 14© (штрихпунктиром обозначено положение вакуумных рамок после поворота). jj

В теплоизолированном 138 , размещены нагреватели синтетической пленки например, электрические спирали 149 сопротивления смонтированные на изоляторах 150 и токопроводящих Q шинах 151..

Вакуумный поддон 25 (фиг. 11-13) имеет полость 152, которая вакуум- проводом 153 соединена с источником вакуума. По обе стороны поддона со стороны опок размещены модельные плиты 154 и 155 с Моделями .26 и 27. Плиты перфорированы отсасьшающими о твер- стиями 156 и 157. Внутри поддона размещены опорные ребра 158, на кото- рые опирается плита 154 (во избежание ее прогиба при вакуумировании полости 152 поддона) и установочные ребра 159, на которые опирается плита 155. Установочные ребра размещены с.возможностью перемещения в сторону плиты 154 по направляющим, выполненным в виде прорезей 160 в опорных

45

j 0

s 0 5 о j

5

ребрах 158, при этом прорези 160 снабжены фиксирующими пазами 161. Установочные ребра фиксируются винтами 162 с буртиком 163 (например, винтами по ГОСТу 1488-75) и гайками 164 с шайбами 165, при зтом винты вставлены буртиками 163 в фиксирующие пазы 161. Наличие в поддоне подвижных установочных ребер 159 дает возможность применять различные по конфигурации модельные плиты, в том числе и плиты 166 с моделями 167 высоких, болванов (фиг. 14).

Опоки 3 и 4 (фиг. 15 и 16) содержат два пустотелых поршня 168 и 1в9, которые размещены внутри опок и опорами 170 и 171, например роликами, расположенными на верхней и нижней стенках поршней, установлены на направляющих 172 и 173. В передних стенках 174 и 175 поршней выполнены каналы 176, 177 и 178, 179,закрытые фильтрующими оболочками 180, 181 и 182, 183. Зазор между поршнями и стенками опок перекрыт фильтрами 184 и 185. Поршни 168 и 169 снабжены промежуточными герметичными емкостями 186 и 187, вьтолненными в передних стенках поршней и разделенными перегородками 188 и 189, расположенными в виде лабиринта в порядке, обеспечивающем наиболее длинный путь движения хладагента 190, 191, например, воды. Промежуточные емкости соединены с источником хладагента и приемным резервуаром (не показаны) посредством эластичных трубопроводов 192 и 193. Задние стен-, ки пустотелых поршней скреплены с газонепроницаемыми упругими диафрагмами 194 и 195,смонтированными на внутренних поверхностях торцовых стенок 196 и 197 опок. Рабочие полости 198 и 199 опок посредством каналов 176, 177 и 178,. 179 соединены с полостями 200 и 201 пустотелых поршней которые через патрубки 202 и 203 и вакуум-проводы 204 и 205 сообщаются с источником вакуума. На внутренних стенках опок установлены упоры 206 и 207, на которых смонтированы амортизаторы 208 и 209.

На задних торцовых стенках 196 и-197 опок установлены фиксаторы пустотельпс поршней, выполненные в виде цилиндров 210, 211 и 212,213 (фиг. 1), штоки которых снабжены

прижимными колодками 214, 215 и 2l6, 217. В верхних стенках опок выполнены загрузочные окна 218 и 219.

Бункер-дозатор 17 (фиг. 17 и 18) состоит из колпака 220 с двойными стенками, образующими вакуумную камеру 221, соединенную с вакуум-проводом 222. Внутренние стенки колпака перфорированы отверстиями 223. В нижней части колпака расположены две изолированные одна другой секции 18 и 19 с пблостями 224 и 225. Каждая из секций 18 и 19 снабжена индивидуальным трубопроводом (44 и 45) для подачи в полости 224 и 225 формовочного материала 226. В секциях 18 и 19 установлена разделительная плита 227 с вьтускными отверстиями 228, перекрыть1ми запорным устройством, выполненным в виде газонепроницаемых упругих элементов 229, размещенных на нижней части разделительной плиты. На выходах секций 18 и 19 размещены дозирующие устройства 20 и 21, имеющие полости 230 и 231 для заполнения формовочным материалом 226.

Каждое из дозирующих устройств, например устройство 20 (фиг. 17 и 18) содержит вьшускную трубу 232, снабженную воздушным коллектором 2335опоясьтающим трубу по периметру ее поперечного сечения. Коллектор имеет полость 234, соединенную отверстиями 235, с полостью 230 выпускной трубы 232,а патрубком 236 и вакуум-проводом 237 с источником вакуума. Внутри вьшускной трубы расположены отсасывающие патрубки 238, перфорированные отверстиями 239,перекрытыми фильтрующей оболочкой 240. Отсасывающие патрубки 238 сообщены с полостью 234 коллектора 233. Над отсасывающими патрубками размещены рассекатели 241 формовочного ма .териала выполненные в виде равнобо- ких уголков,обращенных вершинами в сторону разделительной плиты 227, и предохраняющие фильтрующие оболочки 240 от абразивного воздействия формовочного материала. На выходе выпускная труба перекрыта затвором, содержащим днище 242 с отверстиями

243,изолированными от полости вьшускной трубы пустотелыми корпусами

244,имеющими в боковых стенках выпускные отверстия. Внутри пустотелых корпусов размещены плунжера 246, установленные с зазором 247 отно- 5 сительно верхних внутренних стенок пустотелых корпусов.

Плунжера 246 снабжены возвратно- поступательным приводом, выполненным в виде опорной рамы 248, уста- }0 новленной толкателями 249 на упоры 250, расположенные на наружной боковой поверхности выпускной трубы параллельно опорной раме, верхняя и нижняя поверхности которой покрыты 15 эластичиым материалом 251, 252,например резиной. Толкатели 249 снабжены пружинами 253, размещенными между упорами 250 и кронштейнами 254, на последних смонтированы нап- 20 равляющие, выполненные в виде трубок 255. Опорная рама 248 скреплена с плунжерами 246 кронштейнами 256 и соединительными пальцами 257.

Узел регенерации формовочного ма- 5 териала (фиг. 2,3, 19 и 20) состоит из приемного вибробункера 43, закрепленного на раме 1 посредством виброопор 258 и снабженного вибратором 259. Нижняя часть вибробункера 0 имеет отверстия 260 для подсоса формовочного материала 226 и сообщена с трубопроводами 44 и 45 для его подачи в бункер-дозатор 17. Верхняя часть вибробункера перекрыта наклонным многоярусньЕм ситом 42, в данном случае выполненным в виде трех сит - 261 - 263.

Автомат работает следунмцим образом.

Перед началом работы производит- сяо установка модельнь1х плит 154 и 155 с моделями 26 и 27 на вакуумном поддоне 25 (фиг. 2 и 11). Для этого тележка 24 с размещенным на ней

вакуумным поддоном 25 цилиндром 31 подается с позиции нанесения на модельный комплект синтетической пленки (ось Х-Х) на позицию смены модельных плит (ось Z - Z).Модельные плиты

154 и 155 устанавливаются по обе стороны вакуумного поддона, при этом плита 154 опирается на опорные ребра 158, а плита 155 - на установочные ребра 159, зафиксированные

5 в пазах 161 винтами 162 и находящиеся в крайнем выдвинутом положении. При необходимости изготовления с высокими болванами вместо модельной плиты 155 с моделью 26 устанавливается модельная плита 166 с моделыо 167 болвана (фиг.,14). При этом установочные ребра 159 перемещаются по прорезям 160 внутрь поддона 25 на глубину модепи 167 болвана после чего вновь фиксируются винtaми 162. После установки модельных плит тележка 24 с поддоном 25 вновь воз- вращается на позицию нанесения на модельный комплект синтетической планки.Далее производится заполнение бункера-дозатора 17 формовочным материалом 226 (фиг. 17-20). Камера 221 колпака 220 и полости 234 коллекторов 233 вакуумируются посредством вакуум-проводов 222 и 237.В результате вакуумируется вся полость бункера-дозатора включая по- лости 224, 225 и 230, 231 (в полости 230, 231 формовочный материал посту- пает через отверстия 228 плиты 227, отгибая при этом упругие элементы 229). В трубопроводах 44 и 45 воз- никает поток воздуха, подсасьшаемый через отверстия 260 нижней части приемного вибробункера 43, несущий фор- мовочньЕ материал 226 в полости 224 и 225, секций 18 и 19 и полости 230 и 231 дозирующих устройств 20 и 21. По окончании заполнения бункера-дозатора формовочным материалом вакуум- проводы 222 и 237 отключаются от источника вакуума, В результате по- ток воздуха в трубопроводах 44 и 45 исчезает и поступление формовочного материала в бункер-дозатор прекращается. Автомат готов к работе.

Далее производится облицовка мо- дельных плит 154 и 155,моделей 26 и 27 и вакуумных рамок 139 и 140 синтетической пленкой. Вакуумный поддон при этом расположен на оси Х-Х (фиг. 2). Листы 70 и 71 синтетическо пленки располагаются перед вакуумными присосами 60 и 61 со стороны канавок 99 .и 100 (фиг. 4-6). При этом присосы 60 и 61 находятся в крайнем верхнем положении (вьше ва- куумных рамок 46 и 47), упираясь регуляторами 96 высоты толкателей 91 в фиксирукнцие упоры 74 и 75, вследствие чего толкатели 91 полностью выдвинуты внутрь присосов. Пружины 95 находятся в сжатом состоянии, отверстия 90 перекрыты клапанными тарелками 92, а отверстия 89 открыт

(полости 87 и 88 присосов сообщены между собой), Затем полости 87 вакуумируются, в результате вакуумируются и полости 88, В канавках 99 и 100 через отверстия 103 и 104 создается разрежение, под действием внешнего атмосферного давления листы 70 и 71 синтетической пленки втягиваются в канавках 99 и 100, плотно прижимаясь к передним стенкам 98 присосов и обжимая проволочные резаки 105. Происходит фиксирование листов пленок на присосах. Под действием цилиндра 76 цепи 58 и 59, обкатываясь по звездочкам 54,55 и 56,57, перемещают сверху вниз по направляющим 66 и 67 присосы 60 и 61, которые тянут за собой листы 70 и 71 синтетической пленки, сматывая их с рулонов 72 и 73. При этом под действием пружин 95 толкатели 91 перемещаются вверх и отверстия 89 и 90 перекрываются клапанньнчи тарелками 93 и 94. В результате вакуумируется только полость 87, а полость 88 отключается от источника вакуума, поскольку отверстия 89 перекрыты

(листы 70 и 7V остаются зафиксированными в канавке 99 и на проволочном резаке 105). После остановки присосов у нижнего края вакуумных рамок 46 и 47 последние подключаются к источнику вакуума. Происходит ваку- умирование пространства между рамками и листами пленки. Одновременно в полости 87 присосов 60 и 61 подается сжатый воздух под действием разности давлений листы дленки прижимаются к рамкам 46 и 47, втягиваясь в канавки 115 (г. 8 и 9) . Подача сжатого воздуха в полости 87 присосов 60 и 61 прекращается, и освобожденные от листов синтетической пленки присосы возвращаются в исходное положение. Толкатели 91 вновь вдвигаются внутрь присосов, сжимая пружину 95 и открывая отверстия 89 (отверстия : 90 постоянно перекрыты клапанной тарелкой 92 или 93). При этом концы 10 контактных шин 108 входят в контактные гнезда 111,Полости 87 и 88 присосов вновь вакуумируются в канавках 99 и 100 создается разрежение, и происходит повторное фиксирование на присосах листов 70 и 71 синтетической пленки. Включается проволочный резак 105 (пружины 106, растягивая проволоку, не дают ей возможности провиснуть),который, нагреваясь, расплавляет пленку в месте соприкосновения.Таким образо части листов 70 и 71, прижатые к рамкам 46 и 47, отрезаются от рулоно 72 и 73.

Далее отрезанные листы синтетической пленки«присосанные к вакуумным рамкам 46 и 47, нагреваются нагревателями 132 до пластичного состояния (нагрев пленки может производиться одновременно с ее отрезанием). После нагрева листов пленки вакуумные рамки 46 и 47 цилиндрами 50 и 51 передвигаются к вакуумному поддону 25, При этом полость 152 поддона . 25, отверстия 156 и 157 модельных плит 154 и 155, полости 143 и канав- ки 141 рамок 139 и 140 подключаются к источнику вакуума. После прижима рамок 46 и 47 к модельным.плитам 154 и 155 и к рамкам 139 и 140 полости .117 рамок 46 и 46 соединяются с ат- фосферой. Отрезанные листы синтетической пленки отделяются of рамок 46 и 47 и под действием внешнего атмосферного давления прижимаются к модельным плитам 15 и 155 и к рамкам 139 и 140, плотно обжимая модели 26 и 27 и канавки 141. При этом освобожденные от листов синтетической плен- ке вакуумные рамки 46 и 47 возвращаются в исходное положение.

Далее производится окраска нанесенной на модельный комплект синтетической пленки из краскораспылителей 52 и на модельный комплект синтетической пленки из краскораспылителей 52 и 53 (находящаяся на рамках 139 и 140 пленка не окрашивается ). В полости 122 ВОЗД5ГШНЫХ коллекторов 121 .по рукавам 123 подается сжатый воздух, откуда он с большей скоростью по каналам 127 поступает к распылителям 126, увлекая за собой краску 130, которая под действием силы эжек- ции поступает к распылителям из емкости 129 по каналам 128 (фиг. 8- 10). В распьшителях 126 краска 130 дробится потоком сжатого воздуха, смешивается с ним и выносится наружу, образуя факел распыла и покрывая синтетическую пленку слоем краски. Длина факела и угол распыла зависят от конфигурации и размеров распылителей, удельного расхода прохо

5

10 15 0 5 0

0

5

димого ерез них воздуха, сечения каналов 127, способа подачи и свойств краски.

После покрытия нанесенной на модельный комплект синтетической пЛен- ки слоем краски требуемой толпщны подача воздуха в полости 122 коллекторов 121 прекращается. Включаются нагреватели 132, и в камеры 118 по рукавам 119 подается сжатый воздух, откуда он, дробясь в отверстиях 125 и обтекая нагреватели 132, поступает к модельным плитам (подсушка слоя краски горячим воздухом).

После окраски и сушки окрашенной поверхности нанесенной на модельный комплект синтетической пленки поддон 25 цилиндром 32 тележки 24 подается на формовочнр-заливочную платформу 2 (ось У-У).

На этой позиции поддон 25 с двух сторон зажимается опоками 3 и 4, подаваемыми к нему цилиндрами 34 и 35 (фиг. 3). На загрузочные окна 218 и 219 опок 3 и 4 устанавливается дозирукмцими устройствами 20 и 21 бункер-дозатор 17, подаваемый к опокам цилиндром 33, причем дозирующие устройства устанавливаются на загрузочные окна опорными рамками 248 (фиг. 17 и 18). Опорные рамы перемещаются при этом вверх, сжимая толкателями 249 пружины 253 и вьщ- вигая плунжера 246 внутрь корпусов 244.Ш1унжера 246,вдвигаясь внутрь корпусов 244,выбирают зазор 247 и открывают выпускные отверстия 245. Одновременно в полости 234 коллекторов 233 подается сжатый воздух, а полости 200 и 201 поршней 168 и 169 опок 3 и 4 подключаются к источнику вакуума (фиг. 15 и 16). Б полостях 230 и 231 дозирующих устройств 20 и 21 создается избыточное давление, а рабочие полости 198 и 199 опок 3 и 4 вакуумируются. Сжатый воздух, запол няя полости 230 и 231, с большой скоростью истекает через отверстия 245 и 243, увлекая с собой зерна формовочного материала (при этом газонепроницаемые упругие элементы 229 под действием избыточного давления перекрывают отверстия 228 плиты 227, препятствуя утечке через них сжатого воздуха). Происходит быстрое заполнение рабочих полостей 198 и .199 опок 3 и 4 через загрузочные окна .

218 и 219. Выделяемая при этом пыль отсасывается поршнями 168 и 169.

По окончании заполнения опок 3 и 4 подача сжатого воздуха в полости 230,и 231 дозирующих устройств 20 и 21 прекращается. Полости 230 и 231 вновь вакуумируются, в результате чего фиксируются остатки истекающего из них формовочного материала. Одновременно вакуумируются и полости 224 и 225 секиийЧ8 и 19 бункера-дозатора. Бункер-дозатор возвращается в исходное положение. При этом под действием пружин 253 опорные рамы 248 дозирующих устройств 20 и 21 опускаются, в результате чего плунжера 246 вновь перекрывают выпускные отверстия 245. Происходит равномерное заполнение полостей 230 и 231 формовочным материалом, поступающим в дозирующие устройства из полостей 224 и 225. Одновременно происходит восполнение истекающего из полостей 224 к 225 формовочного материала, так.как под действием внешнего атмосферного давления в результате разрежения, созданного в полостях 230, 231 и 224, 225, в трубопроводах 44, 45 вновь возникает воздуш- ный поток, несущий в полости 224 и 225 формовочньй материал из вибробункера 43. По окончании заполнения, полостей 230, 231 и 224,225 их вакуумирование прекращается. I

После снятия бункера-дозатора

.17с опок 3 и 4 производится герметизация загрузочных окон 218 и 219. Включаются нагреватели 149 дополнительного устройства 38 нанесения синтетической пленки на загрузочные окна опок (фиг. 11 и 12).Частилисто синтетической пленки (не показаны), находящиеся на рамках 139 и 140, нагреваются до эластичного состояния, после чего под действием цилиндра 144 (фиг. 3) рамки 139 и. 140 перемещаются в горизонтальное положение, накрьшая пленкой загрузочные окна 218 и 219 опок 3 и 4, после чего полости 143 рамок 139 и 140 отключаются от источника вакуума.Под

. действием внещнего атмосферного давления (полости 198 и 1S9 опок продолжают вакуумироваться) нагретые листы синтетической пленки отделяются от рамок 139 и 140 и плотно прлегают к верхней поверхности загрут-

зочных окон и находящемуся в них формовочному материалу, герметизируя загрузочные окна, после чего рамки

139и 140 возвращаются в исходное вертикальное положение. При этом в результате разрежения в рабочих полостях 198 и 199 опок под действием внещнего атмосферного давления газонепроницаемые упругие диафрагмы 194 и 195 прогибаются внутрь опок, сообщая скрепленным с ними пустотелым порщням 168 и 169 движение в сторону формовочного материала (фиг. 15

и 16). Поршни 168 и 169 на роликах 170 и 171 вдвигаются внутрь опок З и 4 по направляющим 172 и 173, уп- .лотняя формовочный материал и упираясь в амортизаторы 208 и 209.

Затем опоки раздвигаются и удаляется поддон 25, предварительно отключенньй от источника вакуума (возвращается на ось Х-Х, где вновь производится облицовка модельного комплекта и вакуумгшх рамок 139 и

140и синтетической пленкой, окрас- ка и сушка). При этом отрезанные листы 70 и 71 синтетической пленки, облицовывающие ; модельный комплект, остаются на поверхности формовочного материала, прижатые к нему внешним атмосферным давлением, образуя полость формы и сохраняя конфигурацию модели. При необходимости в форму могут быть поставлены стержни (вручную или стержнеукладчиком). Затем опоки 3 и 4 вновь сближаются (сборка формы) и включаются.цилиндры 210, 211, и 212, 213 (цилиндры могут быть включены перед удалением поддона 25). При этом колодки 214, 215, и 216, 217 зажимают -патрубки 202 и 203 пустотелых поршней 168 и 169, фиксируя поршни относительно формовочного материала, после чего снижается разрежение в. тепе формы, например, с 0,3-0,5 До 0,15-0,25 атм.Поршни 168 и 169 остаются в прежнем выдвинутом положении, yдepживae в le колодками 214, 215 и 216,217, в результате чего плотность упаковки зерен формовочного материала не снижается. Форма готова к заливке.

Далее производится заливка формы жидким металлом под наклоном (фиг.21 Для этого включаются цилиндры 11, в результате чего ролики 12, отка- тьшаясь по направляющим 13, приводят в движение формовочно-заливоч- ную платформу 2, которая совершает поворот в плоскости разъема опок на угол, например, 5-15 вокруг шарниров 10, тем самым н аклоняя расположенные на ней опоки 3 и 4 в сторону заливки. Производится заливка форм под наклоном.

Одновременно с заливкой формы ме- таллрм в герметичные емкости 186 и 187 пустотелых поршней 168 и 169 подается хладагент 190, 191, например, вода, В процессе заливки формы металлом и охлаждения вода циркули- рует в емкостях 186 и 187 вдоль перегородок 188 и 189, поглощая вьще- ляющееся тепло и ускоряя охлаждение фо рмовочного материла и отливки (фиг. 15 и 16).

По окончании заливки формовочно- заливочная платформа 2 возвращается в исходное горизонтальное положение.

После охлаждения залитого в форму металла (отливки) до требуемой температуры вода удаляется из герметичных емкостей 186 и 187, опоки 3 и 4 раздвигаются, вакуум снимается и отводятся от патрубков 202 и 203 колодки 214,215, и , при этом диафрагмы 194 и 195 возвращают, поршни 168 и 169 в исходное положение. Производится выбивка отливки.

Под действием собственного веса отливки и формовочный материал устремляются вниз из разведенных опок. При этом отливка и остатки синтетической пленки остаются на провальной решетке 8 в проеме платформы 2, а формовочный материал просыпается через отверстия 9 провальной решетки и поступает в щелевой бункер-питатель 40, откуда через выпускную щель 41 попадает на верхний участок сита . 261.

Включается вибратор 259 приемного вибробункера 43, и производится

регенерация отработанного формовочного материала (фиг. 19 и 20).

Перемещаясь под действием вибра- 2 ции сверху вниз по ситам 261 - 263 .формовочный материал просеивается в приемный вибробункер 43, очищен- ньй от металлических включений. По истечении из бункера-питателя 40

10 всего формовочного материала просеивание последнего прекращается и вибратор 259 вьтключается . Цикл изготовления отливки закончен. Готовая отливка и остатки пленки удаляются

15 с провальной решетки 8 повторным поворотом формовочно-заливочной платформы 2 или вручную.

Применение изобретения увеличивает производительность автомата, улучша20 вт условия его эксплуатации и повышает качество литья путем сокращения продолжительности заполнения бункера-дозатора формовочным материалом и устранения необходимости частого

5 восполнения потерь формовочного материала, а также возможности разгерметизации форм при их изготовлении и размыва формы при заливке, что исключает брак формы из-за ее недоуп0 лотнения и брак литья по песочным раковинам.Конструкция автомата обеспечивает улучшение санитарно-гигиенических условий его эксплуатацкл благодаря отсутствию пылевыделения при

- изготовлении форм, снижение расхода формовочного, материала и синтетической пленки в результате исключения потерь формовочного материала на про- сыпи и устранения возможности брака я формы, а также сокращение расходов на содержание и эксплуатацию автомата путем исключения необходимости в дополнительных технических средствах для удаления готовых отливок и остатков синтетической пленки, что, соответственно, снижает трудоемкость изготовления отливок.

ТА V Л/ 31 17

Фиг.)

т.

16

f т

Z I

х-д

33

17

фиг. 2

62

fS

,i()W

,

JLjJL (tfг.J

72

iZ

TO

a

П2

Buff Г

75

т

37

63

«7 7W //А

97(/8.f

50(/г. 7

т 7фиг. 9

tput.W

jM

f i-frffff

ti

Фи9.11

fl-M

at

M

и

159

160

т

т

Cpui.fS

P(/t./«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы и оснастка для его осуществления | 1986 |

|

SU1340888A1 |

| Способ вакуумной формовки и устройство для его осуществления | 1985 |

|

SU1268280A1 |

| Устройство для нанесения синтетической пленки на литейную форму | 1984 |

|

SU1247150A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| Автоматическая литейная линия | 1954 |

|

SU114429A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| Устройство для нанесения на модель синтетической пленки | 1983 |

|

SU1148692A1 |

| Устройство для загрузки песка в опоку (его варианты) | 1983 |

|

SU1107951A1 |

| Устройство для изготовления литейной формы с вертикальным разъемом | 1986 |

|

SU1421448A1 |

П

т MS «8 У/ /

J т

173 nt if

197

т

1 т

Фил.гу

fhl

200

-m

163

Фиг.ге „

222Pll

257 2S2

e::

V5

1Э

(ftui. 17

18

-259

260 Фи1.13

5fffСриг.20

3

Ю

Редактор А.Огар Заказ 4054/13

фиг1{

Составитель В.Сазонов

Техред И.Попович: . Корректор С.Шекмар

Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская нае5., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР ff 1146888, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача