ic

со to

Од

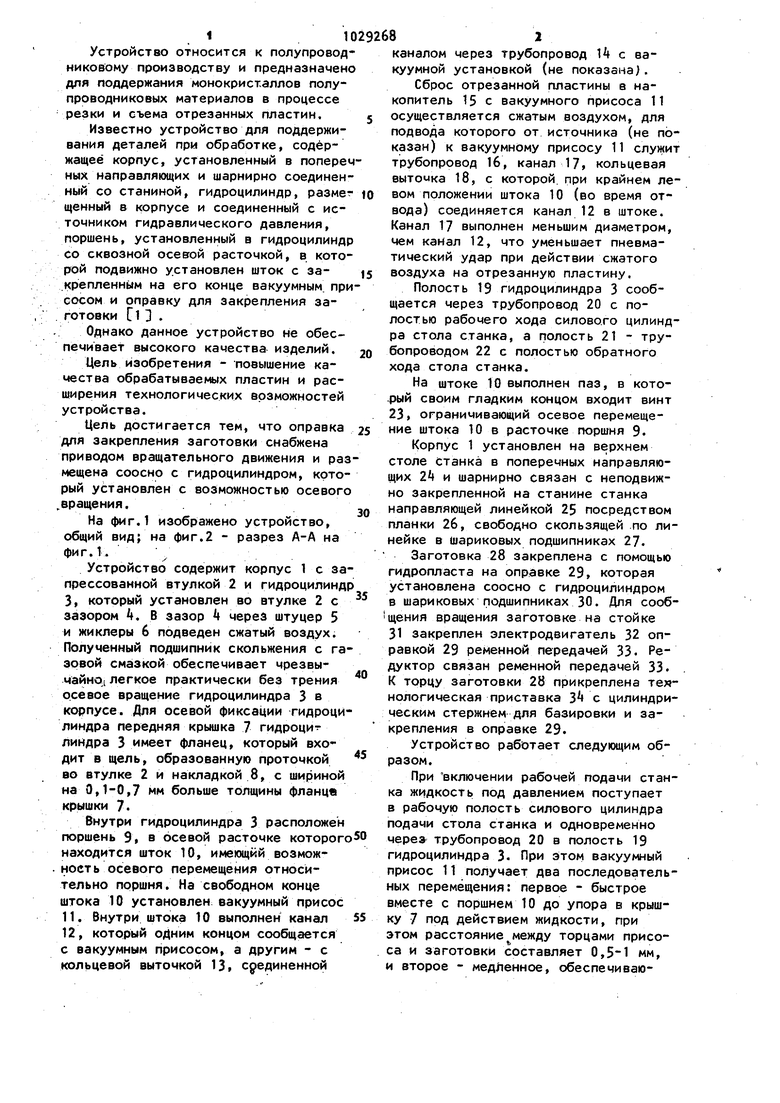

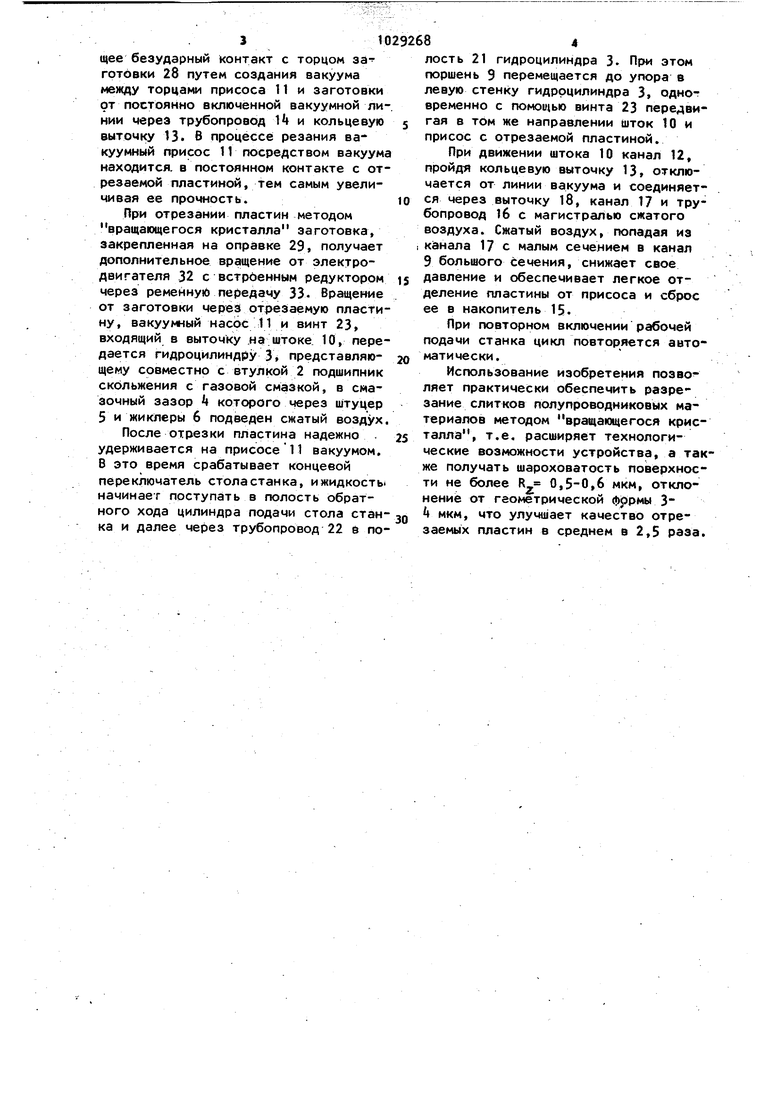

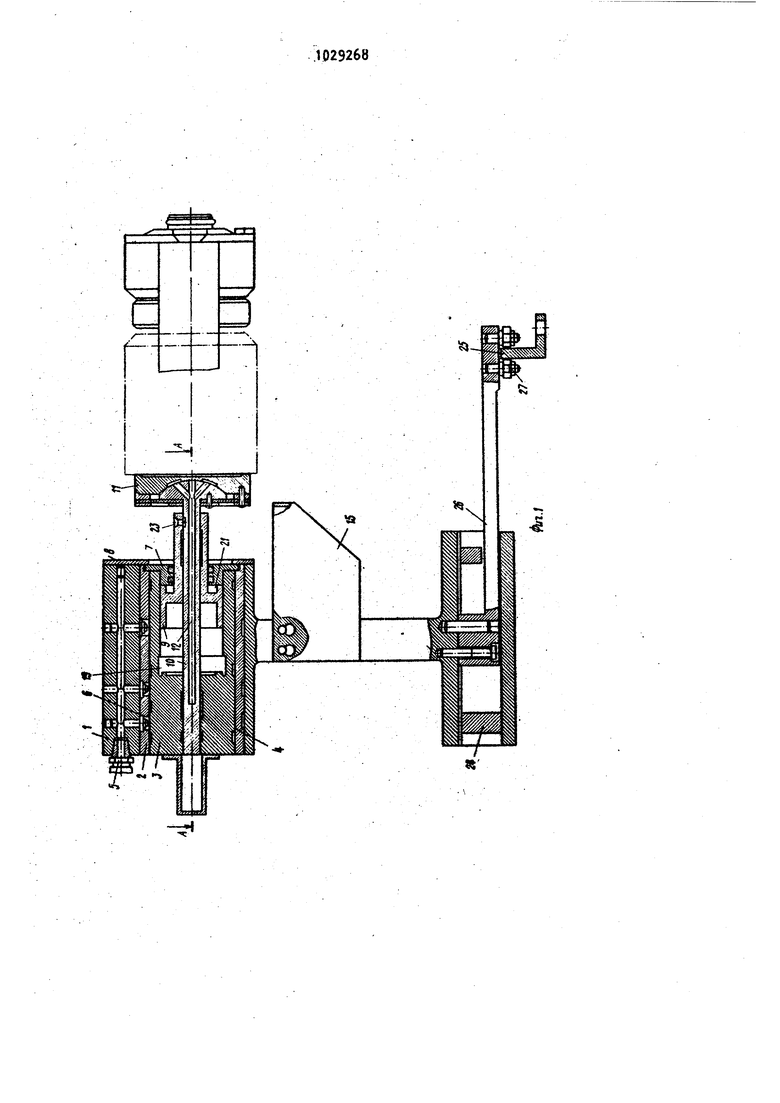

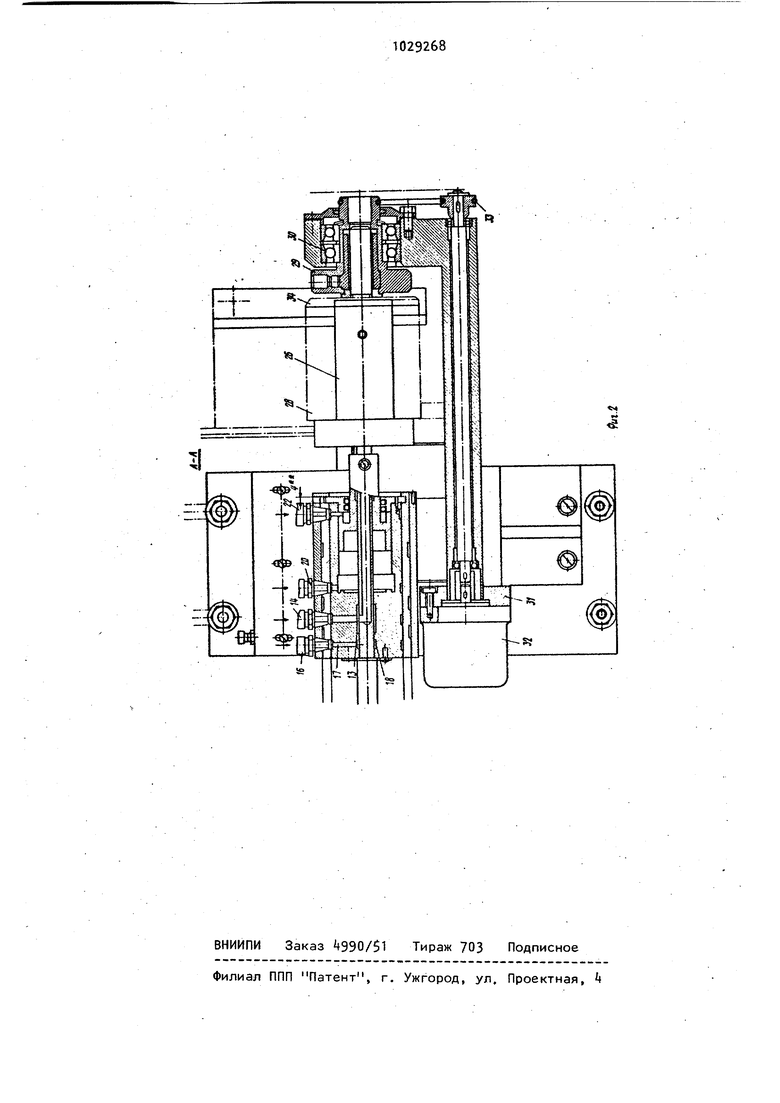

(Х Устройство относится к полупровод никовому производству и предназначен для поддержания монокристаллов полупроводниковых материалов в процессе резки и съема отрезанных пластин. Известно устройство для поддерживания деталей при обработке, содержащее корпус, установленный в попере ных направляющих и шарнирно соединен ный со станиной, гидроцилиндр, разме щенный в корпусе и соединенный с источником гидравлического давления, поршень, установленный в гидроцилинд со сквозной осевой расточкой, в кото рой подвижно установлен шток с закрепленным на его конце вакуумным пр сосом и оправку для закрепления заготовки Cl D . Однако данное устройство не обеспечивает высокого качества изделий. Цель изобретения - повышение качества обрабатываемых пластин и расширения технологических возможностей устройства. Цель достигается тем, что оправка для закрепления заготовки снабжена приводом вращательного движения и раз мещена соосно с гидроцилиндром, кото рый установлен с возможностью осевого ,вращения. . На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.I. Устройство содержит корпус 1 с за прессованной втулкой 2 и гидроцилинд 3, который установлен во втулке 2 с зазором 4. В зазор k через штуцер 5 и жиклеры 6 подведен сжатый воздух. Полученный подшипник скольжения с га зовой смазкой обеспечивает чрезвымайнод легкое практически без трения осевое вращение гидроцилиндра 3 в корпусе. Для осевой фиксации гидроци линдра передняя крышка 7 гидроцилиндра 3 имеет фланец, который входит в щель, образованную проточкой во втулке 2 и накладкой 8, с шириной на 0,1-0,7 мм больше толщины фланце крышки 7 Внутри гидроцилиндра 3 расположен поршень 9, в осевой расточке которог находится шток 10, имеющий возмож. ноеть осевого перемещения относительно поршня. На свободном конце штока 10 установлен вакуумный присос 11.Внутри штока 10 выполнен канал 12,который одним концом сообщается с вакуумным присосом, а другим - с кольцевой выточкой 13, соединенной каналом через трубопровод И с вакуумной установкой (не показана). Сброс отрезанной пластины а накопитель 15 с вакуумного присоса 11 осуществляется сжатым воздухом, для подвода которого от источника (не показан) к вакуумному присосу 11 служит трубопровод 16, канал 17, кольцевая выточка 18, с которой, при крайнем левом положении штока 10 (во время отвода) соединяется канал 12 в штоке. Канал 17 выполнен меньшим диаметром, чем канал 12, что уменьшает пневматический удар при действии сжатого воздуха на отрезанную пластину. Полость 19 гидроцилиндра 3 сообщается через трубопровод 20 с полостью рабочего хода силового цилиндра стола станка, а полость 21 - трубопроводом 22 с полостью обратного хода стола станка. На штоке 10 выполнен паз, в кото.рый своим гладким концом входит винт 23, ограничивающий осевое перемещение штока 10 в расточке поршня 9. Корпус 1 установлен на верхнем столе станка в поперечных направляющих 2 и шарнирно связан с неподвижно закрепленной на станине станка направляющей линейкой 25 посредством планки 26, свободно скользящей по линейке в шариковых подшипниках 27. Заготовка 28 закреплена с помощью гидропласта на оправке 29, которая установлена соосно с гидроцилиндром в шариковых подшипниках 30. Для сообщения вращения заготовке на стойке 31 закреплен электродвигатель 32 оправкой 29 ременной передачей 33. Редуктор связан ременной передачей 33. К торцу заготовки 28 прикреплена технологическая приставка З с цилиндрическим стержнем для базировки и закрепления в оправке 29. Устройство работает следующим образом. При включении рабочей подачи станка жидкость под давлением поступает в рабочую полость силового цилиндра подачи стола станка и одновременно чере трубопровод 20 в полость 19 гидроцилиндра 3. При этом вакуумный присос 11 получает два последовательных перемещения: первое - быстрое вместе с поршнем 10 до упора в крышку 7 под действием жидкости, при этом расстояние между торцами присоса и заготовки составляет 0,5-1 мм, и второе - медленное, обеспечивающее безударный контакт с торцом заготовки 28 путем создания вакуума между торцами присоса 11 и заготовки от постоянно включенной вакуумной линии через трубопровод I и кольцевую выточку 13. В процессе резания вакуумный присос 11 посредством вакуума находится, в постоянном контакте с отрезаемой пластиной, тем самым увеличивая ее прочность.

При отрезании пластин методом вращающегося кристалла заготовка, закрепленная на оправке 29, получает дополнительное вращение от электродвигателя 32 с встроенным редуктором через ремейнуй передачу 33. Вращение от заготовки через отрезаемую пластину, вакуумный насос 11 и винт 23, входящий в выточку .на.штоке 10, передается гидроцилиндру 3, представляющему совместно с втулкой 2 подшипник скольжения с газовой смазкой, в смазочный зазор k которого через штуцер 5 и жиклеры 6 подведен сжатый воздух.

После отрезки пластина надежно . удерживается на присосе 11 вакуумом, В это время срабатывает концевой переключатель столастанка, ижидкосты начинает поступать в полость обратного хода цилиндра подачи стола станка и далее через трубопровод 22 в полость 21 гидроцилиндра 3- При этом поршень 9 перемещается до упора в левую стенку гидррцилиндра 3, одног временно с помощью винта 23 передвигая в том же направлении шток 10 и присос с отрезаемой пластиной.

При движении штока 10 канал 12, пройдя кольцевую выточку 13, отключается от линии вакуума и соединяется через выточку 18, канал 17 и трубопровод 16 с магистралью сжатого воздуха. Сжатый воздух, попадая из I канала 17 с малым сечением в канал 9 большого сечения, снижает свое

давление и обеспечивает легкое отделение пластины от присоса и сброс ее в накопитель 15.

При повторном включении рабочей подачи станка цикл повторяется автоматически.

Использование изобретения позво ляет практически обеспечить разрезание слитков полупроводниковых материалов методом вращающегося кристалла, т.е. расширяет технологические возможности устройства, а также получать шароховатость поверхности не более R 0,5-0,6 мкм, отклонение от геометрической 3Ц мкм, что улучшает качество отрезаемых пластин в среднем в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддерживания обрабатываемых материалов при резке | 1975 |

|

SU742100A1 |

| Механизм управления станка для резки изделия М.Г.Ураевского | 1981 |

|

SU1089307A1 |

| Стол металлорежущего станка | 1981 |

|

SU988522A1 |

| Зажимное поворотное устройство | 1978 |

|

SU766760A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для установки фрезы на станке | 1983 |

|

SU1252076A1 |

| Самоцентрирующая планшайба токарно-карусельного станка | 1987 |

|

SU1565599A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

УСТРОЙСТВО ДЛЯ ПОДДЕРЖИВАНИЯ ДЕТАЛЕЙ ПРИ ОБРАБОТКЕ, преимуществен-, но полупроводниковых монокристаллов, содержащее корпус, установленный в поперечных направляющих и шарнирно соединенный со станиной, гидроцилиндр. размещенный в корпусе и соединенный с источником гидравлического давления, поршень, установленный в гидроцилиндре со сквозной осевой расточкой, в ко-торой подвижно установлен шток с закрепленным на его конце вакуумным присосом, и оправку для закрепления заготовки, о т л и ч а ю щ. е 6 с я тем, что, с целью повышения качества отрезаемых пластин и расширения технологических возможностей устройства, оправка для закрепления заготовки снабжена приводом вращательного движения и размещена соосно с гидроцилиндром, который установлен с возможностью осевого вращения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| / | |||

Авторы

Даты

1983-07-15—Публикация

1981-12-18—Подача