2. Механизм по п. 1, отличают и и с я тем, что ротор и статоо

выполнены составными и подпружине ны один относительно другого.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Полуавтомат для чистки валяной обуви | 1961 |

|

SU150636A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

1. Механизм управлеиия стайка для резки изделия содержащие статор с радиаяыаат каналакш для соединения их с энергоносителем и с исполнительными органами, коаксиально расположенный в нем ротор с радиальными отверстиями и систему, регулировайия, о т л и ч а ю щ и И с я тем, что, с цельк) повышения надежности управления, внутренняя поверхность статора и ротор выполнены в виде усеченных конусов, а ротор имеет канавки различной длины, расположенные в разных плоскостях и сдвинутые по фазе, причем сдвиг по фазе соответствует последовательности, а длина канавок - времени сраб атывания исполни тел biioro органа. т с |ЭО, х : оsj

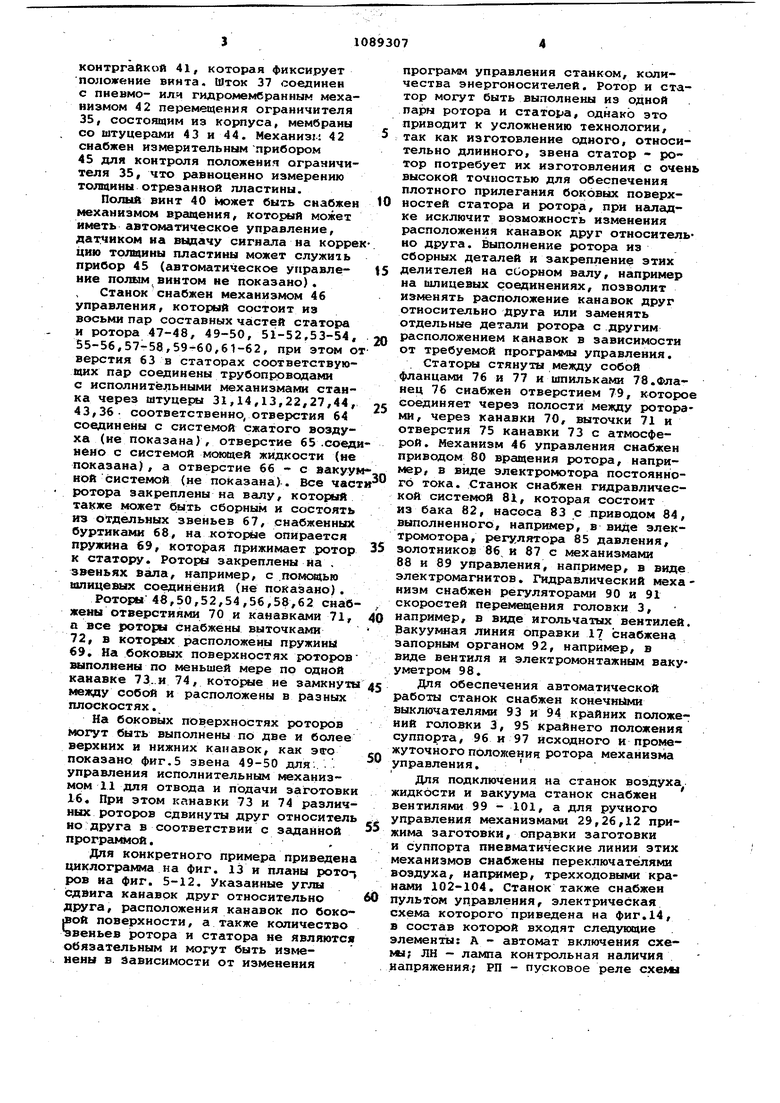

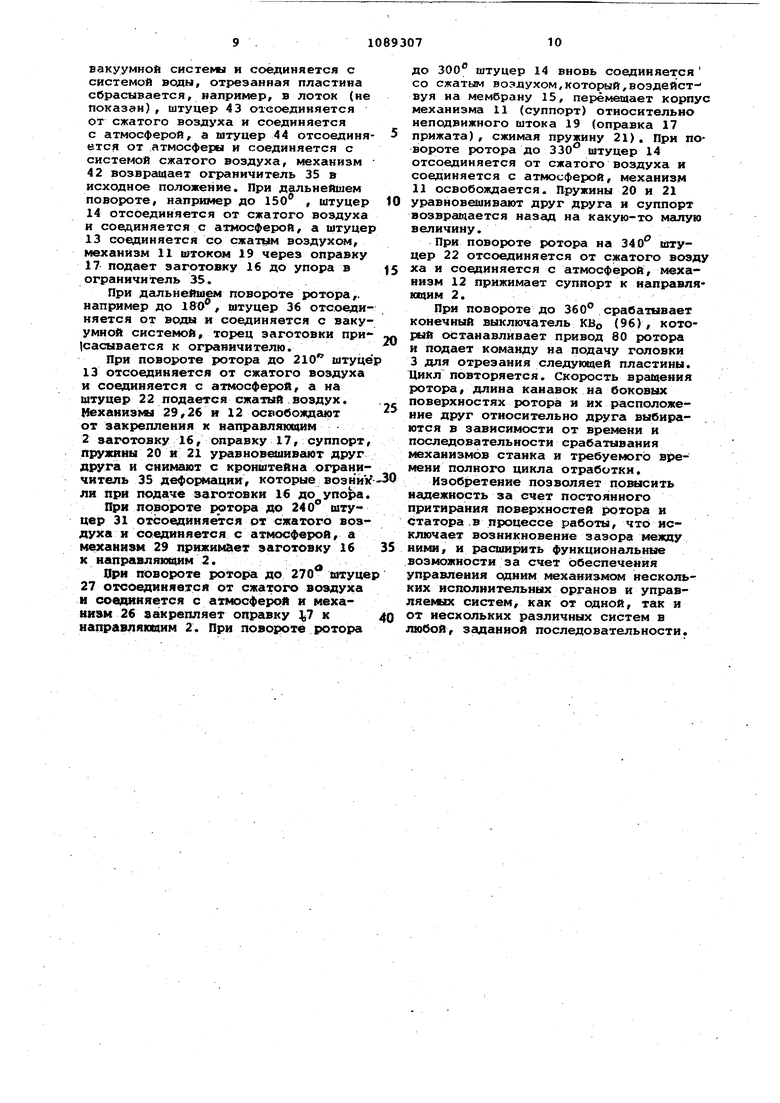

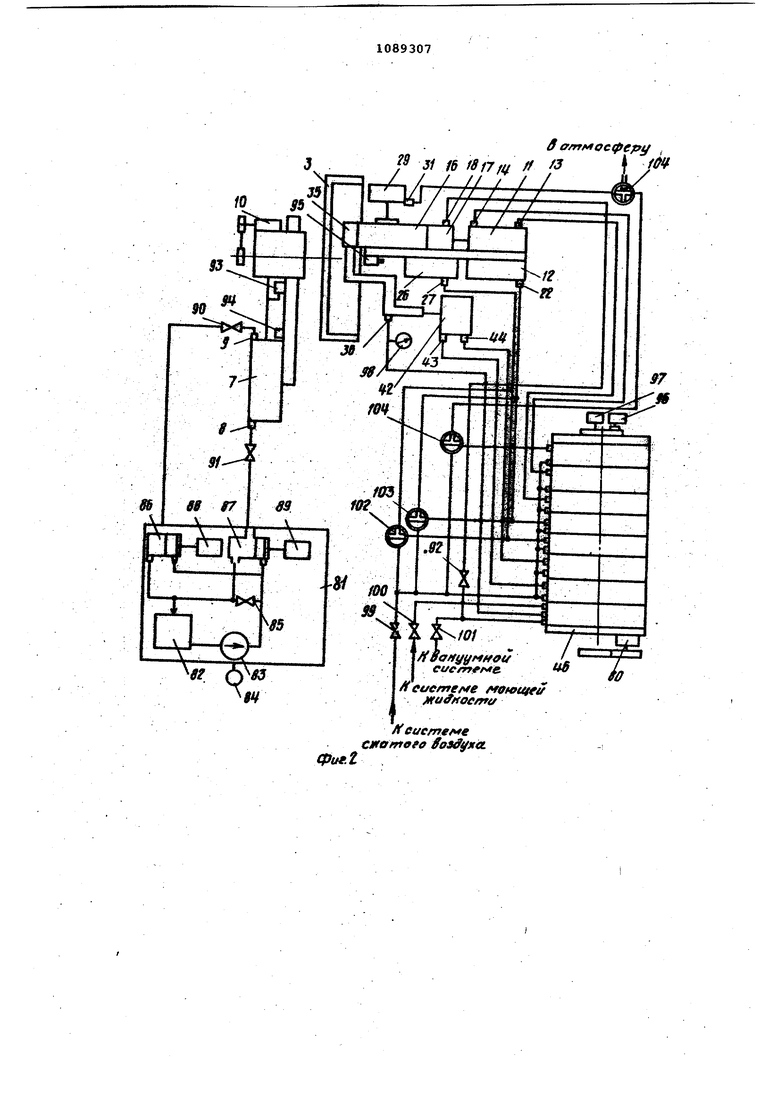

Изобретение относится к механиче кой обработке полупроводниковых мат риалов , в частности к разрезанию монокристаллов кремния на пластины. Наиболее близким к предлагаемому является устройство содержащее статор с радиальными ка|1алами для соединения их с энергоносителем и с исполнительньши органами, коаксиаль но расположенный в нем ротор с ради 1льными отверстиями и систему регулирования flj . Недостатксян известного устройств является низкая надежность управления. Цель изобретения - поюлвение надежности управления. Поставленная цель достигается тем, что в механизме управления станка для резки изделия; содержаще статор с радиальными каналами для соединения их с энергоносителем и с исполнительНЕЯми органами, краксиаль но расположенный в нем ротор с ради альными отверстиями и систему регул рования, внутренняя поверхность ста тора и ротора вьшолнены в виде усеченных , а ротор имеет канав кн различной длины, расположенные в разных плоскостях н сдвинутые по фазе, причем сдвиг по фазе соответствует последовательности, а длина канавок - времени срабатывания ис{гголнительного органа. Ротор и статор выполнены составными и подпружинены один относительно другого. На фиг. 1 показан прилагаемый станок, общий виД|разрез; на фиг.2структурная схема станка; на фиг.З механизм управления, общий вид, раз рез; на фиг, 4 -,одна, пара составЮ1Х частей статора и ротора, общий вид; на фиг. 5 -разрез А-А на фиг.4 на фиг. 6 - 12 - составные части ротора, в плане (пример расположения канавок и отверстий в роторе); на фнг. 13 - развертки боковых поверхностей составных частей ротора н цикдограмма работы механизмов станка; на фиг. 14 - пример выполнения электрической схемы управления станка. Станок резки содержит станину 1 с направляющими 2, головку 3 с режуцим инструментом 4, при этом головка расположена на суппорте 5, который имеет возможность перемещения по стойке 6 н снабжен гидравлическим механизмом 7 со штуцерами 8 и 9. На суппорте также установлен механизм 10 вращения головки 3. На направляющих 2 расположены суппорт продольной псэдачи заготовки, состоящий из двух соединенных между собой пневмо-или гидромембранных исполнительных механизмов 11 и 12.Пневматический или гидравлический исполнительный механизм 7 состоит из корпуса со штуцерами 13 и 14 и мембраны 15, изготовленной из упругого материала, например резины, которая обеспечивает перемещение суппорта и заготовки 16, закрепленной на оправке 17, с помощью вакуума, который подается через штуцер 18, при этом оправка 17 штоком 19 соединена с мембраной .15, с обеих сторон которой расположены две уравновешенные пружины 20 и 21. Пневмо-нли гидравлический исполнительный механизм 12 состоит из корпуса со штуцером 22, мембраны 23, пружины 2 и штока 25, который соединен с механизмом 11 и Пружиной 24, прижимает его к направляющим. Оправка 17 снабжена механизмом 26 прижима, вьтолнейным аналогично механизму 12 н состоящим из корпуса со штуцером 27, мембрайы, пружины, которая через шток 28 прижимает оправку 17 к направлянжЕ(ей 2. Станок также снабжен механизмом 29,- прижима заготовки 16 к направлякшЕИм 2, выполненным аналогично механкэму 12 и состоящим из Kojpnyca, установленного на кронштейне 30 со штуцером 31, пружиной и мембраной, которые штоком 32 прижимают заготовку к направляющим, на которых установлен ограничитель продольной подачи оправки, выполненный из болта 33 и контргайки 34, Станок также снабжен ограничителем 35 продольной |1одачи заготовки, которыЛ выполнен в виде вакуумной присоски, при этом вакуум подается через штуцер 36, а ограничитель кронштейном сое цинен со штоком 37, снабженным буртиком 38 а пружиной 39 ограничитель подпружинен относительно станины. Шток 37 проходит через полый винт 40, установленный в станине, положение которого определяет и , регулирует толщину отрезаемой пласти ны от заготовки. Полый винт снабжен ;

контргайкой 41, которая Фиксирует по южеиие винта. Шток 37 соединен с пневмо- или гидромемСранным механизмом 42 перемещения ограничителя 35, состоящим из корпуса, мембраны со штуцерами 43 и 44. Механизг: 42 снабжен измерительным прибором 45 для контроля положение ограничителя 35, что равноценно измерению толщины обрезанной пластины.

Полый винт 40 может быть снабжен механизмом вращения, которой может иметь автоматическое управление, датчиком на вьщачу сигнала на коррек цию толщины пластины может служить прибор 45 (автоматическое управление полым винтом не показано).

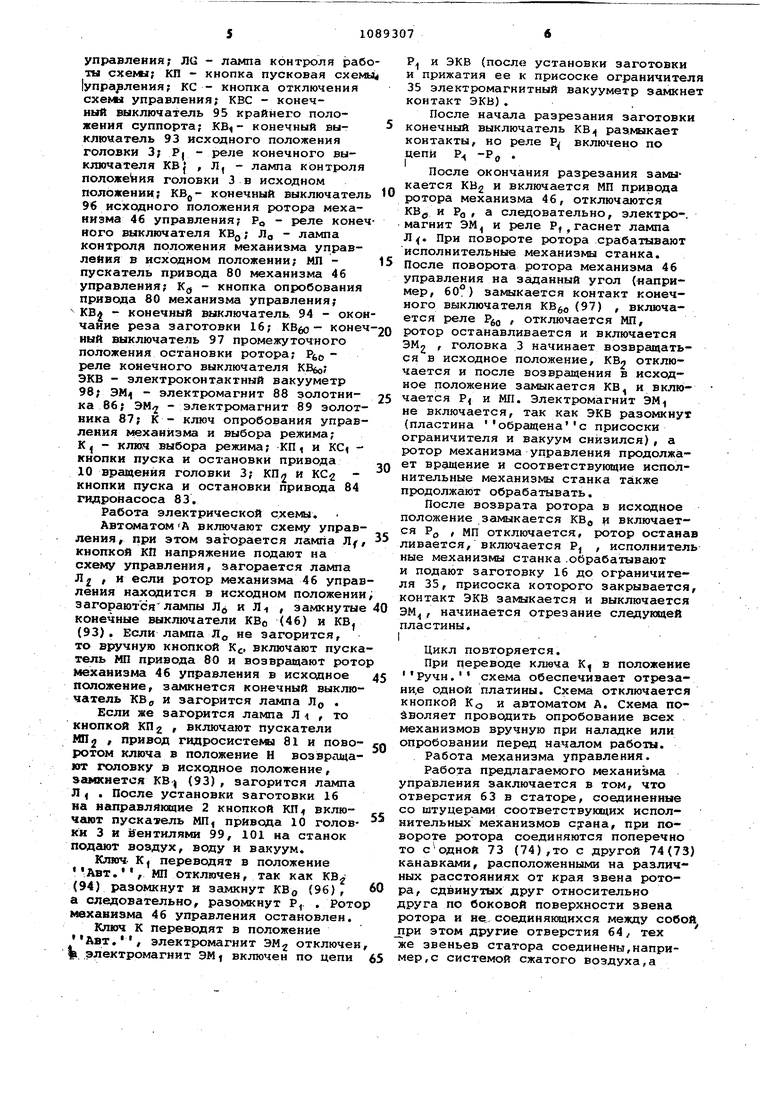

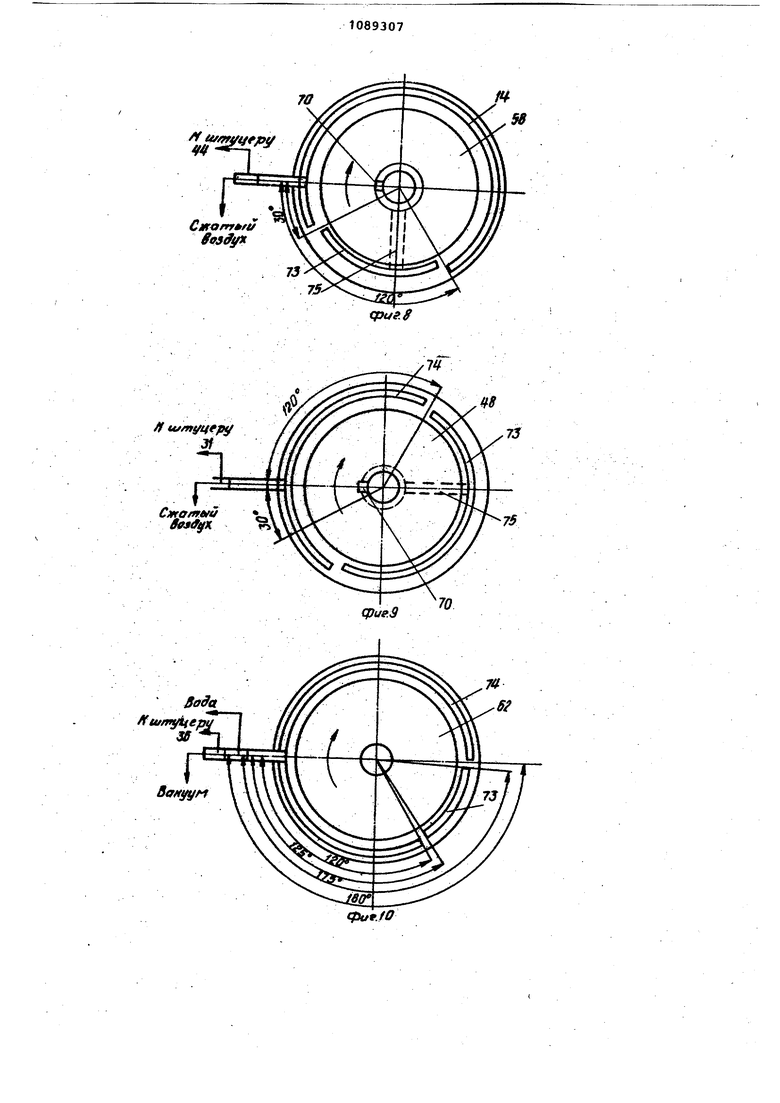

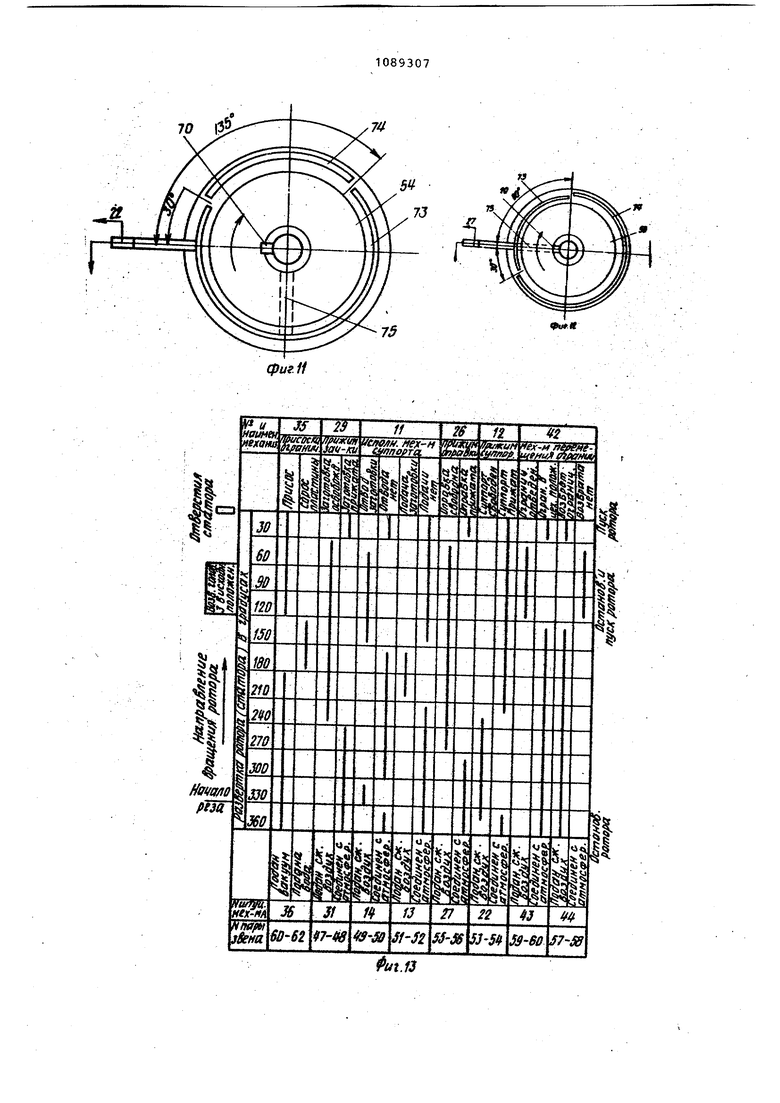

Станок снабжен механизмом 46 управления, который состоит из восьми пар составных частей статора и ротора 47-48, 49-50, 51-52,53-54, 55-56,57-58,59-60,61-62, при этом отверстия 63 в статорах соответствующих пар соединены трубопроводами с исполнительными механизмами станка через штуцеры 31,14,13,22,27,44, 43,36- соответственно, отверстия 64 соединены с системой сжатого воздуха (ие показана} , отверстие 65 .соедимеио с системой мсиощей жидкости {не показана), а отверстие 66 - с аакуумНОЙ системой (не показана). Все част ротора закреплены на валу, который также может быть сборным и состоять из отдельных звеньев 67, снабженных буртиками 68, на которые опирается пружияа 69, которая прижимает ротор к статору. Роторы закреплены на . звеньях вала, например, с .помсжью шпицевых соединений (не показано).

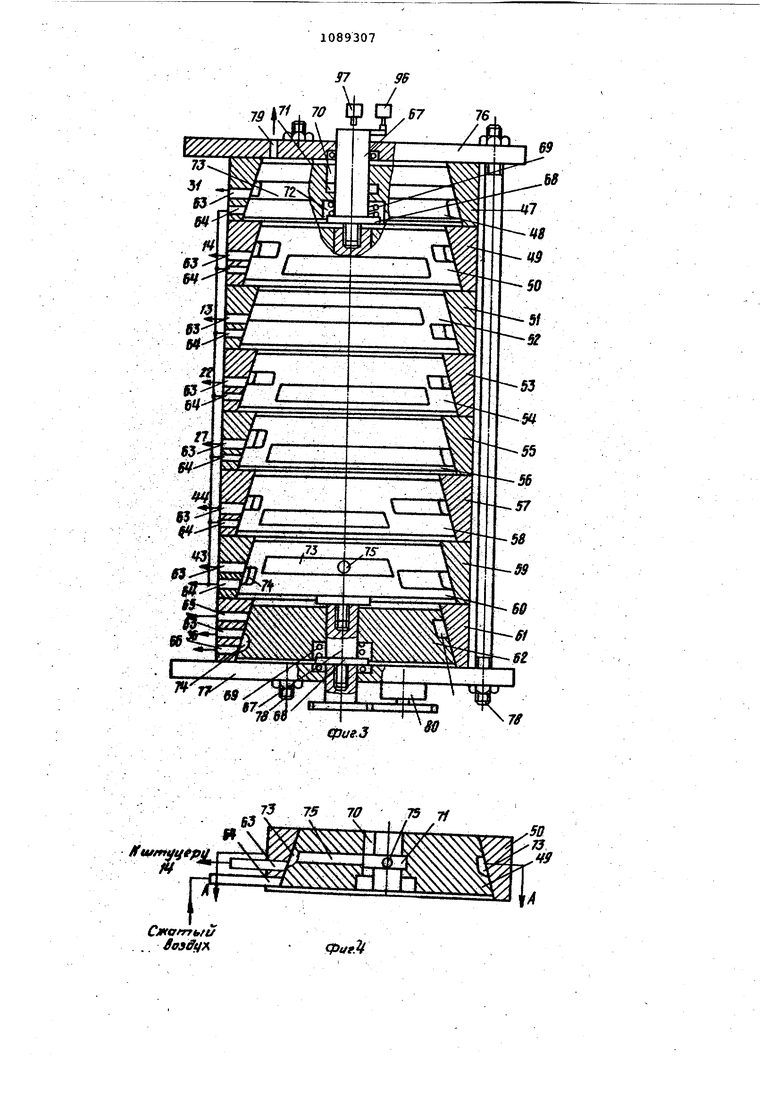

Роторы 48,50,52,54,56,58,62 снабжены отверстиями 70 и канавками 71, а все роторы снабжены выточками 72, в которых расположены пружины 69, На боковых поверхностях ротороввыполнены по меньшей мере по одной канавке 73..и 74, которые не замкнуты между собой и расположены в разных плоскостях.

На боковых поверхностях роторов могут быть выполнены пс две и более верхних и нижних канавок, как э(го показано фиг.5 звена 49-50 для. управления исполнительным механизмом 11 для отвода и подачи заготовки 16, При этом канавки 73 и 74 различных роторов сдвинуты друг относитель но друга в соответствии с заданной прогрг1ммой.

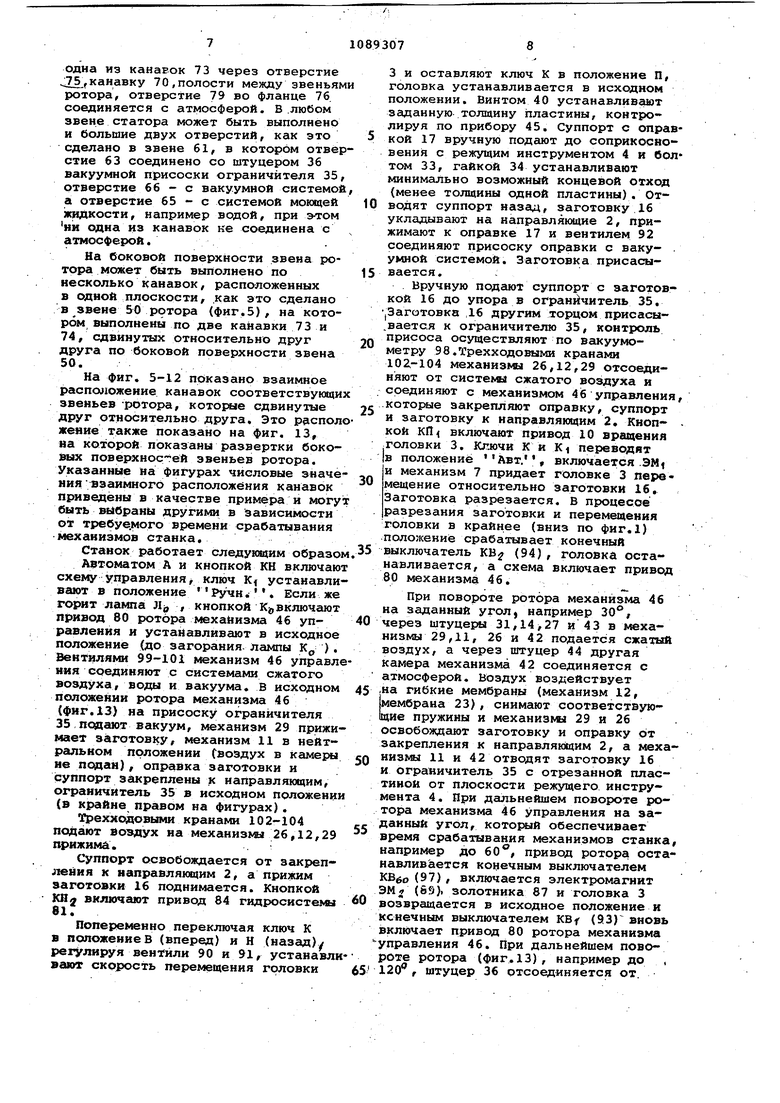

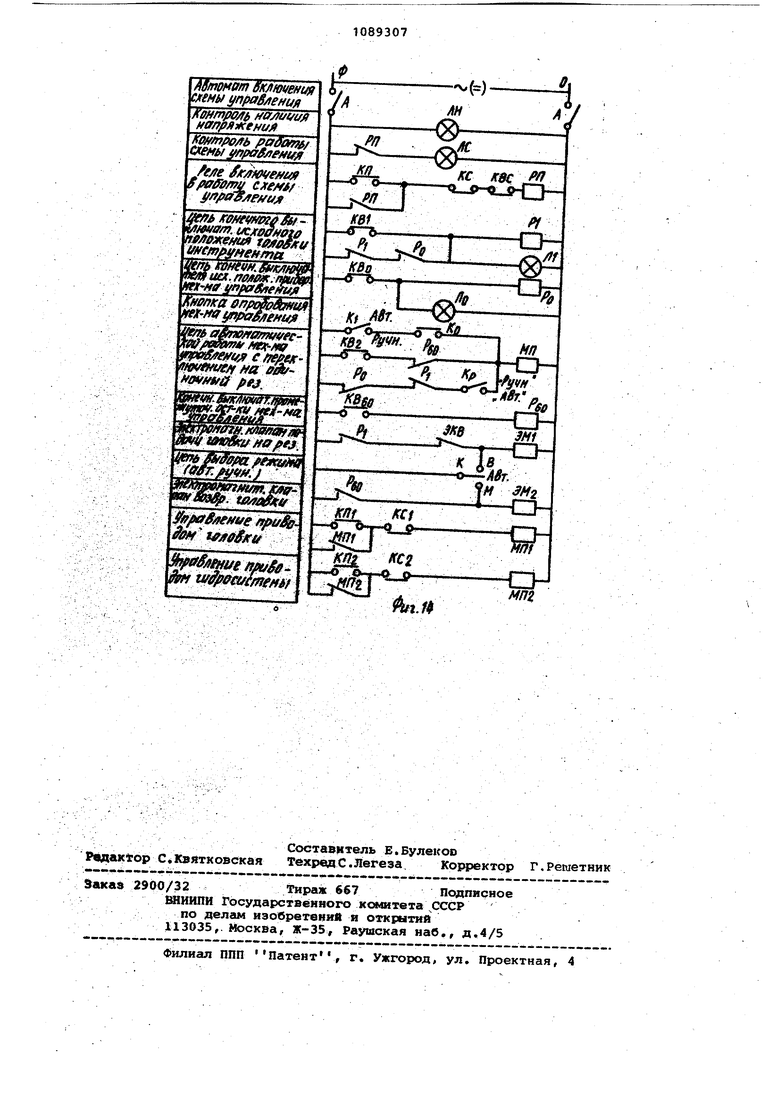

Для конкретного примера приведена циклограмма на фиг. 13 и планы роторов на фиг. 5-12. Указанные углы сдвига канавок друг относительно друга, расположения канавок по боко|Вой поверхности, а также количество Звеньев ротора и статора не являются обязательным и могут быть изменены в зависимости от изменения

программ управления станком, количества энергоносителей. Ротор и статор могут быть выполнены из одной парн ротора и статора, однако зто приводит к усложнению технологии, так как иэготовлеиие одного, относительно длинного, звена статор - ротор потребует их изготовления с очен высокой точностью для обеспечения плотного прилегания боковых поверхностей статора и ротора, при наладке исключит возможность изменения расположения канавок друг относитель но друга. Выполнение ротора из сборных деталей и закрепление этих делителей на спорном валу, например на шлицевых соединениях, позволит изменять расположение канавок друг относительно друга или заменять отдельные детали ротора с другим расположением канавок в зависимости от требуемой программы управления.

Статоры стянуты между собой фланцами 76 и 77 и шпильками 78.Фланец 76 снабжен отверстием 79, которо соединяет через полости между роторами, через канавки 70, выточки 71 и отверстия 75 канавки 73 с атмосферой. Механизм 46 управления снабжен приводом 80 вращения ротора, например, а виде электромотора постоянного тока. Станок снабжен гидравлической системой 81, которая состоит из бака 82, насоса 83 с приводом 84, выполненного, например, в виде электромотора, регулятора 85 давления, золотников 86, и 87 с механизмами 88 и 89 управления, например, в виде электромагнитов. Гидравлический меха низм снабжен регуляторами 90 и 91 скоростей перемещения головки 3, например, в виде игольчатых вентилей Вакуумная линия оправки 17 снабжена запорным органом 92, например, в виде вентиля и электромонтажным вакууметром 98.

Для обеспечения автоматической работы станок снабжен конечными выключателями 93 и 94 крайних положений головки 3, 95 крайнего положения суппорта, 96 и 97 исходного и промежуточного положения ротора механизма управления.

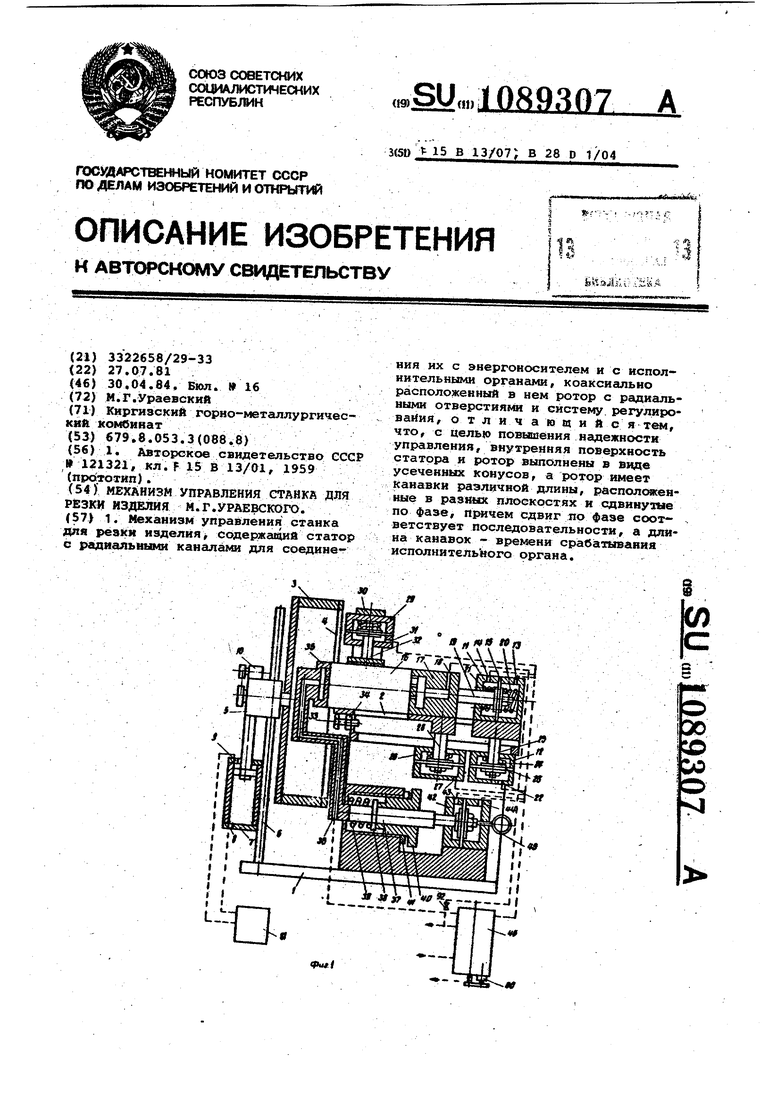

Для подключения на станок воздуха жидкости и вакуума станок снабжен вентилями 99 - 101, а для ручного управления механизмами 29,26,12 прижима заготовки, оправки заготовки и суппорта пневматические линии этих механизмов снабжены переключателями воздуха, , трехходовыми краНсыли 102-104. Станок также снабжен пультом управления, электрическая схема которого приведена на фиг.14, в состав которой входят следующие элемента: А - автомат включения схетлл; ЛИ - лампа контрольная наличия напряжения; РП - пусковое реле схеки

управления; ЛС - лампа контроля работы КП - кнопка пусковая схемы управления; КС - кнопка отключения схемы управления; КВС - конечный выключатель 95 крайнего положения суппорта; КВ(- конечный вы- 5 клгочатель 93 исходного положения головки 3; Р( - реле конечного выключателя KBJ , Л, - лампа контроля noлoжei ия головки 3 в исходном положении; конечный выключатель Ю 96 исходного положения ротора механизма 46 управления; Р - реле конечного выключателя Л - лампа контрол; положения механизма управления в исходном положении; МП - 15 пускатель привода 80 механизма 46 управления; Кд - кнопка опробования привода 80 механизма управления; КВл - конечный выключатель 94 - окончание реза заготовки 16; - конеч-20 ный выключатель 97 промежуточного положения остановки ротора; реле конечного выключателя КВбо ЭКВ - электроконтактный вакууметр 98; ЭМ - электромагнит 88 золотни- 25 ка 86; ЭМ - электромагнит 89 золотника 87; К - ключ опробования управления h iexaHH3Ma и выбора режима; Kj - клюя выбора режима; КП, и КС| кнопки пуска и остановки привода 10 врапенйя головки 3; КПл и КС кнопки пуска и остановки привода 84 гидронасоса 83.

Работа электрической схемы.

Автоматом А включают схему управления, при этом загорается лампа П, 35 кнопкой КП напряжение подают на схему управления, загорается лампа Л , и если ротор механизма 46 управления находится в исходном положении; загораются лампы Л и Л , замкнутые 40 конечные выключатели КВо (46} и КВ (93), Если лампа Ло не загорится, то вручную кнопкой КСР включают пускатель МП привода 80 и возвращают ротор еханизма 46 управления в исходное 45 положение, замкнется конечный выключатель KBо и загорится лампа Ло .

Если же загорится лампа Л i , то кнопкой КП 2 , включают пускатели П , привод гидросистемы 81 и пово- ГА отом ключа в положение Н возвращат головку в исходное положение, замкнется KBj (93), загорится лампа 4 . После установки заготовки 16 а направляющие 2 кнопкой КП вклюают пускатель МП, привода 10 голови 3 и Ментилями 99, 101 на станок одают воздух, воду и вакуум.

Ключ. К переводят в положение . , МП отключен, так как КВ (94) разомкнут и замкнут КВд (96), 60 следовательно, разомкнут Р, . Ротор еханизма 46 управления остановлен.

Ключ К переводят в положение Авт. , электромагнит ЭК отключен, 1 электромагнит ЭМ t включен по цепи 65

Р и ЭКВ (после установки заготовки и прижатия ее к присоске ограничител 35 электромагнитный вакууметр замкне контакт ЭКВ).

После начала разрюзания заготовки конечный выключатель КВ размыкает контакты, но реле Р включено по цепи Р -Рд .

После окончания разрезания замыкается KBg и включается МП привода ротора механизма 46, отключаются КВд и РО , а следовательно, электро-, магнит ЭМ и реле Р,,гаснет лампа Л;(. При повороте ротора срабатывают исполнительные механизмы станка. После поворота ротора механизма 46 управления на заданный угол (например, 60) замыкается контакт конечного выключателя (97) , включается реле РИД , отключается МП, ротор останавливается и включается ЭМ2 , головка 3 начинает возвращаться в исходное положение, КВ отключается и после возвращения в исходное положение замыкается KB, и включается PI и МП. Электромагнит ЭМ не включается, так как ЭКВ разомкнут (пластина обращенас присоски ограничителя и вакуум снизился), а ротор механизма управления продолжает вращение и соответствующие исполнительные механизмы станка также продолжают обрабатывать.

После возврата ротора в исходное положение замыкается КВ и включается Рд , МП отключается, ротор остана ливается,включается Р| , исполнителные механизмы станка .обрабатывают и подают заготовку 16 до ограничителя 35, присоска которого закрывается контакт ЭКВ закыкается и выключается ЭМ, начинается отрезание следующей пластины. I Цикл повторяется.

При переводе ключа К в положение Ручн. схема обеспечивает отрезани,е одной платины. Схема отключается кнопкой Ко и автоматом А. Схема позволяет проводить опробование всех механизмов вручную при налгадке или опробовании перед началом работы.

Работа механизма управления.

Работа предлагаемого механизма управления заключается в том, что отверстия 63 в статоре, соединенные со штуцерами соответствующих исполнительных механизмов , при повороте ротора соединяются поперечно то содной 73 (74),то с другой 74(73 канавками, расположенными на различных расстояниях от края звена ротора, сдвинутых друг относительно друга по боковой поверхности звена ротора и не,, соединяющихся между собо ри этом другие отверстия 64/ тех же звеньев статора соединены,например ,с системой сжатого воздуха,а

одна из канавок 73 через отверстие .7,канавку 70,полости между звеньями ротора, отверстие 19 во фланце 76 соединяется с атмосферой. В .любом звене статора может быть выполнено и большие двух отверстий, как это сделано в звене 61, в котором отверстие 63 соединено со штуцером 36 вакуумной присоски ограничителя 35, отверстие 66 - с вакуумной системой а отверстие 65 - с системой моющей жидкости, например водой, при ни одна из канавок ке соединена с атмосферой..

На боковой поверхности звена ротора мсякет быть выполнено по несколько канавок, расположенных в одной плоскости, как это сделано в звене 50 ротора (фиг.5), на котором выполнены по две канавки 73 и 74, сдвинутых относительно друг друга по боковой поверхности звена 50.

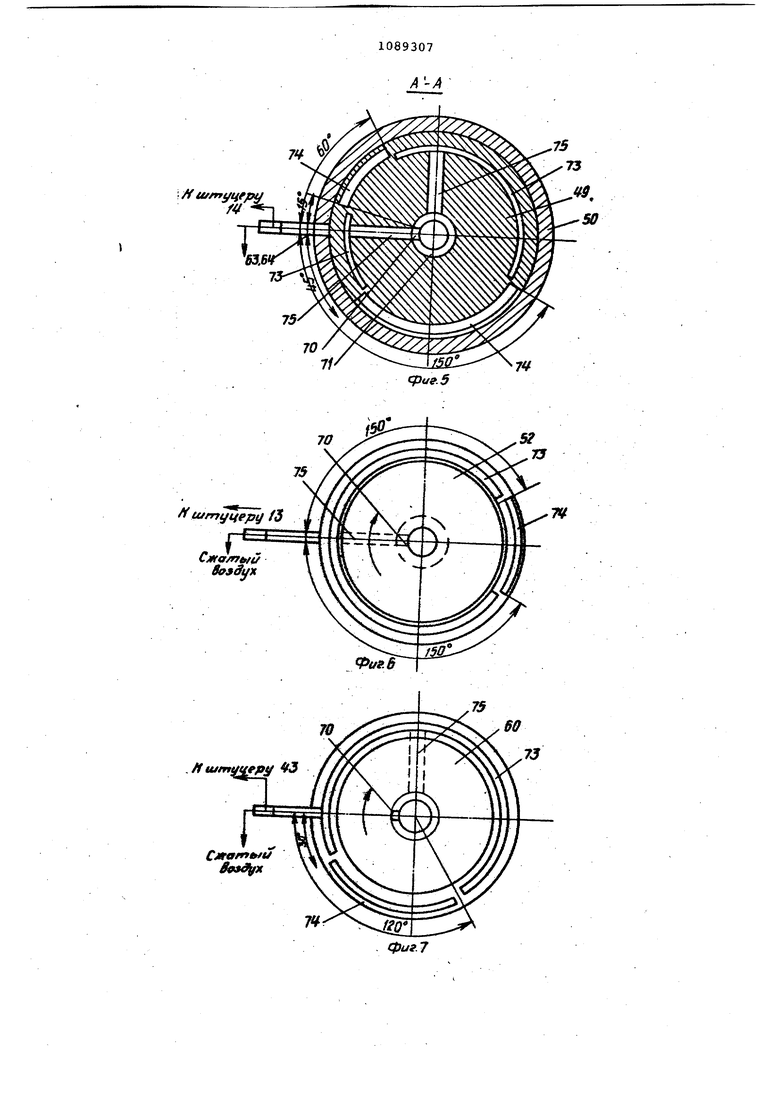

На фиг. 5-12 показано взаимное распо)южение канавок соответствующих звеньев -ротора, которые сдвинутые друг относительно друга. Это расположение также показано на фиг. 13, на которой показаны развертки боковых поверхностей звеньев ротора. Указанные на фигурах числовые значения взаимного расположения канавок приведены в качестве примера и могут быть выбраны другими в зависимости от требуе.мого времени срабатывания механизмов станка.

Станок работает следующим образом

Автоматом А и кнопкой КН включают схеАцг управления ключ К( устанавливают в положение Ручн.. Если же горит лампа Л , кнопкой К,включают привод 80 ротора механизма 46 управления и устанавливают в исходное положение (до загорания лампы К, ) . Вентилями 99-101 механизм 46 управле НИН соединяют с системами сжатого воздуха, воды и вакуума, в исходном положейии ротора механизма 46 (фиг.13) на присоску ограничителя 35,попают вакуум, механизм 29 прижимает заготовку, механизм 11 в нейтргшьном положении Своздух в камеры не подан), оправка заготовки и суппорт закреплены к направляющим, ограничитель 35 в исходном положении (в крайне правом на фигурах).

Треххр)цовыми кранами 10 2-104 подают воздух на механизмы 26,12,29 прижимд1.

Суппорт освобождается от закрепления к направляющим 2, а прижим заготовки 16 поднимается. Кнопкой КЯл включают привод 84 гидросистемы

ei:

Попеременно переключая ключ К в положение В (вперед) и Н (назад)у регулируя вентили 90 и 91, устанавли вают скорость перемещения головки

3 и оставляют ключ К в положение П, головка устанавливается в исходном положении. Винтом 40 устанавлив т заданную..толщину пластины, контролируя по прибору 45. Суппорт с оправ

кой 17 вручную подают до соприкосновения с режущим инструментом 4 и болтом 33, гайкой 34 устанавливают минимально возможный концеВой отход (менее толщины одной пластины). Отводят суппорт назад, заготовку 16 укладывают на направляющие 2, прижимают к оправке 17 и вентилем 92 соединяют присоску оправки с ваку- . умной системой. Заготовка присасывается. :

Вручную подают суппорт с заготовкой 16 до упора в ограничитель 35. |3аготовка Д6 другим торцом присасы.вается к ограничителю 35, контроль присоса осуществляют по вакуумометру ЭБ.Грехходоилми кранами 10Z-104 механизмы 26,12,29 отсоединяют от систеАШ сжатого воздуха и соединяют с механизмом 4i6 управления,

которые закрепляют оправку, суппорт и заготовку к направляющим 2, Кноп- кой КП включают привод 10 вращения головки 3. Ключи К и KI переводят

IB положение Авт., включается .ЭМ и механизм 7 придает головке 3 перемещение относительно заготовки 16.

Заготовка разрезается. В процессе разрезания заготовки и перемещения головки в крайнее (вниз по фиг.1) положение срабатывает конечный 5 выключатель КВ (94), головка останавливается, а схема включает привод 80 механизма 46.

При повороте ротора механизма 46 на заданный угол например ЗО,

0 через штудеЕ 31,14 27 и 43 в механизмы 29,11, 26 и 42 подается сжатый воздух, а через штуцер 44 другая камера механизма 42 соединяется с атмосферой. Воздух воздействует

5 На гибкие мембраны (механизм 12, мембрана 23), снимают соответствующие пружины и механизмы 29 и 26 освобождают заготовку и оправку от закрепления к направляющим 2, а механизмы И и 42 отводят заготовку 16 и ограничитель 35 с отрезанной пластиной от плоскости режущего инструмента 4. При дальнейшем повороте ротора механизма 46 управления на заданный угол, который обеспечивает время срабатывания механизмов станка, например до 60, привод ротора останавлив ется конечным выключателем (97), включается электромагнит ЭМ (69)i золотника 87 и головка 3 возвращается в исходное положение и конечным выключателем KBf (93)вновь включает привод 80 ротора механизма управления 46. При дальнейшем повороте ротора (фиг.13), например до ,

5 120 , штуцер 36 отсоединяется от. вакуумной системы и соединяется с системой волн, отрезанная пластина сбрасывается, например в лоток (не показан), штуцер 43 отсоединяется от сжатого воздуха и соединяется с атмосферой, а штуцер 44 отсоединя ется от атмосферы и соединяется с системой сжатого воздуха, механизм 42 возвращает ограничитель 35 в исходное положение. При дальнейшем повороте, например до 150 , штуцер 14 отсоединяется от сжатого воздуха и соединяется с атмосферой, а штуцер 13 соединя1гтся со сжат1:1м воздухом, механизм II штоком 19 через оправку 17 подает заготовку 16 до упора в ограничитель 35. При дальнейшем повороте ротора,. например до 180, штуцер 36 отсоединяется от воды и соединяется с вакуумной системой, торец заготовки при|сасывается к ограничителю При повороте ротора до 210 штуце 13 отсоединяется от сжатого воздуха и соединяется с атмосферой, а на штуцер 22 подается сжатый воздух. (еханиз1«1 29,26 и 12 освобозилают от закрепления к направляющим 2 заготовку 16, оправку 17, суппорт, пружины 20 и 21 уравновеиивают яруг друга и снимают с кронштейна ограничитель 35 деформации, которые возниУ ли при подаче заготовки 16 до упора. При повороте ротора до 240 штуцер 31 отсоединяется от сжатого воздуха и соединяется с атмосферой, а механизм 29 прижимает заготовку 16 к направляющим 2. При повороте ротора до 270 штуце 27 отсоединяется от сжатого воздуха и соединяется с атмосфере и механизм 26 за1креш1яет оправку 7 к направлякхаим 2. При повороте ротора до 300 штуцер 14 вновь соединяется со сжатым воздухом,который,воэдействуя на мембрану 15, перемещает корпус механизма 11 (суппорт) относительно неподвижного штока 19 (оправка 17 прижата), сжимая пружину 21). При повороте ротора до штуцер 14 отсоединяется от сжатого воздуха и соединяется с атмосферой, механизм 11 освобождается. Пружины 20 и 21 уравновешивают друг друга и суппорт возвраодается назад на какую-то малую величину. При повороте ротора на 340 штуцер 22 отсоединяется от сжатого возду ха и соединяется с атмосферой, механизм 12 прижимает суппорт к направлякицим 2. При повороте до 360° срабатывает конечный выключатель КВо (96) который останавливает 80 ротора и подает команду на подачу головки 3 для отрезания следукхцей пластины. Цикл повторяется. Скорость вращения ротора, длина канавок на боковых поверхностях ротора и их расположение друг относительно друга выбираются в зависимости от времени и последовательности срабатывания механизмов станка и требуемого времени полного цикла отработки. Изобретение позволяет повысить надежность за счет постоянного притирания поверхностей ротора и Статора,в процессе работы, чтО исключает возникновение зазора между ними, и расширить функциональные возможности за счет Обеспечения управления одним механизме несколь них исполнительных органов и управляемое систем, как от одной, так и от иесхольких различных систем в любой, заданной последовательности.

ФМ.1

/f OOlff/yMff l tf

I Cf/cmff

Л etfCfrtgf e nttoutfff Mu ffoe/rn/

ffeucfriff e ci/rofftofff /oaffffxisc.

ufirtaif pji

CjKafrtttti/ Sosffti f.

срагЛ

70

a

n А-А

75

7tt

cpae.5

5

73

фиг.7

7О

73

-,

mq}u.8

75

qyue.S

Sf

cftuv.tO

23

JEf

wsimiKm

Ж/Х

trmv зач-,

ЙГ

«

//

fZ

(-MI.

исяолн. мек-н

кип

taeftuji i (ynnoPTt:

Ш

§

sS

IP

I

if

i§9

330

т

О)

сН

N.

ч .

%.

SS

S5

fiiraftt

#7-4

€062 збеиа

4&& S1-SZ 5S-SS

53-5

59-60 57-58 Фиг.13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разгрузочное устройство для гидравлических систем | 1959 |

|

SU121321A1 |

Авторы

Даты

1984-04-30—Публикация

1981-07-27—Подача