Изобретение относится к черной металлургии и может быть использовано в сталеплавильных и доменных цехах.

При наливе ц лакового расплава в шлаковую чашу и транспортировке его от плавильных агрегатов к местам слива шлак приваривается к стенкам, образуя твердую шлаковую корку. Если общее время транспортировки и простоев чаши со шлаком составляет 10 ч, шлак затвердевает по всему объему и очистка чаши от затвердевшего шлака вь1зываёт значительные затруднения.J

Для облегчения очистки на внутреннюю поверхность боковых стенок наносят водную суспензию, содержащую 150 - 300 г/л двуводного гипса или производят обработку чаши обожженными карбонатами при отношении их к количеству воды в пределах 1,7 2,3,

Известные способы обработки чаш малоэффективны.

Наиболее близок к предлагаемому способ защиты шлаковой чаши от закозления, согласно которому в качестве защитного слоя наносят на стенки чаши суспензии сульфитно-дрожжевой бражки (ССБ), содержащей 250 - 750 г/л минерала из группы карбонатов.

Недостатком данного способа являются высокие затраты на его реализацию и энергоемкость процесса. Этообусловлено прежде всего дополнительными затратами на создание и изготовление механизированного комплекса с обслуживающим его персоналом и участка и оборудования для

подготовки твердых компонентов и суспензий с обслуживающим персоналом, а также на приобретение и доставку к участку, а затем к комплексу специальных твердых компонентов и жидких растворов. Кроме того, использование компонентов, предложенных в известном техническом решении в связке с ССБ ухудшает условия труда и экологически нецелесообразно.

Цель изобретения - снижение затрат и энергоемкости процесса.

Поставленная цель достигается тем, что согласно способу, включающему защиту внутренней поверхности чаши с подачбй в чашу минералов из группы карбонатов, защиту внутренней поверхности чаши осуществляют nytfeM комбинированной подсыпки с подачей на центральную часть Днища шлакового щебня фракции 80 - 100 мм, а на периферию днища у боковых стенок чаши - необожженного известняка фракции 1020мм, причем соотношение масс шлакового щебня и необожженного известняка составляет 3;1.

Известно, что при воздействии высокой температуры на известняк идет реакция обжига по формуле

СаСОз.-СаО+е02 - 1786 кДж.

Как видно реакция идет с поглощением тепла и выделением углекислого газа СОг. При попадании шлакового расплава с температурой 1300 - 1500°С на подсыпку, состоящую из шлакового и известняка, по мере riporpesa последнего начинается реакция обжига в соответствии с формулой (1), Поскольку плотность жидкого шлака в 1,5 раза больше плотности известняка, то он всплывает на поверхность шлака, перемещаясь вдоль стенки чаши. При этом температура шлакового расплава, расположенного у стенки чаши, интенсивно снижается за счет реакции обжига и выделяющийся углекислый газ барботирует вблизи стенок чаши; препятствуя привариванию к ним шлака. Время налива шлака в чашу емкостью 16 м при наполнении ее с одного налива составляет порядка 20 - 30 мин. Поэтому целесообразно использовать фракцию известняка 10 - 20 мм.

Так как скорость продвижения зоны разложения известняка составляет порядка 20 мм/ч при температуре, обеспечиваемой шлаковым расплавом, то время полного обжига наиболее крупного куска известняка размером 20 мм составляет 0,5 ч, что достаточно для его полного обжига в течение заполнения чаши шлаком. Уменьшение размера кусков известняка (менее ТО мм) приводит к его преждевременному обжигу еще при неполностью заполненной чаше.

что снижает эффективность процессов отбора тепла от пристенных слоев расплава и его барботирования. Увеличение крупности известняка (более 20 мм) приводит к нерациональному продлению реакции обжига и барботажа, продолжающихся и после заполнения чаши, способствуя неорганизованным газовыделениям в атмосферу цеха или производственного участка.

0 Фракционный состав шлакового щебня выбирается исходя из условия превышения массой отдельных кусков щебня массы шлака, чтобы противостоять потоку шлакового расплава и не вымываться с поверхности

5 днища (размер кусков не менее 80 мм), а также исключить возможность проникновения расплава через зазоры между кусками к днищу чаши {размер кусков не более 100 мм).

0 Соотношение масс щебня и 1 звестняка 3:1 обусловлено различием функциональных назначений данных материалов. Масса шлакового щебня должна быть достаточной для того, чтобы защитить от соприкосновения с расплавом центральную часть днища в процессе наполнения чаши. Исходя из этого разовый расход шлакового щебня составляет 120 - 180 кг. Больший, чем 180 кг, расход щебня нецелесообразен, так как это

0 приводит к уменьшению полезного обьема

чаши. Расход щебня меньше, чем 120 кг не

способствует эффективной защите днища

чаши от воздействия шлакового расплава.

Известняк служит для защиты периферической части боковой поверхности стенок в начальной стадии наполнения чаши с последующим обеспечением процессов обжига и барботажа. Уменьшение нижнего предела расхода известняка (40 кг) не обеспечивает требуемой насыщенности реакции обжига и барботажа вдоль внутренней поверхности чаши, что снижает эффект еезащиты от приваривания шлака. Увеличение расхода известняка (больше 60 кг) способствует более интенсивному протеканию реакции обжига с возможными выбросами шлакового расплава из чаши. Оптимальный расход шлакового щебня и известняка составляет соответственно 50 и 150 кг.

0 Предложенный способ осуществляют следующим образом.

На шлаковом дворе над железнодорожной колеей по пути следования шлаковозов в зоне действия электромостового крана устанавливают два бункера для сыпучихматериалов. Емкость бункеров вмещает суточный запас материалов. В один бункер засыпают известняк фракции 10 - 20 мм, во второй - шлаковый щебень фракции 80 100 мм в количествах 40 - 60 и 120 - 180 кг.

После слива шлака из чаш, их очистки и возвращения в транспортное положение состав шл ковозов подтягивают к бункерам и поочередно подсыпают сначала шлако вым щебнем, а затем известняком. Причем бункер с известняком конструктивно выполнен таким образом, чтобы подсылаемый известняк формировался йа периферической части днища чаши. Подсыпаемые чаши транспортируют в цех и устанавливают под налив у плавильных агрегатов. В начальный момент заполнения чаши Струя шла1 ового расплава воспринимается подсыпкой из шлакового щебня и, растекаясь по поверхности подсыпки к периферической части днища, взаимодействует с известняком. При этом фракционный состав подсыпки из щебня (80 - 100 мм) надежно предохраняет, проникновение шлакового расплава к донной поверхности чащи. По мере заполнения чаши известняк медленно всплывает к поверхности шлакового расплава с одновременным протеканием процессов обжига и барботажа. Последние протекают в околоповерхностной зоне чаши, препятствуя привариванию к стенкам чаши. Фракционный состав подсыпки известняка (10 - 20 мм) обеспечивает длительность протекания процессов, соизмеримую с длительностью заполнения чаши шлаком.

Известняк в количестбе 40 - 60 кг обеспечивает необходимую насыщенность реакций в околоповерхностной зоне чаши Заполненные шлаком чаши транспортируют на участок слива и последующей их очистки от Шлаковой корки и коржей. Последние удаляются из ча1уи без затруднений.

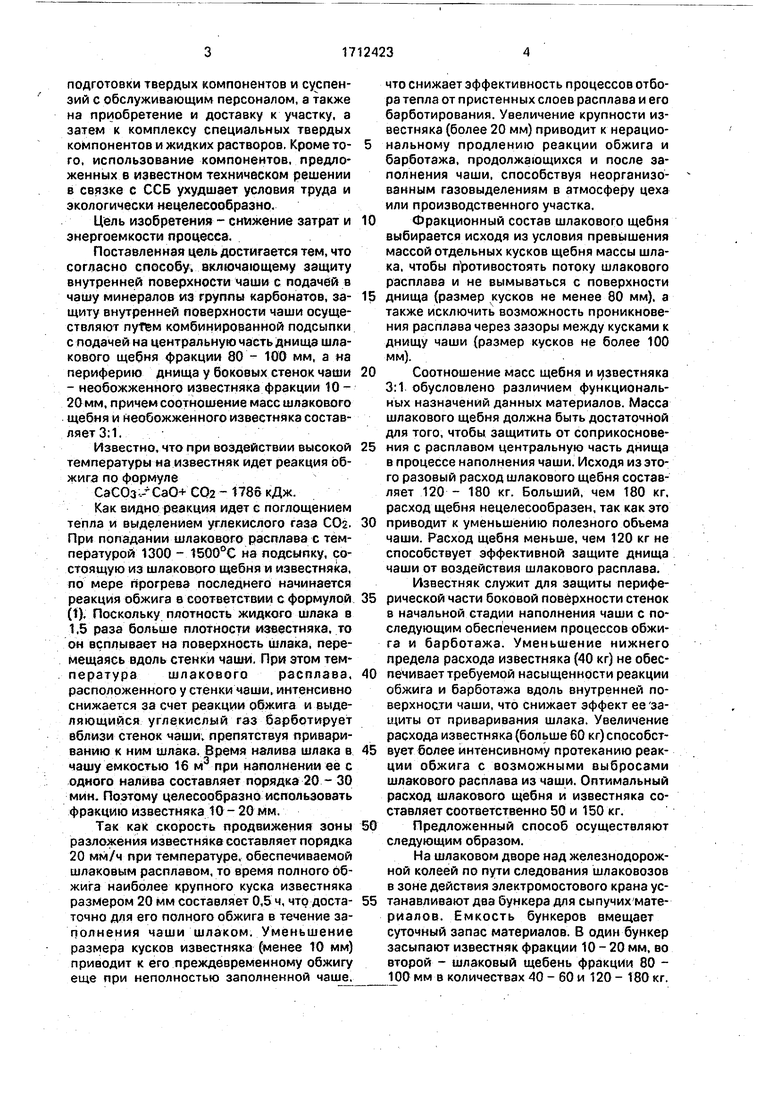

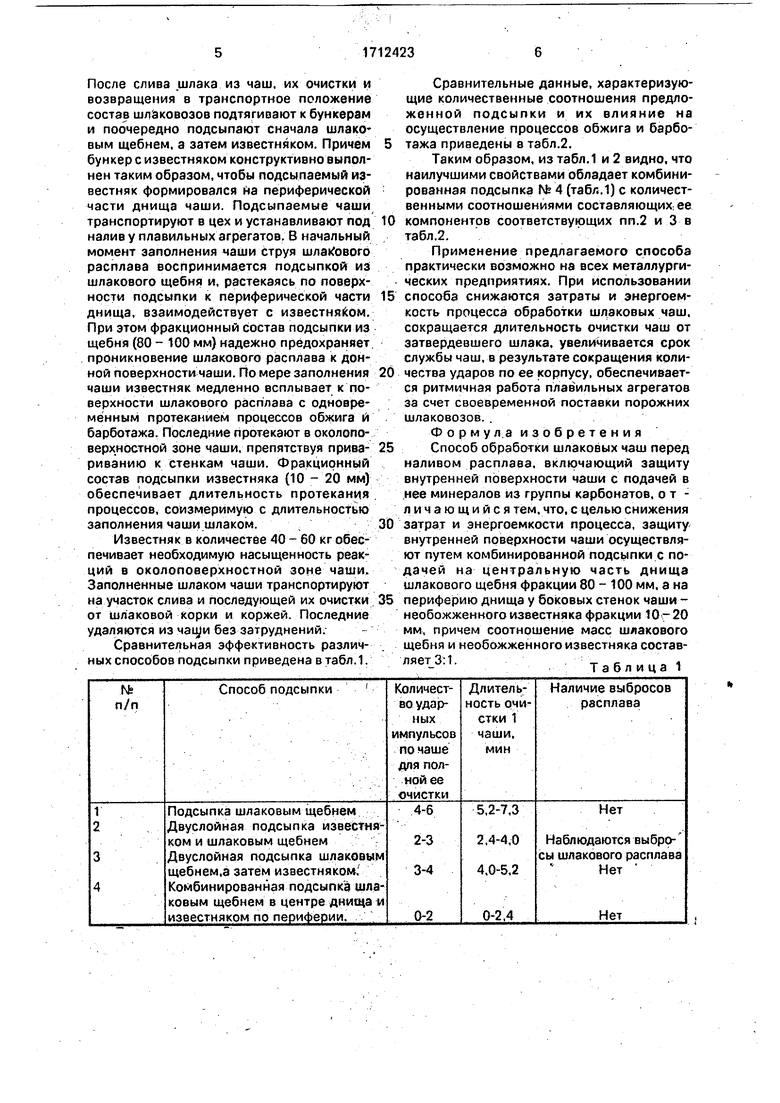

Сравнительная эффективность различныхспособов подсыпки приведена втабл.1.

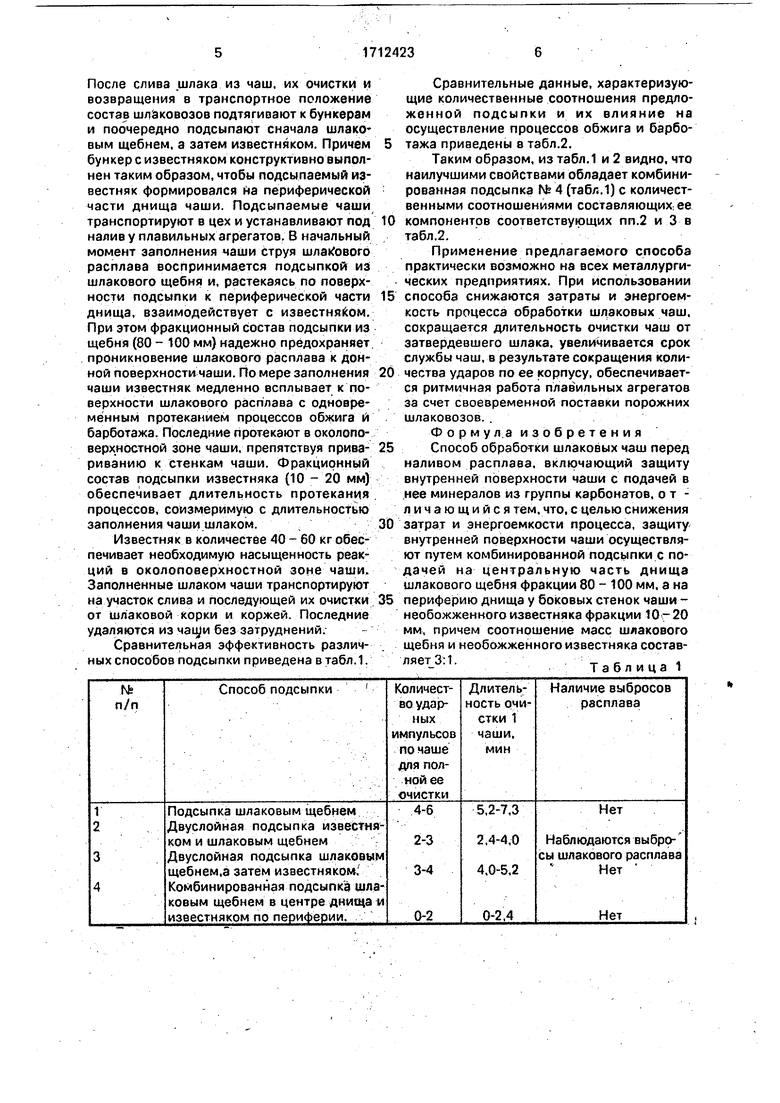

Сравнительные данные, характеризующие количественные соотношения предложенной подсыпки и их влияние на осуществление процессов обжига и барботажа приведены в табл.2.

Таким образом, из табл.1 и 2 видно, что наилучшими свойствами обладает комбинированная подсыпка № 4 (табл.1) с количественными соотношениями составляющих, ее компонентов соответствующих пп.2 и 3 в табл.2.

Применение предлагаемого способа практически возможно на всех металлургических предприятиях. При использовании способа снижаются затраты и энергоемкость процесса обработки шлаковых чаш, сокращается длительность очистки чаш от затвердевшего шлака, увеличивается срок службы чаш, в результате сокращения количества ударов по ее корпусу, обеспечивается ритмичная работа плавильных агрегатов за счет своевременной поставки порожних шлаковозов. .

Форму л.а изобретения

Способ обработки шлаковых чаш наливом расплава, включающий защиту внутренней поверхности чаши С подачей в .нее минералов из группы карбонатов, отличающийся тем, что. с целью снижения затрат и энергоемкости процесса, защиту внутренней поверхности чаши осуществляют путем комбинированной подсыпки с подачей на центральную часть днища шлакового щебня фракции 80 - 100 мм, а на периферию днища у боковых стенок чаши необожженного известняка фракции 10-20 мм, причем соотношение масс шлакового щебня и необожженного известняка составляет 3:1. ,., - Т а б л и ц а 1

Известняк: фракция 5 мм ; масса 25 кг

Щебень шлаковый; фракция 60 мн массе 105 кг

Новеетняк: фракция 10 мн насса lO кг

0{ебен ь шла коаый: фра кция ЗО мм масса 120 кг

Известняк: фракция 20 мм масса 60 кг

Шлаковый щебень: фоакция 100 мм масса 180 кг

Известняк: фракция 30 мм

масса.80 кг .

Шлаковый щебень: фракция 120 м масса 200 кг

Известняк: фракция lO мм масса 90 кг

Шлаковый щебень: фракция. ЙО мм масса 250 кг

ечание. Состояние сплошности подсыпки из шлакового щебня определялось

путем замера температуры в лонной части чаши при помощи тер. мопар. Степень проникновения шлакового расплава сквозь толчу подсыпки из крупных кусков шлака определяли после выкантовки шлака из чаши.

Реакция обжига и барботажа завершилась при заполнении чаши на 1/2 объема. Размыв полсыпкй из щебня на 30%

Поверхность, полностью очищена

То же

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уборки шлакового расплава от металлургических агрегатов | 1977 |

|

SU742465A1 |

| Способ получения металлургического флюса | 1986 |

|

SU1401053A1 |

| ИЗЛОЖНИЦА ДЛЯ ПРИЁМА ШЛАКА И МЕТАЛЛА | 2023 |

|

RU2809725C1 |

| Способ переработки доменных шлаков | 1975 |

|

SU556128A1 |

| Способ переработки огненно-жидкого доменного шлака | 2024 |

|

RU2839229C1 |

| Способ обработки шлака | 1981 |

|

SU1046212A1 |

| Способ производства щебня из склонных к распаду шлаков текущего выхода | 1983 |

|

SU1147701A1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

Изобретение относится к черной металлургии и может быть использовано в qTa/ie-^плавильных и доменных печах. Целью изобретения является снижение затрат и энергоемкости процесса. Обработку шлаковых чаш перед наливом расплава осуществляют путем комбинированной подсыпки. На центральную часть днища подают шлаковый щебень фракцией 80 - 100 мм, а на периферию днища с боковых стенок чаши подают необожженный известняк фракцией 10 - 20 мм. Соотношение масс шлакового щебня и необожженного известняка составляет 3:1. Использование данного способа позволит снизить затраты и энергоемкость процесса обработки шлаковых чаш, сократить длительность очистки чаш от затвердевшего шлака.t/1G

| Способ обработки шлаковых чаш | 1983 |

|

SU1152963A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1988-11-30—Подача