Изобретение относится к металлургии, конкретнее к термической обработке сварных труб, преимущественно

ПРЯМОШОВНЫХ.

Целью изобретения является повышение качества труб и снижение порога хладноломкости при сохранении их высокой геометрической точности.

На партии труб из стали 09Г2СФ, сваренных токами высокой частоты в условиях ТЭСА 203-530, проводят термообработку по предлагаемому способу.

Термообработке подвергают партии труб размерами мм Ю8 шт.; 273x5 мм 95 шт.; 530x5 мм 197 шт. Для проведения термообработки трубы подвергают скоростному нагреву (vu 5-7, (300-450°С/мин) в газовых, проходных, секционных печах до 9409бО С. После нагрева трубы транспортируют по рольгангу к месту подачи охлаждающей водовоздушной смеси, охлаждаясь при этом на воздухе до 910- 920 С. Охлаждение водовоздушной смесью осуществляют со скоростью 10-25сС/с . до достижения на глубине 0,4-0,6 толщины стенки от наружной поверхности трубы температуры б20-640еС.

Окончательное охлаждение всей трубы на воздухе. Граничные условия режимов охлаждения установлены опытным путем: если начать ускоренное охлаждение водовоздушной смесью с температуры свыше 920°С, то происходит ис- - кривление труб, которое на трубах 219 мм составляет до 20 мм (максимальная стрела прогиба по длине трубы 11,6 м), если охлаждение начинать

сл

СЈ Јь О N9

3153

с температуры менее , то не происходит достаточно полного выравнивания структурной неоднородности в зоне термического влияния труб за счет образования отдельных участков со структурой нормализации и достаточно четкой полосчатостью.

Оптимальную для начала охлаждения водовоздушной смесью температуру трубы достигают на шлепперном поперечном транспортере-холодильнике, где организовано интенсивное охлаждение труб водовоздушной смесью по всей длине трубы. Для обеспечения достаточной интенсивности и равномерности охлаждения трубы на холодильнике находятся в постоянном поступательно-вращательном движении за счет их принудительного перекатывания, а водовоздушная смесь подается в виде тумана (сжатый воздух и вода), производимого специальными форсунками, собранными в спрейер, расположенный над столом-холодильником. Скорость охлаждения труб водовоздушной смесью находится в интервале 10-25°С/с и подбирается регулировкой расхода воды и воздуха для смеси.

Оптимальность интервала скоростей

(10-25) С/с выявлена опытным путем. В результате проведенных экспериментов установлено, что охлаждение со скоростью ниже 10°С/с не обеспечивает после термообработки необходимых бей- нитных структур и устранения в зоне шва полосчатости, сохраняющейся в феррито-перлитной (нормализованной) структуре, образующейся в результате охлаждения со скоростью ниже граничного уровня. Это ухудшает качество труб за счет снижения их уровня прочности (,5 кгс/мм2; ,0- 33,0 кгс/мм2) и вязкости (KCVOCH мет 1,5-2,9 кгс/мм2 при температуре испытания 30°С) . Также опытным путем установлено, что охлаждение со скоростью выше 25°С/с приводит к искривлению труб (прогиб -v 17 мм), что очевидно объясняется возникновением в изделиях в результате превращения высокого уровня напряжений.

Для снижения уровня остаточных напряжений и образования после термообработки равномерных структур отпуска с достаточно высоким уровнем меха- нических свойств в предлагаемом процессе проводят самоотпуск. С этой целью охлаждение водовоздушной смесью

о 5

0

5

0

5

0

проводят до температуры 620-6/40°C на глубину 0,А-0,6 толщины стенки от наружной поверхности (для стенки 5 мм глубина охлаждения составляет 2,0- 3,0 мм). Указанные параметры, подобранные опытным путем для разных толщин стенки и разной температуры отпуска и соответствующие в общем виде Тотп°° глУбина охлаждения (0,4- :. 0,6) толщины стенки от наружной поверхности, обеспечивают последующий саморазогрев труб в среде спокойного воздуха под отпуск за счет выравнивания температуры внутренних и наружных слоев металла труб, который обеспечивает оптимальные требуемые механические свойства. Любое отклонение от приведенных параметров - Т глубина охлаждения 0,-0,6 от толщины стенки, вызывает либо перегрев при самоотпуске, либо недогрев, которые соответственно или приводят к снижению прочностных характеристик, труб, или сохранению в изделиях высокого уровня остаточных напряжений и их деформации. Для обеспечения необходимой равномерной скорости во всем указанном температурном интервале охлаждение осуществляют каскадно, двумя расположенными один за другим спрейерами,расстояние между которыми подбирают так, чтобы струя последующего спрейера своей центральной мастью била под корень трубы, перекрывая при этом струю предыдущего спрейера на угол 10-30 град. После охлаждения до температуры 620-6АО°С трубы выходят из зоны водовоздушного охлаждения и дальнейшее охлаждение осуществляют на воздухе. В момент выхода из водовоздушной смеси происходит саморазогрев наружных слоев металла за счет выравнивания температуры по толщине стенки до температуры 650°С. Далее трубы охлаждают на воздухе до температуры среды. Причем охлаждение до температуры 250 ± АО°С осуществля-, ется при обязательном вращении трубы вокруг своей оси со скоростью не менее 3 об/мин.

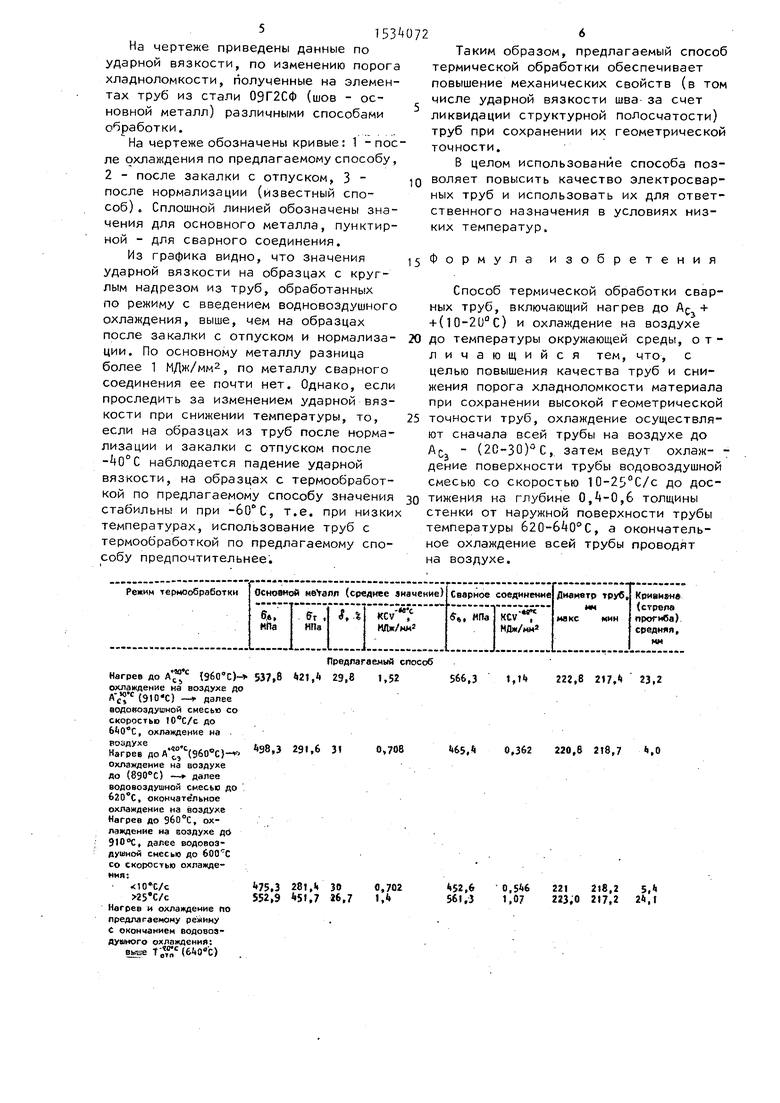

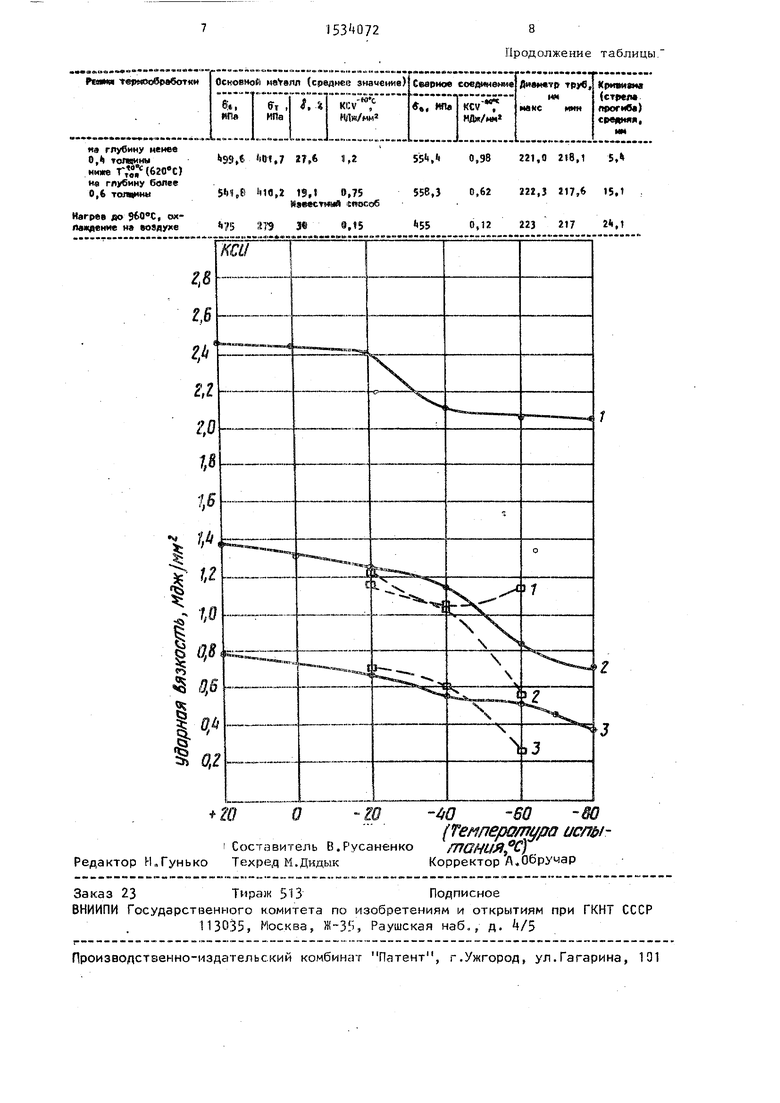

Результаты механических испытаний труб, обработанных по предлагаемому способу, приведены в таблице (здесь для сравнения приведены результаты механических испытаний труб после обработки по известному способу: нагрев до , охлаждение на воздухе до температуры окружающей среды).

5153

На чертеже приведены данные по ударной вязкости, по изменению порога хладноломкости, полученные на элементах труб из стали 09Г2СФ (шов - основной металл) различными способами обработки.

На чертеже обозначены кривые: 1 -после охлаждения по предлагаемому способу, 2 - после закалки с отпуском, 3 - после нормализации (известный способ) . Сплошной линией обозначены значения для основного металла, пунктирной - для сварного соединения.

Из графика видно, что значения ударной вязкости на образцах с круглым надрезом из труб, обработанных по режиму с введением водновоздушного охлаждения, выше, чем на образцах после закалки с отпуском и нормализа- ции. По основному металлу разница более 1 МДж/мм2, по металлу сварного соединения ее почти нет. Однако, если проследить за изменением ударной вязкости при снижении температуры, то, если на образцах из труб после нормализации и закалки с отпуском после -40°С наблюдается падение ударной вязкости, на образцах с термообработкой по предлагаемому способу значения стабильны и при , т.е. при низких температурах, использование труб с термообработкой по предлагаемому способу предпочтительнее.

Таким образом, предлагаемый способ термической обработки обеспечивает повышение механических свойств (в том числе ударной вязкости шва за счет ликвидации структурной полосчатости) труб при сохранении их геометрической точности.

В целом использование способа позволяет повысить качество электросварных труб и использовать их для ответственного назначения в условиях низких температур.

Формула изобретения

Способ термической обработки сварных труб, включающий нагрев до АС + +(10-20°С) и охлаждение на воздухе до температуры окружающей среды, отличающийся тем, что, с целью повышения качества труб и снижения порога хладноломкости материала при сохранении высокой геометрической точности труб, охлаждение осуществляют сначала всей трубы на воздухе до Ас - (2С-30)°С, затем ведут охлаж- дение поверхности трубы водовоздушной смесью со скоростью 10-25°С/с до достижения на глубине 0,-0,6 толщины стенки от наружной поверхности трубы температуры 620-6 0°С, а окончательное охлаждение всей трубы проводят на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1992 |

|

RU2034050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| Способ термической обработки сварных труб большого диаметра | 1969 |

|

SU779419A1 |

Изобретение относится к области металлургии, конкретнее к термической обработке сварных прямошовных труб. Целью изобретения является повышение качества сварных труб и снижение порога хладноломкости. Способ включает нагрев до температуры на 10-20°С выше АС3, охлаждение на воздухе до температуры на 20-30°С ниже АС3, затем охлаждение со скоростью 10-25°С/с до температуры 620-640°С на глубине 0,4-0,6 толщины стенки, далее - на воздухе. Использование способа позволяет повысить ударную вязкость при низких температурах и снизить коробление труб. 1 ил., 1 табл.

498,3 29,6 31

75,3 552,9

281,1. 451,7

30 ,7

0,708

Предлагаемый способ

537,8 421,4 29,в 1,52

о

.

0,702 1.4

566,3

1,14222,8 217.4 23,2

0,708

«65.

0,362 220,8 218,7 4,0

452 561,3

0,546 221 218,2 5,4 1,07 223,0 217,2 24,t

nt глубину менее 0, топцииы ниже Г. (6204)

,6 ,7 I7,t 1,2

Продолжение таблицы

0,98 221,0 218,1 5Л

| Лившиц Л.С | |||

| Нормализация низколегированной стали с нагревом в межкритическом интервале температур | |||

| - Сталь, 1978, № 5, с.457-460 | |||

| Маркевич В.М | |||

| Новые печи для поточной нормализации сварных труб | |||

| - Металлург, 1983, V 8, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-01-07—Публикация

1987-12-10—Подача