Предлагаемое изобретение касается прокатных станов для изготовления утоняющихся к краям колесных дисков, при чем, в отличие от существующих для этой цели машин, для более рационального применения рабочих усилий при прокатке, механизм, при помощи которого производится сближение и удаление между собою плиты, поддерживающей заготовку и прокатных валков, выполняется, в предлагаемом стане, связанным с опорным устройством, чем достигается, между прочим, и большая мощность устройства и более повышенная производительность стана.

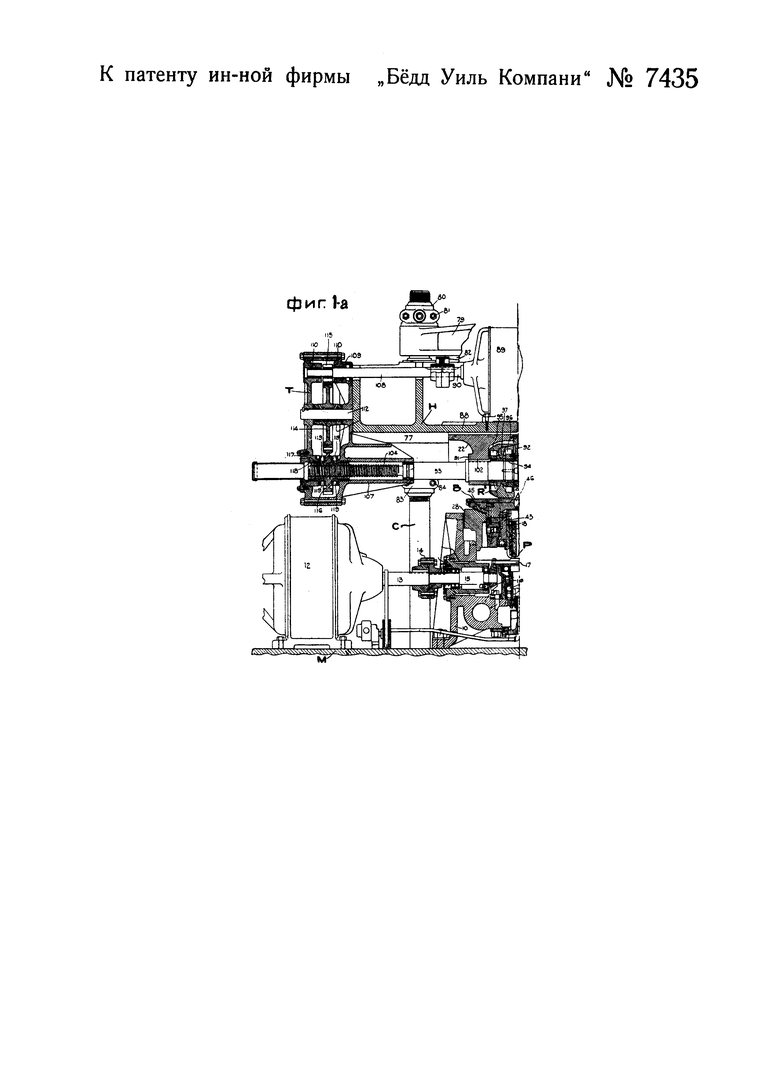

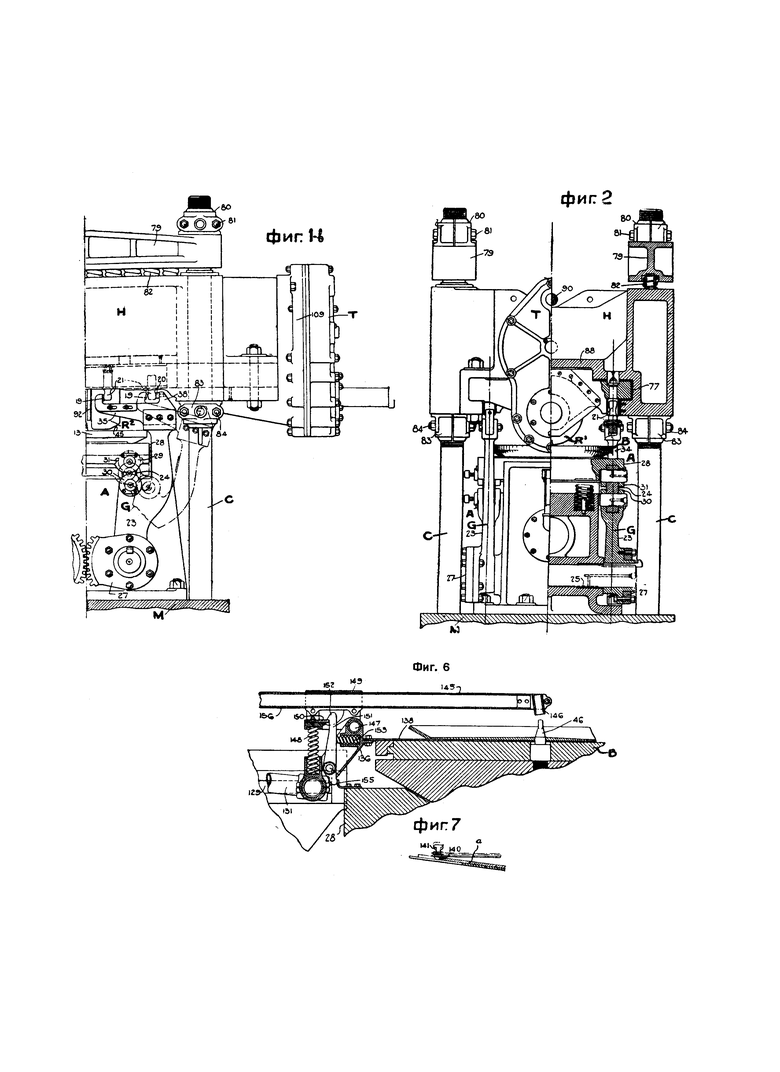

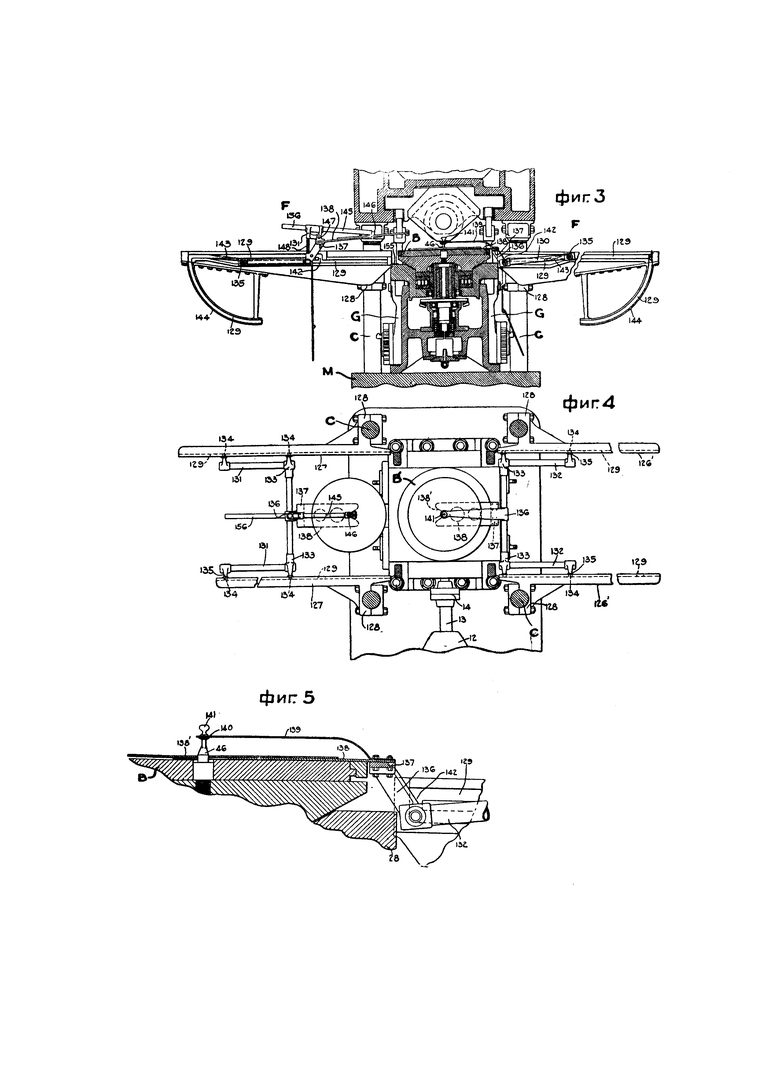

На приложенных чертежах фиг. 1-а и фиг. 1-b изображают боковой вид машины, при чем фиг. 1-а изображает частичный вид центрального продольного разреза, а фиг. 1-b представляет внешний вид противоположной половины машины; фиг. 2 - концевой вид машины с изображением внешнего вида одной половины машины и поперечного разреза второй половины машины; фиг. 3 - центральный вертикальный продольный разрез машины без верхней и нижней ее части, предназначенный для показания в продольном разрезе действия питательного механизма; фиг. 4 - вид в плане, отнесенный к горизонтальной плоскости, расположенной непосредственно над вращающейся опорой для заготовки и над питательным механизмом, представленным на фиг. 3; фиг. 5 - вертикальный продольный разрез части питательного механизма, служащий для установки заготовки; фиг. 6 - подобный же разрез части того же механизма, служащий для удаления заготовки и фиг. 7 - деталь подающего заготовку питательного механизма.

Система, служащая для поддержки и вращения заготовки, означена в общем буквою В, сближающий и удаляющий механизм - буквою А, главный фундамент машины - буквою М, колонны в отдельности - буквою С, несущая на себе валки поперечина в целом - буквою Н, укрепленный же на ней и поддерживаемый ею механизм, служащий для приведения в движение валков R1 и R2, в общем, буквою Т, наконец, питательный механизм означен, вообще говоря, буквою F.

Предлагаемый прокатный стан состоит из вертикально перемещающегося и вращающегося стола В с опорной для заготовки плитой 45 (фиг. 1, 2 и 3), из перемещающихся в обратно противоположные стороны, свободно насаженных на осях 93 валков R1 и R2 и из механизма F для подачи и для снятия заготовки с плиты стола.

Опорный стол В (фиг. 1a, 1b и 2) устанавливается со свободою вращения на верхнем конце нижней опорной рамы 10, прикрепляемой болтами к главному фундаменту М. Эта опора приводится во вращение двигателем 12, прикрепленным к главному фундаменту М с одной стороны машины. Двигатель 12 снабжен горизонтальным валом 13, соединенным помощью съемной муфты 14 с горизонтальным валом 15, опирающимся на нижнюю опорную часть 10. Вал 15 через посредство конических шестерен 16, 17 приводит в движение вертикальный вал 18, с которым опора В соединена для вращения.

В целях придания прокатываемой заготовке конической поверхности столу 28 придано вертикальное перемещение при помощи четырех шарнирных рычагов G. Шарнирные рычаги расположены по два с противоположных сторон основания машины, при чем каждая пара их лежит в продольной вертикальной плоскости, пересекающей наружное очертание опоры В (фиг. 2). Шарнирные рычаги снабжены упорами 19 и 20, упирающимися во взаимодействующие с ним упоры 21, укрепленные на ползунах 22, поддерживающих валки. При помощи захватывающих друг за друга указанных упоров, сближающий и удаляющий механизм приводится в действие перемещением прокатывающих валков R1 и R2. Как видно из фиг. 2, названные упоры расположены в той же продольной вертикальной плоскости, как и самые шарнирные рычаги. При перемещении прокатных валков до крайней наружной точки, соприкосновение между упорами 20 и 21 прекращается и шарнирные рычаги G освобождаются от нажима, что вызывает быстрое движение их назад. Когда упоры 21 действуют на упоры 19 при своем перемещении внутрь, то шарнирные рычаги постепенно приподымаются до выпрямления, которому соответствует наибольшее приближение несущей заготовку опоры В к валкам R1, R2.

Каждый шарнирный рычаг G состоит из нижнего плеча 23 и верхнего плеча 24. Расположенные с противоположных сторон машины нижние плечи соответствующих шарнирных рычагов заклиниваются попарно на поперечных валах опирающихся на антифрикционные подшипники 25 и проходящих поперек основания нижней опорной рамы 10. Соответствующие пары шарнирных рычагов, расположенные по одну и ту же сторону машины, соединяются между собою помощью зубчатых секторов 27. Все устройство действует таким образом, что плечи 23, а следовательно, и шарнирные рычаги G в целом, одновременно приближаются и удаляются от центральной вертикальной поперечной плоскости, проходящей через ось машины. Верхние плечи шарнирных рычагов G соединены со столом 28, при помощи которого означенные рычаги перемещают опору В, приближая ее к валкам, или удаляя ее от валков R1, R2. Соединение между нижними плечами 23 шарнирных рычагов G и столом 28 производится при помощи шарнирных штифтов 24, проходящих соответственно сквозь вильчатые выступы 30, 31 (фиг. 1b) в названных выше частях и сквозь тело верхнего плеча.

На верхнем плече имеется удлинение 34 (фиг. 2), заканчивающееся обращенным внутрь концом 35. Этот конец выполняется в виде идущего, в направлении внутрь машины горизонтального плеча 35. С внутренней стороны плечо 35 снабжается укрепляемым на нем с′емным и переставным упором 19, имеющим угловую форму; вертикальная часть этого упора упирается в упор 21. У наружного конца плечо 35 снабжается вертикальным выступом 38, на котором имеется с′емный упор 20 (фиг. 1b), являющимся вторым из пары упоров, входящих в соприкосновение с упором 21.

Верхняя часть стола 28 выполняется прямоугольной формы для предотвращения его вращения. В центре стола расположена втулка 43, скрепляемая с приводным валом 18, служащим для вращения опоры В и плиты 45. На нижнем конце приводного вала 18 укреплена коническая шестерня 17, сцепленная с такой же шестерней 16 вала 15, 13, вращаемого двигателем 12.

Рычаги G устанавливаются так, чтобы при поворотах их, они сначала подняли стол с опорой для заготовки В, а затем постепенно начали бы опускать его.

Над опорной для заготовки частью В и над плитой 45 расположено прокатывающее приспособление, поддерживаемое колоннами С, расположенными парами симметрично по отношению к вертикальной оси машины. Нижние концы колонн закреплены неподвижно в фундаменте М. Верхние концы колонн поддерживают поперечину H. С нижней стороны, в пространстве между колоннами поперечина H снабжается направляющими 77, расположенными над сближающим и удаляющим механизмом А и служащими для установки в них ползунов 22, несущих прокатные валки R1 и R2.

Верхние части каждой пары колонн, расположенной в продольном направлении соединяются между собою перекладинами 79, имеющими форму тяжелых двутавровых балок (фиг. 2). Колонны С проходят свободно кверху сквозь концы этих перекладин, при чем верхние концы колонн снабжаются винтовою нарезкою. На эти нарезанные концы надеваются разрезные гайки 80 (фиг. 1, 2), предназначенные для перестановки перекладин 79 кверху или книзу. После установки их, гайки 80 могут быть зажимаемы в надлежащем положении при помощи зажимных болтов 81, крепко стягивающих между собою части гаек и закрепляющих их на концах колонн. Между перекладинами 79 и поддерживающею валки поперечиной H, расположен ряд мощных спиральных пружин 82, помещающихся в гнездах, устроенных соответственно на нижней стороне перекладин 79 и на верхней стороне поперечины Н. Эти пружины все вместе оказывают достаточное давление для того, чтобы поперечина H прижималась к обрабатываемому изделию с необходимым при вытягивании и прокатке рабочим давлением. Натяжение этих пружин регулируется таким образом, что нормально валки R1 и R2 совершают свою работу без упругого перемещения поперечины Н, но если рабочее давление переходит за нормальный предел, то поперечина H поддается кверху, преодолевая упругое сопротивление комплекта пружин 82. Таким образом, пружины 82 действуют в качестве предохранительного приспособления.

На тех же колоннах С, но уже под поперечиной H, устанавливается вторая группа установительных гаек 83, также навинчиваемых на колонны и также зажимаемых в раз установленных положениях при помощи зажимных болтов 84. Гайки эти образуют собою расположенные под поперечиной H предельные упоры, установкою которых может быть определяем предел сближения между рабочими поверхностями валков R1, R2 и рабочими поверхностями поддерживающей заготовку опоры В. Этою установкой определяется, следовательно, толщина отковываемой заготовки. Нормально означенные предельные упоры 83 воспринимают вес несущей на себе валки поперечины H и соединенных с нею механизмов, а также противодействуют нормальному давлению пружин 82 или эквивалентного им приспособления, при помощи которого валки R1 R2, прижимаются к обрабатываемому изделию. Кроме того, помощью относительной индивидуальной установки означенных гаек регулируется установка на колоннах С поперечины Н. Нижняя часть поперечины имеет днище 88, на котором, как на основании, устанавливается двигатель 89 (фиг. 1а) с горизонтальным валом 90, служащий для перемещения прокатывающих валков R1, R2.

Ползунов 22 имеется два по одному с каждой стороны поперечной оси симметрии машины, как это изображено на фиг. 1а и 1b. Каждый такой ползун состоит из главной части 22, монтированной в направляющих 77 с возможностью бокового перемещения параллельно продольной оси машины. Ползуны снабжены в свешивающейся книзу их части опорами 91 и 92 (фиг. 1a 1b) для оси валков. Опоры поддерживают сообща вал 93. Валки R1, R2 насажены на вал 93 между опорами 91 и 92. На части своей между этими опорами вал 93 охватывается наставной втулкой 94, на которую опираются внутренние обоймы антифрикционных подшипников 95 и 96. Благодаря помещенной между описываемыми подшипниками перегородки 97, ролики каждого подшипника лишены возможности боковых перемещений.

Вал 93 заклинивается в подшипнике 91 шпонкою 102 и удерживается таким образом от одновременного вращения вместе с прокатывающим валком. Наружный конец вала имеет уменьшенное поперечное сечение и выполняется в виде винта 104, образующего собою часть описываемого ниже механизма для перемещения валков.

Механизм для перемещения валков состоит из зубчатых передач, устроенных между ведущим валом 90 двигателя 89 и приводными валами 93 валков R1, R2. Ведущий вал 90, двигателя 89 связан помощью муфты с ведомым валом 108. На верхнем конце этой рамы устроены подшипники 110 для вала 108. Нижний конец этой же рамы опускается ниже выступающих концов поперечины H и снабжен втулкой 107, служащей для удлиненного конца вала 93. Между продолжениями валов 108 и 93, в раме 109 укреплен неподвижный холостой вал 112, на котором вращается вхолостую зубчатое колесо 114. Через посредство закрепленной на валу 108 шестерни 115 холостое колесо 114 приводит в движение зубчатое колесо 116, действующее на винт 104 вала 93. Зубчатое колесо 116 снабжается удлиненной втулкой 117, снабженной на внутренней своей поверхности винтовою нарезкой и навинчиваемой на винт 104. Втулка 117 опирается на опорный вкладыш 118. С каждой стороны от зубчатого колеса 116 расположены подшипники 119, предназначенные для восприятия давления.

Движение валков R1 и R2 вперед и назад производится автоматически, путем автомотического переключения направления вращения двигателя 89. Величина перемещения валков R1 и R2 регулируется таким образом, что при движении к центру валки сближаются друг с другом у средней оси машины почти вплотную; величина перемещения в направлении внаружу ограничивается размерами опоры В.

Питательный механизм (фиг. 3, 4) состоит из передних и задних направляющих 126, 127, рельсы которых скреплены раз′емным образом с колоннами C при помощи зажимных приспособлений 128, и при помощи которых рельсы могут быть переставляемы как в вертикальном, так и в горизонтальном направлении. В означенных направляющих устроены внутренние желобки 129, в которых расположен спереди машины питательный механизм 130 (фиг. 3) и расположенный в задней части машины отводящий механизм 131. Производящий подачу питательный механизм 130 состоит из трубчатой рамы 132 (фиг. 4), приблизительно прямоугольной формы. Угловые скрепления 133 этой рамы снабжаются выступающими в боковом направлении штифтами 134, на концах которых укреплены ролики 135, заходящие внутрь желобков 129, при помощи каковых роликов рама 132 может катиться по направляющим 126, перемещаясь внутри пазов 129.

Будучи прямоугольной, рама 132 остается все же открытой у задней своей стороны, имея таким образом U-образную форму. Рабочий может, поэтому, стоять в пределах очертания этой рамы и может легко ухватить рукой за боковые стержни ее и, таким образом, перемещать раму 132 вперед и назад в направлении к опорной части В машины и от нее. По середине поперечного трубчатого стержня рамы 132 укреплен кронштейн 136 (фиг. 5), идущий в наклонном направлении кверху и вперед и снабженный на своем верхнем конце плоской поверхностью 137, к которой прикрепляется горизонтальная, образующая собой опору для заготовки часть 138, имеющая форму удлиненного листа. Внутренний конец этого листа имеет вильчатую форму, в которой лежат как продольная центральная ось этого листа, так и ось кронштейна 136. Над этим листом расположен прикрепленный также к кронштейну 136 пружинящий рычаг 139, идущий параллельно длине листа 138, несколько выше этого последнего. На своем наружном конце рычаг этот имеет центрирующий штифт 140 (фиг. 5), снабженный ручкою 141, при помощи которой можно ухватить означенный рычаг 139 и приподнять его вместе с названным штифтом. По освобождении ручки 141, пружина рычага 139 прижмет штифт 140 снова к листу 138. Штифт 140 располагается приблизительно по оси развилины 138′. Вместе с означенной развилиной штифт 140 образует приспособление для центрирования заготовки, устанавливающее надлежащее положение для заготовки, лежащей на поверхности листа 138.

Устроенный в рельсах 126′ желобок 129 имеет несколько ответвлений. Самая верхняя часть его приблизительно горизонтальна и расположена несколько ниже верхней части поддерживающей заготовку опоры В, так что при положении рамы 132 внутри этой части желобка 129, рама оказывается более или менее горизонтальной. Кронштейн 136 и лист 138 приподымают лежащую на этом листе заготовку кверху под некоторым углом к горизонтальной плоскости. У внутреннего конца верхняя часть желобка 129 опускается под прямым углом, и здесь соединяется с идущим в обратном направлении ответвлением желобка 129. Относительное угловое расположение листа 138 и рамы 132 таково, что, при опускании рамы по упомянутой вертикальной части желобка, лист 138 не только опускается в горизонтальное положение, как указано на фиг. 3 и 5, но приводится на уровень горизонтальной плоскости верхней поверхности опоры В. Нижняя ветвь желобка 129 на некотором расстоянии от внутреннего конца рельса получает наклон кверху и снова соединяется с главною ветвью желобка через посредство стрелки 143 (фиг. 3), не допускающей перехода из верхней ветви в нижнюю, но позволяющей переходить из нижней ветви в верхнюю. Наконец, у своего наружного конца желобок 129 заворачивает в направлении книзу по некоторому дугообразному пути.

Когда производящий подачу питательный механизм 130 оттягивается рамою 132 наружу, то внутренний ролик 135 проходит по стрелке 143, так что рама поддерживается целиком верхнею частью желобка 129 приблизительно в горизонтальном положении. Поддерживающий заготовку лист 138 находится при этом снаружи машины. При отсутствии между ними заготовки, части механизма занимают положение, представленное на фиг. 7. Подлежащая введению в машину заготовка а может быть вставляема своим краем между закругленным концом штифта 140 и верхней поверхностью листа 138 и может быть передвигаема между ними в боковом направлении до тех пор, пока штифт 140 не зайдет в отверстие в ее середине, тогда заготовка эта окажется центрированной в надлежащем положении на питающем машину приспособлении. Можно также приподнять штифт 140 за ручку 141 и ввести заготовку через свободный промежуток между вильчатым концом листа 138 и упомянутым штифтом, до тех пор, пока имеющееся в заготовке центральное отверстие не придется против штифта 140, который, по освобождении ручки 141, войдет в это отверстие.

После того, как сближающий и удаляющий механизм А отведет опору В от валков R1, R2, рама 132 движением руки рабочего перемещается вперед вдоль прямолинейного пути, образуемого направляющими 126′, а заготовка вводится в пространство между верхнею частью опущенной опоры В и валками R1, R2, готовящимися начать свой внутренний ход к центру машины. В тот момент, когда расположенные на внутренней стороне ролики 135 достигают опускающейся вниз вертикальной части 142 желобка 129, центрирующий штифт 140 займет положение, совпадающее с центром опорной части В. Расположенный на внутренней стороне конец рамы 132 автоматически опускается по упомянутой только что вертикальной ветви 142 желобка 129, а вместе с ним опускаются поддерживающий заготовку лист 138, а также самая заготовка. В этот же момент в нижний конец центрирующего, штифта 140 упирается верхний конец центрирующего штифта 46, при чем штифт 140 выходит из центрального отверстия заготовки, которая освобождается от своего соединения с питающим механизмом 130 и получает возможность опуститься на конический верхний конец центрирующего штифта 46, оказываясь, таким образом, центрированною на опоре В. После этого рама 132 отходит в направлении назад, при чем расположенные с наружной стороны ролики 135 перемещаются по верхней линии желобка 129, расположенные же с внутренней стороны ролики перемещаются по нижней линии того же желобка, а лист 138 вытягивается в горизонтальной плоскости из-под установленной уже заготовки, до тех пор, пока его внутренний вильчатый конец 138′ не выйдет совершенно из-под края заготовки. После этого, ролики 135, расположенные на внутренней стороне рамы, переходят по стрелке 143 на верхнюю линию желобка 129, вследствие чего восстановляется нормальное горизонтальное положение рамы 132, а вместе с тем и нормальное положение укрепленных на этой раме частей. Теперь можно вставить вторую заготовку и привести ее в положение питания, определяемое осью центрирующего штифта 140.

В случае надобности рама 132 может быть не только отодвинута до конца желоба 129, но и опущена почти вертикально при направлении передних роликов по нисходящему дуговому желобу 129 (фиг. 3).

Служащий для удаления заготовки механизм 131 (фиг. 3, 4 и 7), в главных чертах, сходен с производящим подачу механизмом 130. Одинаковые части в обоих случаях означены одними и теми же цифрами. Служащий опорою для заготовки лист 138 в этом случае снабжается жестким рычагом 145, на конце которого укреплен выступающий книзу трубчатый штифт 146 продолговатой формы. Означенный рычаг 145 укрепляется на горизонтальной оси 147, расположенной над поддерживающим заготовку листом 138, и наклоняется в направлении к листу 138 действием спиральной пружины 148, упирающейся снизу в выступающий наружный конец этого рычага. Как укрепление на шарнире рычага 145, так и соединение с ним наружного конца производятся при помощи кронштейна 149, при чем самый рычаг 145 выполняется трубчатым. С нижней стороны означенного кронштейна имеется пластина 150 за которую при поднятом положении рычага захватывает защелка или собачка 151, (фиг. 6) скошенный верхний конец 152 которой отжимается в замыкающее положение действием спиральной пружины 153, укрепленной в кронштейне 136. Стол 28 имеет переставной упор 155, задевающий за выступающий нижний конец, собачки 151 и, таким образом, освобождающий эту последнюю.

Угловые соотношения между частями устройства таковы, что при отведении от машины рамы 131, поддерживающий заготовку лист 138 оказывается расположенным под некоторым углом кверху и части занимают приблизительно положение, представленное на фиг. 3. Собачка 151 показана в этом случае откинутой в сторону и центрирующий штифт 146 удерживает заготовку на листе 138. Воздействием на выступающую назад, рукоятку 156 можно приподнять рычаг 145 и центрирующий штифт 146 в положение, изображенное на фиг. 6, пока собачка 151 не захватит опять за пластину 150 и не будет удерживать рычага 145 в приподнятом положении. Выходящая из машины заготовка может быть теперь снята с ее опоры, а служащий для удаления заготовки механизм 131 оказывается снова готовым к действию для удаления следующей заготовки.

Механизм, служащий для подъема стола 28 с заготовкой, при движении под действием упоров 19 и 21, поднимает опору В вместе с установленной на ней заготовкой и приводит последнюю в рабочее соприкосновение с валиками R1 и R2, при этом шарнирные рычаги G переходят верхними плечами свое крайнее приподнятое положение за вертикальную плоскость, проходящую через центр их осей и, при повороте, сначала медленно приподнимают стол 28, а затем постепенно опускают его. Такое положение шарнирных рычагов устанавливается как-раз в тот момент, когда валки R1 и R2 достигают своего крайнего внутреннего сближения и когда происходит изменение направления вращения двигателя 89. Последующее перемещение валков в направлении наружу образует рабочий ход их; при этом ходе валки прижимаются к заготовке под сильным давлением, создаваемым рычагами G, приподнятыми в свое крайнее верхнее положение. Момент начала перемещения валков наружу и момент выпрямления рычагов G могут быть точно координированы путем соответствующей установки упоров 19. По мере перемещения валков наружу, заготовка подвергается вращательному и прокатывающему действию между валками R1 и R2 и поддерживающей опорой B.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Машина для взъерошивания края верха обувной заготовки | 1976 |

|

SU1223829A3 |

| ТИГЕЛЬНЫЙ ПЕЧАТНЫЙ ПРЕСС | 1927 |

|

SU12251A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1992 |

|

RU2057182C1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КРЮЧКОВ И ВПЛАВЛЕНИЯ ИХ В СТЕКЛЯННЫЕ ПОДДЕРЖИВАЮЩИЕ ОСТОВЫ ДЛЯ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1925 |

|

SU13916A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

1. Прокатный стан для изготовления утоняющихся к краям колесных дисков, характеризующийся применением вращающегося, - связанного с вертикальным валом 18, приводимым во вращение помощью конической передачи 16, 17 от приводного вала 15, и вертикально перемещающегося, помощью поворотных на осях 24, рычагов G (фиг. 1a, 1b, 2), сцепленных между собой попарно с двух противоположных сторон стана зубчатыми секторами 27, - горизонтального, несущего на себе плиту 45 и снабженного центрирующим обрабатываемую заготовку штифтом 46 стола В, на котором раскатывается заготовка помощью валкое R1, R2, свободно насаженных на горизонтальных, расположенных в одном направлении осях 93, укрепленных в поддерживающих втулках 107 и в подшипниках 91, 92 ползунов 22, установленных в направляющих 77 коробчатой рамы Н и перемещающихся вместе с осями 93 от центра стола к периферии и обратно, с двух противоположных сторон какового стола В установлены два приспособления, служащие одно - для подведения и укладывания заготовки на плиту 45, а другое - для удаления заготовки с плиты, из каковых приспособлений каждое в отдельности состоит из перемещаемой по направляющим 126′ или 127 (фиг. 3, 4) роликовой тележки 132 или 131, несущей на кронштейнах 136 поддерживающую плиту 138 и пружину 139 или рычаг 145 со штифтами 140 или 146 (фиг. 5 и 6) на концах, для центрирования заготовки при ее подаче или удалении.

2. Форма выполнения охарактеризованных в п. 1 рычагов G для вертикального перемещения стола 28, отличающаяся тем, что рычаги снабжены в своей средней вильчатой части 30 шарнирными распорками 24 (фиг. 1b, 2), входящими другими концами в такие же вильчатые выступы 31 стола 28, а в верхней части они снабжены с′емными вилками 35, несущими переставные, расположенные один против другого упоры 19, 20 и предназначенными для поворота в ту или другую сторону рычагов G, при давлении на указанные упоры укрепленных на ползуне 22 упорных пальцев 21, при чем, в целях образования утоняющейся по краям обрабатываемой дисковой заготовки, указанные рычаги G, при их первоначальном рабочем положении, устанавливаются своей средней упорной частью 30 за вертикальной плоскостью, проходящей через центр их осей, и, при своем повороте, сначала медленно приподнимают стол 28, а затем постепенно опускают его.

3. При охарактеризованном в п. 1 стане применение механизма для перемещения ползунов 22, несущих оси 93, снабженные, для указанной цели, на своих свободных концах винтовыми нарезками 104, входящими в гайки 117, приводимые во вращение помощью зубчатых передач 116, 114, 115 и вала 90 мотора 89, устанавливаемого в коробке рамы Н, закрепляемой в стойках С стана, между опорными, регулирующими высоту под′ема рамы стяжными гайками 83 (фиг. 1b, 2) и закрепляемой гайками 80 перекладиной 79, снабженной снизу пружинами 82, действующими на раму Н и позволяющими ей иметь вертикальное перемещение при обработке заготовки, в случае попадающихся на ней более твердых мест, в целях предупреждения порчи перемещающихся вместе с рамой валков R1, R2.

4. Указанное в п. 1 приспособление для подачи заготовки, устанавливаемое перпендикулярно движению валков (фиг. 3, 4), отличающееся тем, что направляющие желобки 129 имеют со стороны рабочего стола 28 петлеобразный путь, предназначенный для опускания перемещающейся по нему тележки 132 и приведения ее в такое состояние, чтобы ее опорная плита 138 находилась, при укладывании заготовки на рабочий стол в горизонтальном положении (фиг. 5), противоположная же сторона направляющего стола снабжена секторообразной частью 144, по которой проходят направляющие желобки 129, могущие быть сообщаемы с желобками 129, находящимися в направляющих 126′, и предназначаемые для отведения тележки в крайнее положение направляющего стола.

5. Указанное в п. 1 приспособление для удаления заготовки с рабочего стола 28, отличающееся тем, что рычаг 145, шарнирно укрепленный на кронштейне 136 тележки 131, находится под воздействием пружины 148 (фиг. 6), запираемой в заряженном состоянии собачкой 151 и отпираемой ею при надвигании тележки на упор 155 рабочего стола 28, каковая тележка, при обратном перемещении, может быть отведена в крайнее положение при помощи секторообразной части 144.

Авторы

Даты

1929-01-31—Публикация

1925-07-29—Подача