I

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления конических кольце- .

вых деталей.

Известен способ изготовления конических кольцевых деталей путем гибки-прокатки. Раскроенную из листа заготовку подвергают непрерывно последовательной гибка путем приложения усилия перпендикулярно плоскости заготовки, формирующей затем образующую конической поверхности. Стыкуемые кромки после свариваются { .

Недостатком этого способа является то, что при раскрое много металла уходит в отходы, а при гибке в прямолинейных валках пррисходит проскальзь ваниз.валков по заготовке, образуются задиры на поверхности листа.

Известен способ изготовления конических колец, включающий пластическую деформацию цилиндрической заготовки на конической оправке путем осевого нагружения заготовки в процессе нэгрева, выдержки и охлаждения, а нагрев производят до температуры сверхпластичностн материала заготовки C2j.

Недостаток этого способа заключается в том, что для нагрева заготовки в 5 режиме сверхпластичности требуются

специальные установки с изотермическим режимом, обычно очень сложные в изготовлении.

Наиболее близок к предлагаемому спо° соб изготовления конических кольцевых .деталей из цилиндрических кольцевых заготовок путем их переформовки. В качестве цилиндрической заготовки берут отрезок трубы или же кольцевая заготов ка сваривается из листа. Этот способ

позволяет увеличить коэффициент использования металла листа в 2 раза 3J,

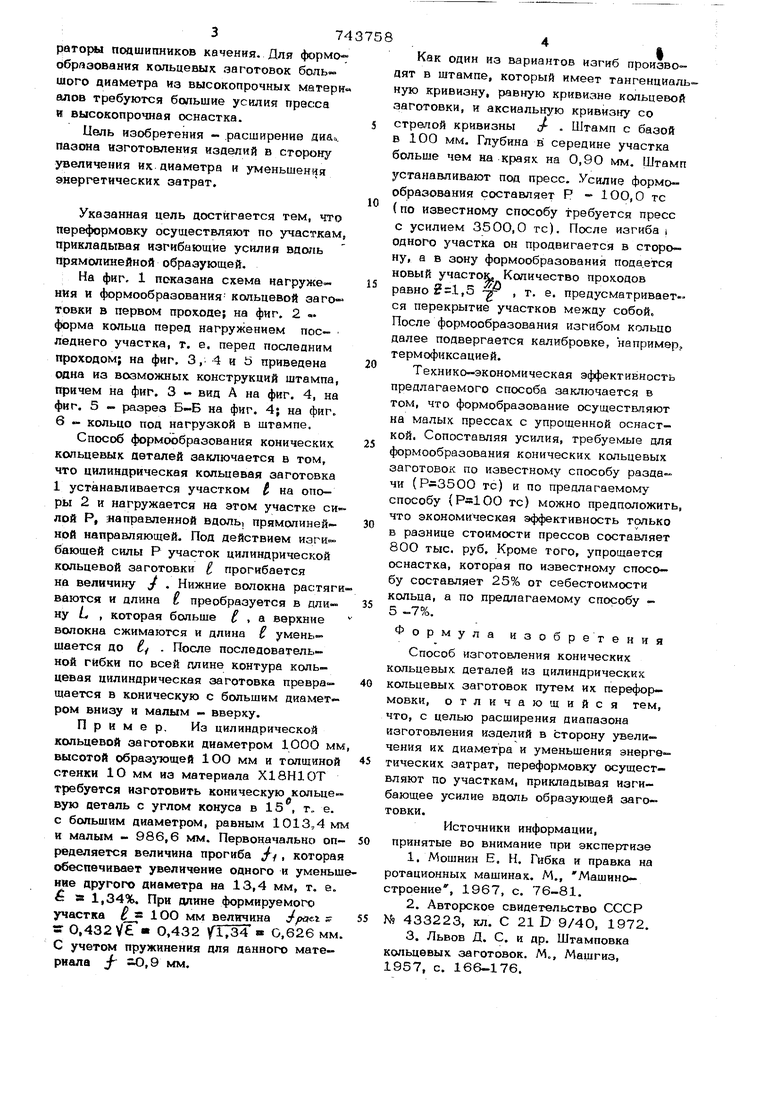

Недостатком такого способа формообразования конических .заготовок явля. ются значительные усилия, необходимые для получения конуса, В настоящее время этим способом изготавливаются только кольца малого диаметра, например, сепа374раторы подшипников качения. Для 4юрмо обргзэования кольцевых заготовок большого диаметра на высокопрочных матери апов требуются большие усилия пресса и высокопрочная оснастка. Цель изобретения - .расширение диа. пааона изготовления изделий в сторону увеличения их диаметра и уменьшения энергетических затрат. Указанная цель достигается тем, что переформовку осуществляют по участкам, прикладывая изгибающие усилия вдоль прямолинейной образующей. На фиг. 1 показана схема нагружения и формообразования кольцевой заготовки в первом проходе; на фиг. 2 - форма кольца перед нагружением последнего участка, т. е. переа последним проходом; на фиг. 3, 4 и 5 приведена одна из возможных конструкций штампа, причем на фиг. 3 - вид А на фиг. 4, на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - кольцо под нагрузкой в штампе. Способ формообразования конических кольцевых деталей заключается в том, что цилиндрическая кольцевая заготовка 1 устанавливается участком t на опоры 2 и нагружается на этом участке си лой Р, направленной вдоль; прямолиней ной направляющей. Под действием иаги бающей силы Р участок цилиндрической кольцевой заготовки i прогибается на величину У . Нижние волокна растяг ваются и длина t преобразуется в дли- ну L , которая больше С . а верхние волокна сжимаются и длина уменьшается до / . После последовательной гибки по всей плине контура кольцевая цилиндрическая заготовка превращается в коническую с большим диаметром внизу и малым - вверху. Пример, Из цилиндрической кольцевой заготовки диаметром 1000 м высотой образ тощей 1ОО мм и толщино стенки 10 мм из материала Х18Н10Т требуется изготовить коническую кольце вую деталь с углом конуса в 15 , т,, е. с большим диаметром, равным 1013,4 м и малым - 986,6 мм. Первоначально о ределяется величина прогиба / , котора обеспечивает увеличение одного и умень ние другого диаметра на 13,4 мм, т. е S 1,34%. При длине формируемого участка s 100 мм величина раег s - 0,432 V 0,432 УТГЗТ 0,626 м С учетом пружинения для данного материала О,9 мм. Как один из вариантов изгиб произво ят в штампе, который имеет тангенциальую кривизну, равную кривизне кольцевой аготовки, и аксиальную кривизну со стрелой кривизны х . Штамп с базой 100 мм. Глубина в середине участка ольше чем на краях на 0,90 мм. Штамп станавливают под пресс. Усилие формобразования составляет Р 10О, О тс (по известному способу требуется пресс с усилием 3500,0 тс). После изгиба одного участка он продвигается в сторону, а в зону формообразования подается новый участоКе Количество проходов равно ,5 - , т. е, предусматривается перекрытие участков между собой. После формообразования изгибом кольцо далее подвергается калибровке, например термофиксацией. Технике-экономическая эффективность предлагаемого способа заключается в том, что формобразование осуществляют на малых прессах с упрощенной оснасткой. Сопоставляя усилия, требуемые для формообразования конических кольцевых заготовок по известному способу раздачи (Р-3500 тс) и по предлагаемому способу (Pel00 тс) можно предположить, что экономическая эффективность только в разнице стоимости прессов составляет 800 тыс, руб. Кроме того, упрощается оснастка, которая по известному способу составляет 25% от себестоимости кольца, а по предлагаемому способу 5 -7%. Формула изобр е т е н и я Способ изготовления конических кольцевых деталей из цилиндрических кольцевых заготовок путем их переформовки, отличающийся тем, что, с целью расширения диапазона изготовления изделий в сторону увеличения их диаметра и уменьшения энергетических затрат, переформовку осуществляют по участкам, прикладывая изгибающее усилие вдоль образующей заготовки. Источники информации, принятые во внимание при экспертизе 1.Мошнин Е. Н. Гибка н правка на ротационных машинах. М., Машиностроение, 1967, с. 76-81. 2.Авторское свидетельство СССР № 433223, кл. С 21 D 9/4О, 1972. 3.Львов Д. С. и др. Штамповка кольцевых заготовок, М., Машгиз, 1957, с. 166-176.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2008 |

|

RU2376094C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194587C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ШТАМПОСВАРНЫХ ОБОЛОЧЕК ТОРОСФЕРИЧЕСКОЙ И ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2010 |

|

RU2443488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

Авторы

Даты

1980-06-30—Публикация

1978-03-28—Подача