Изобретение относится к стекольной промышленности, в частности к стекловаренным ванным печам производства строительного, тарного, сортового и других типов стекол.

Целью изобретения является повышение производительности, увеличение коэффициента использования стекломассы, снижение энергозатрат и улучшение качества стекла при подковообразном факеле и загрузочном узле с одной боковой стены.

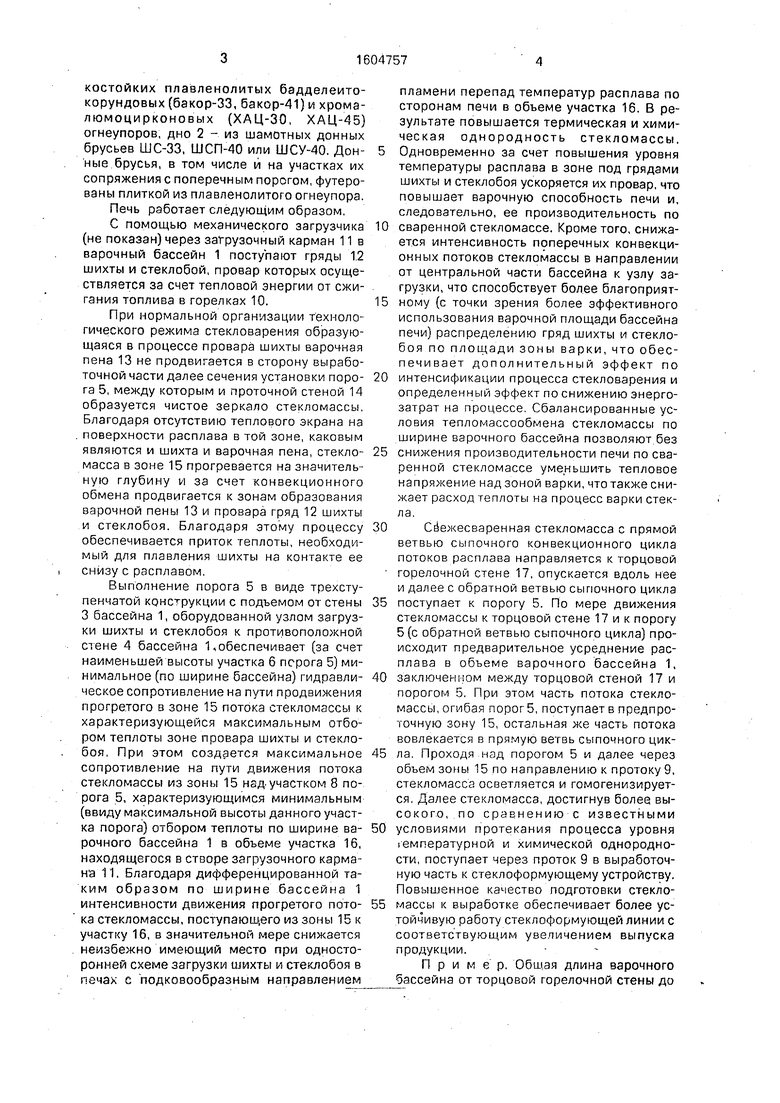

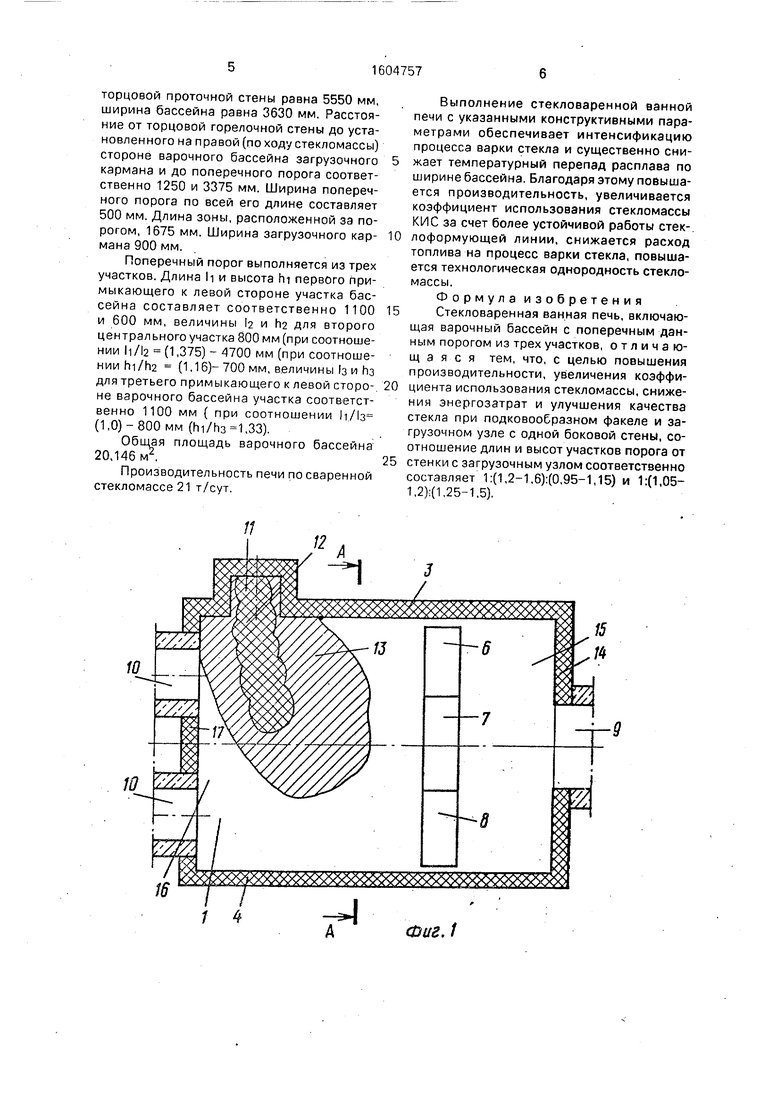

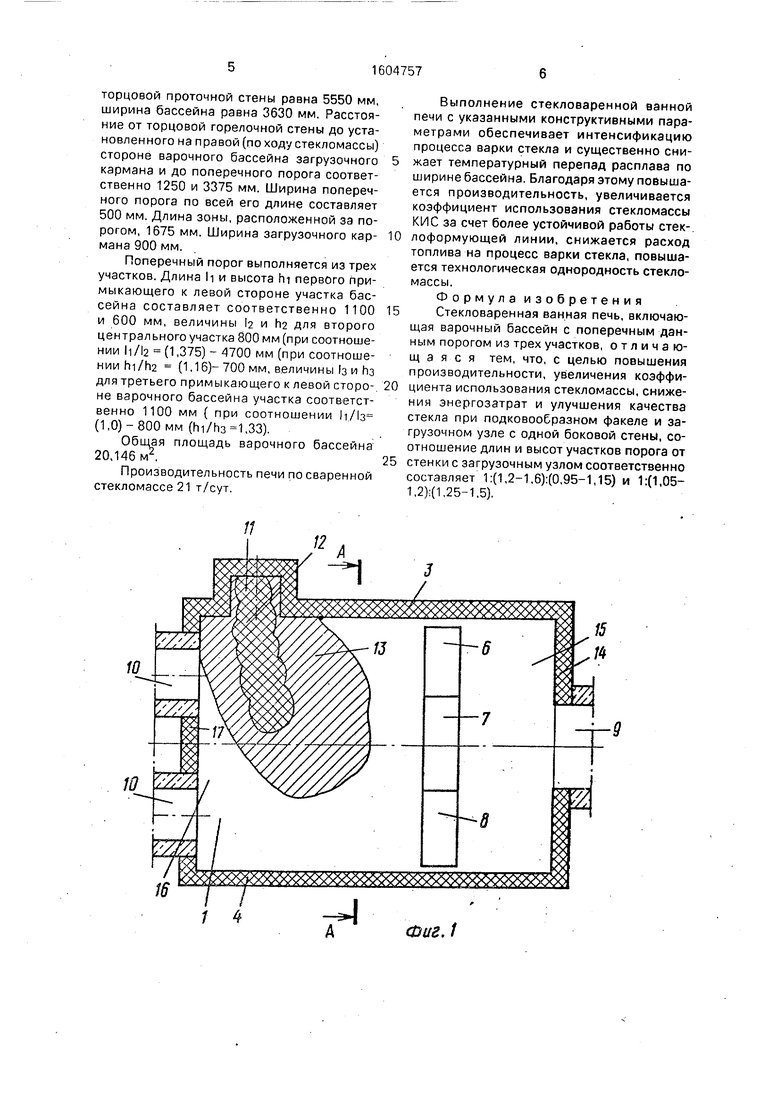

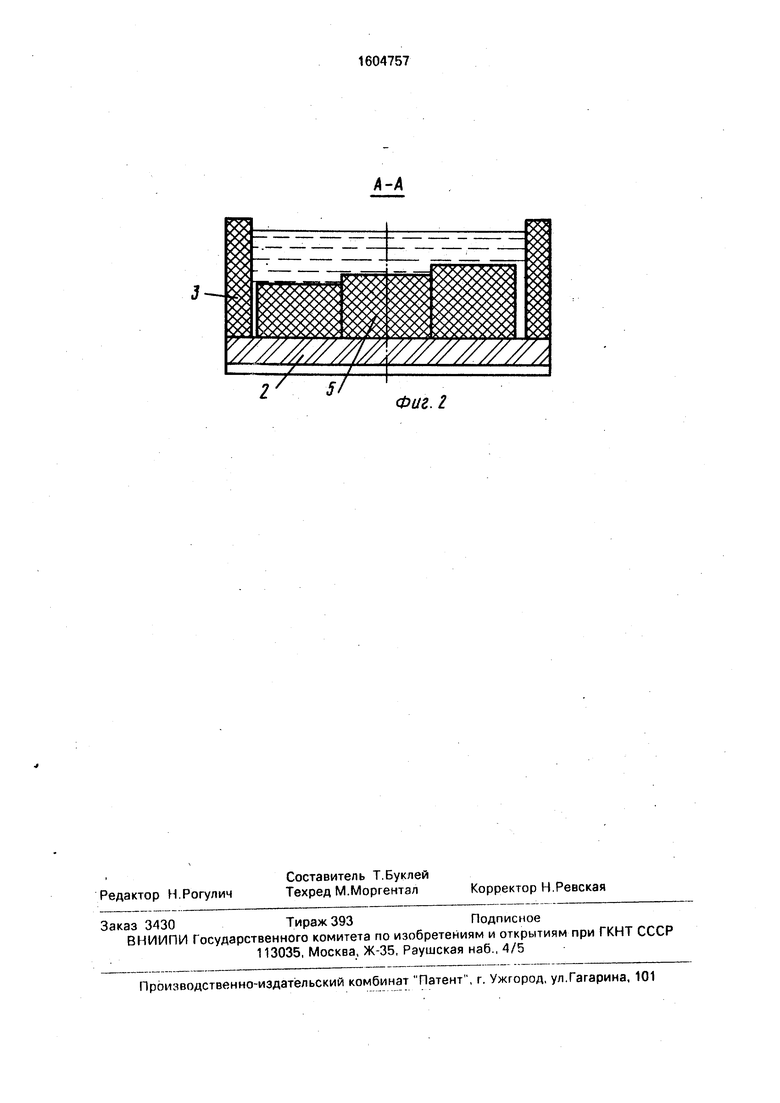

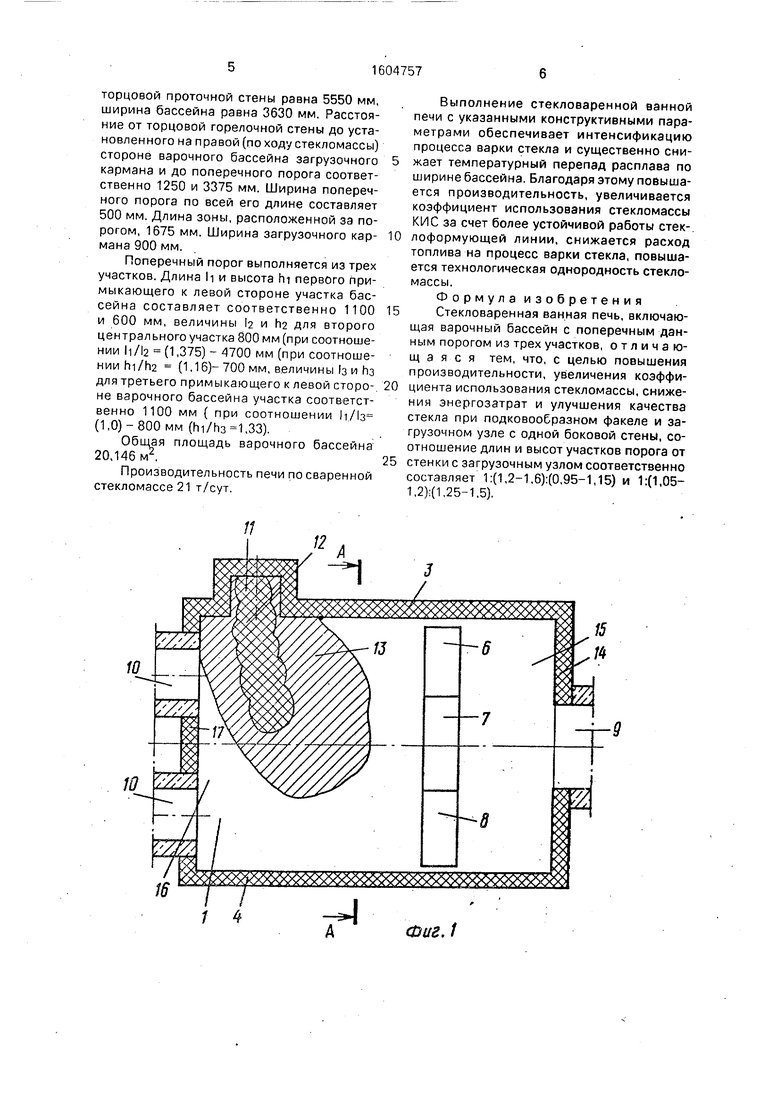

На фиг. 1 изображена печь, вид сверху; на фиг. 2 - разрез А-А на фиг. 1.

Стекловаренная ванная печь содержит варочный бассейн 1, образованный дном 2

и стенами 3 и 4. На дне 2 варочного бассейна 1 установлен поперечны й донный порог 5, состоящий из трех участков: первого, обращенного к оборудованной загрузочным карманом боковой стене 3 варочного бассейна 1 участка 6 порога 5, второго центрального участка 7 порога 5 и третьего участка 8, обращенного к боковой стене 4 варочного бассейна 1. Варочный бассейн 1 соединен протоком 9 с выработочной частью (не показана). Варочный бассейн 1 отапливается через горелки 10 газообразным (или жидким) .топливом.

Стены 3 и 4 варочного бассейна 1 и поперечный порог 5 выполняются из высоо о ь. ел VI

костойких плавленолитых бадделеито- корундовых (бакор-33, бакор-41) и хрома- люмоцирконовых (ХАЦ-30, ХАЦ-45) огнеупоров, дно 2 - из шамотных донных брусьев ШС-33. ШСП-40 или ШСУ-40. Дон- 5 ные брусья, в том числе и на участках их сопряжения с поперечным порогом, футерованы плиткой из плавленолитого огнеупора.

Печь работает следующим образом,

С помощью механического загрузчика 10 (не показан) через загрузочный карман 11 в варочный бассейн 1 поступают гряды 1.2 шихты и стеклобой, провар которых осуществляется за счет тепловой энергии от сжигания топлива в горелках 10.15

При нормальной организации технологического режима стекловарения образующаяся в процессе провара шихты варочная пена 13 не продвигается в сторону вырабо- точной части далее сечения установки поро- 20 га 5, между которым и проточной стенай 14 образуется чистое зеркало стекломассы. Благодаря отсутствию теплового экрана на поверхности расплава в той зоне, каковым являются и шихта и варочная пена, стекло- 25 масса в зоне 15 прогревается на значительную глубину и за счет конвекционного обмена продвигается к зонам образования варочной пены 13 и провара гряд 12 шихты и стеклобоя. Благодаря этому процессу 30 обеспечивается приток теплоты, необходимый для плавления шихты на контакте ее снизу с расплавом.

Выполнение порога 5 в виде трехступенчатой конструкции с подъемом от стены 35 3 бассейна 1, оборудованной узлом загрузки шихты и стеклобоя к противоположной стене 4 бассейна 1,обеспечивает (за счет наименьшей высоты участка 6 порога 5) минимальное (по ширине бассейна) гидравли- 40 ческое сопротивление на пути продвижения прогретого в зоне 15 потока стекломассы к характеризующейся максимальным отбором теплоты зоне провара шихты и стеклобоя. При этом создается максимальное 45 сопротивление на пути движения потока стекломассы из зоны 15 над. участком 8 порога 6, характеризующимся минимальным (ввиду максимальной высоты данного участка порога) отбором теплоты по ширине ва- 50 рочного бассейна 1 в объеме участка 16, находящегося а створе загрузочного кармана 11. Благодаря дифференцированной таким образом по ширине бассейна 1 интенсивности движения прогретого пото- 55 ка стекломассы, поступаюш,его из зоны 15 к участку 16, в значительной мере снижается неизбежно имеющий место при односторонней схеме загрузки шихты и стеклобоя в печах с подковообразным направлением

пламени перепад температур расплава по сторонам печи в объеме участка 16. В результате повышается термическая и химическая однородность стекломассы. Одновременно за счет повышения уровня температуры расплава в зоне под грядами шихты и стеклобоя ускоряется их провар, что повышает варочную способность печи и, следовательно, ее производительность по сваренной стекломассе. Кроме того, снижается интенсивность поперечных конвекционных потоков стекломассы в направлении от центральной части бассейна к узлу загрузки, что способствует более благоприятному (с точки зрения более эффективного использования варочной площади бассейна печи) распределению гряд шихты и стеклобоя по площади зоны варки, что обеспечивает дополнительный эффект по интенсификации процесса стекловарения и определенный эффект по снижению энергозатрат на процессе. Сбалансированные условия тепломассообмена стекломассы по ширине варочного бассейна позволяют без снижения производительности печи по сваренной стекломассе уменьшить тепловое напряжение над зоной варки, что также снижает расход теплоты на процесс варки стекла.

Сйежесваренная стекломасса с прямой ветвью сыпочного конвекционного цикла потоков расплава направляется к торцовой горелочной стене 17, опускается вдоль нее и далее с обратной ветвью сыпочного цикла поступает к порогу 5. По мере движения стекломассы к торцовой стене 17 и к порогу 5 (с обратной ветвью сыпочного цикла) происходит предварительное усреднение расплава в объеме варочного бассейна 1, заключенном между торцовой стеной 17 и порогом 5. При этом часть потока стекломассы, огибая порог 5, поступает в предпро- точную зону 15, остальная же часть потока вовлекается в пря.мую ветвь сыпочного цикла. Проходя над порогом 5 и далее через объем зоны 15 по направлению к протоку 9, стекломасса осветляется и гомогенизируется. Далее стекломасса, достигнув более высокого, по сравнению с известными условиями протекания процесса уровня температурной и химической однородности, поступает через проток 9 в выработоч- ную часть к стеклоформующему устройству. Повышенное качество подготовки стекломассы к выработке обеспечивает более устойчивую работу стеклоформующей линии с соответствующим увеличением выпуска продукции.

Пример. Обш,ая длина варочного бассейна от торцовой горелочной стены до

торцовой проточной стены равна 5550 мм ширина бассейна равна 3630 мм. Расстояние от торцовой горелочной стены до установленного на правой (по ходу стекломассы) стороне варочного бассейна загрузочного кармана и до поперечного порога соответственно 1250 и 3375 мм. Ширина поперечного порога по всей его длине составляет 500 мм. Длина зоны, расположенной за порогом, 1675 мм. Ширина загрузочного кармана 900 мм.

Поперечный порог выполняется из трех участков. Длина И и высота hi первого Примыкающего к левой стороне участка бассейна составляет соответственно 1100 и 600 мм, величины 12 и h2 для второго центрального участка 800 мм (при соотношении Ii/l2 (1,375) - 4700 мм (при соотношении hi/h2 (1,16)- 700 мм, величины 1з и ha для третьего примыкающего к левой стороне варочного бассейна участка соответственно 1100 мм ( при соотношении Ii/l3 (1,0)-800мм (hi/h3 1,33).

площадь варочного бассейна 20,146 м.

Производительность печи по сваренной стекломассе 21 т/сут.

0

5

0

5

Выполнение стекловаренной ванной печи с указанными конструктивными параметрами обеспечивает интенсификацию процесса варки стекла и существенно снижает температурный перепад расплава по ширине бассейна. Благодаря этому повышается производительность, увеличивается коэффициент использования стекломассы КИС за счет более устойчивой работы стек- лоформующей линии, снижается расход топлива на процесс варки стекла, повышается технологическая однородность стекломассы.

Формула изобретения Стекловаренная ванная печь, включающая варочный бассейн с поперечным данным порогом из трех участков, отличающаяся тем, что, с целью повышения производительности, увеличения коэффициента использования стекломассы, снижения энергозатрат и улучшения качества стекла при подковообразном факеле и загрузочном узле с одной боковой стены, соотношение длин и высот участков порога от стенки с загрузочным узлом соответственно составляет 1:(1,2-1,6):(0.95-1,15) и 1:(1,05- 1,2).:(1,25-1,5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1989 |

|

SU1659364A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1989 |

|

SU1680642A1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ ПЕЧИ | 2003 |

|

RU2250198C2 |

| Ванная стекловаренная печь | 1976 |

|

SU655660A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393805A1 |

| Ванная стекловаренная печь | 1975 |

|

SU649662A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

Изобретение относится к стекольной промышленности и может быть использовано в производстве строительного, тарного, сортового и других типов стекол на стекловаренных печах с подковообразным направлением пламени средней производительности. Цель изобретения - увеличение производительности, увеличение коэффициента использования стекломассы, снижение энергозатрат и улучшение качества стекла при подковообразном факеле и загрузочном узле с одной боковой стены. Донный порог выполняют из трех участков. Соотношение между длиной первого участка, обращенного к оборудованной загрузочным узлом боковой стене варочного бассейна, второго, центрального и третьего участка, обращенного к противоположной боковой стене бассейна, составляет 1:(1,2-1,6):(0,95-1,15). При переходе от первого участка к второму и третьему участкам высота порога ступенчатообразно увеличивается при соотношении между высотой порога на первом, втором и третьем его участках, составляющем 1:(1,05-1,2):(1,25-1,5). Конструкция повышает варочную способность печи, оптимизирует схему тепломассообмена стекломассы и позволяет получить высококачественную стекломассу. 2 ил.

16

1 4

Ф1/г. 1

//.// /////// А

2 5/

Фиг. 2

| Ванная стекловаренная печь | 1975 |

|

SU588196A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1270125A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1990-11-07—Публикация

1988-12-26—Подача