Изобретение относится к промышленности строительства и стройматериалов, и в частности к способам варки стекла.

Известен способ варки стекла в ванной стекловаренной печи, в которой при расплавлении стекломассы осуществляют ее бурление газообразным аген-том, причем для регулирования конвекционных потоков в стекломассе осуществляют избирательное включение части сопел 13.

Недостатками известного способа являются нестабильная работа системы барботирования из-за затекания стекломассы в неработающие сопла и застывания ее вблизи них, вследствие периодического выключения части сопел, а также нарушение изотермичкости по ширине варочного бассейна в периоды полного прекращения бурления при отключении части сопел.

Наиболее, близким к изобретению по технической сущности и достигаемому результату является способ варки стекла в регенеративной ванной бтекловаренной печи с поперечным направлением, пламени , включающий загрузку шихты в печь, расплавление ее непрерывным бурлением стекломассы;

газообразным агентом, подаваемым.через сопла, смонтированные вблизи бо ковых стен, циклическое переключение пламени и одновременное переключение режима работы сопел таким образом, чтобы в сопла, примыкающие к (работсцощим горелкам, подавать газообразный агент, под более высоким давлением, чем к соплам, располо10женным с другой стороны печи С 2.

При реализации этого способа требуется поддержание давления газообразного агента для бурления стекло15массы на стороне, примыкающей к работакяцим горелкам, в 2-2,5 раза больше давление газообразного агента для бурления на другой стороне печи. В.то же время минимальное дав20ление газообразного агента для образования барботажных пузырей должно быть не ниже 1,5-2 атм. Сниусение уровня максимального рабочего давления потребует соответствующего

25 снижения уровня давления -в соплах, расположенных у неработающих горелок (.иначе не будет достигнут ожидаемый технологический эффект), что приведет к нарушению режима бурения, вплоть до прекращения выхода.

30

на поверхность расплава стекломассы барботажных пузырей.

В этих условиях барбстаж стекломассы в зоне интенсивного бурления (при максимальном давлении газообразного агента) приводит к вспениванию стекломассы, отрыву варочной пены с последующим ее продвижением в сторону выработочной части печи, а также к захвату непроварившихся частиц шихты с погружением их вместе с валом бурления в более холодные глубинные слои стекломассы. Восходящие валы бурления приводят к снижению сыпочного цикла. Это уменьшает производительность печи при повышенном расходе топлива и снижает качество стекломассы по термической однородности. :

Кроме того, вoвлekaютcя в массообмен загрязненные и переохлажденные участки стекломассы из-за близквго расположения сопел к боковым стенкам печи.

Применение интенсивного режима бурления приводит к значительному износу дна, что снижает компанию печи..

Кроме того цикличное повышение давления в группе сопел требует наличия двух трубопроводов для подачи газа с различными давлениями, а также системы регулирования и переключения, каждая из которых должна быть рассчитана на максимальное давление, что усложняет систему бурления стекломассы и снижает ее надежность.

Целью изобретения является повышение производительности и качества стекломассы, продление компании печи.

Поставленная цель достигается тем, что согласно способу варки стек ла в регенеративной ванной стекловаренной печи с поперечным направлением пламени, включающему загрузку шихты, ее плавление, бурление стекломассы газообразным агентом, циклическое переключение горелок и одновременное изменение интенсивности бурления, при циклическом переключении горелок осуществляют импульсное бурление с частотой 5-12. импульсов в минуту в зоне,отстоящей от неработающих горелок на величину 0,10,15 ширины бассейна такой же ширины в поперечном направлении.

В регенеративной ванной стекловаренной печи с поперечным направлением пламени распределение тепловых нагрузок по ширине печи нессиметричное. Зона наиболее Низких температур располагается непосредственно у корня факела работающих горелок. Интенсивное бурление в этой зоне обеспечивает локальное перемешивание стекломассы и усреднение ее температуры по ширине печи.

Переключение части сопел, расположенных в зоне, отстояющих от не работающих гореолк на величину 0,10,15 ширины .бассейна и имеющей такую же ширину в ,поперечном направлении, на режим импульсного бурления снижает интенсивность образующихся в зоне действия сопел восходящих потоков стекломассы и умень-. шает локальное влияние конвекционных потоков на сыпочный цикл. Это обеспечивает дополнительный подвод тепла под шииту, ускоряет процесс варки и увеличивает производительность.

Одновременно устраняется возможность нарушения режима бурления и прекращения выхода на поверхность стекломассы, .барботажных пузырей (как это имеет место при непрерывном режиме бурления в случае снижения давления газообразного агента)

При этом повышается однородность стекломассы по ширине печи, причем отношение сопел для импульсного бурления от неработающих горелок на величину 0,1-0,15 ширины бассейна предотвращает вовлечение в массообмен загрязненных и переохлажденных пристенных участков стекломассы.

Применение импульсного бурления на стороне, примыкающей к неработающим горелкам, позволяет снизить уровень максимального рабочего давления газообразного агента на стороне интенсивного бурления (примыкающей к работающим горелкам с o6eпечением положительного технологического эф.фекта, направленного на выравнивание температуры по ширине печи.

Вместе с тем, в зоне интенсивног бурления полностью исключается воз можность механического вспенивания стекломассы, отрыва печи с продвижением ее в сторону выработочной части печи, а также к захвату непрсварившихся частиц шихты и их погружению в холодные глубинные слои стекломассы.

Осуществление импульсного бурления с частотой 5-12 импульсов в Минуту приводит к снижению интенсивности бурления по сравнению с зоной, примыкающей к работающим горел1кам, что обеспечивает выравнивание температур по глубине печи по всей глубине бассейна за счет компенсации снижения интенсивности теплообмена в зон.е, непосредственно под работающими горелками.

Это обеспечивает улучшение однородности стекломассы и повышает устойчивость работы стеклоформующих машин, что приводит к увеличению коэффициента использования стекломассы.

Изменение режима работы сопел с непрерывного на импульсное осущестляют синхронно с переводом клапано и перекидкой пламени гррелок.

Пример. На регенеративной ванной стекловаренноп печ;- с поперечным направлением племени при семи парах горелок проводят испытани способа варки стекла.

Стекломассу следующего состава, вес. %:

SiOj72,9

1,6 0,1

Ре.,0з

СаО 8,2

МдО3,7

,5

варят в ванной стекловаренной печи из смеси 73 вес.% шихты и 27 вес.% боя.

Под шихтой до оси второй пары горелок в дне печи устанавливают 19 сопел, каждое из которых представляет собой трубку из жаростойкой стали с наружным диаметром 22 мм. В эту трубку вставляют три корундовые трубки диаметром 8 мм, уплотняемые огнеупорным раствором. В каждой трубке предусмЬтрено по два отверстия диаметром 1,2 мм для подачи газообразного агента в расплавленную стекломассу. Газ- подают под давлением 3,3-3,8 атм. Периферийные сопла, установленные в зоне, отстоящей от среза влета горелок на расстоянии от 1-1,5 до 23 м, подключают к трубопроводу сжатого воздуха через узел подготовки и задатчик импульсов. В зависимости от направления пламени, одновременно с перекидкой клапанов переключают соответствующие сопла (четыре сопла, примыкающие бoкoвpйj; стенки печи на стЪроне с наработТающими горелками ) на режим импульсно бурления.

.Выбор оптимальной ширины зоны для импульсного бурления и ее расстояния от Неработающих горелок определяют экспериментально на физической модели,

;При расстоянии от сре: влета неработающей горелки до оси ближайьтего. сопла менее 0,1 сирины бассейна Р конвекционные потоки вовлекаются загрязненны э и переохлажденные участки стекломассы, что ухудшает ее качество.

Увеличение зтого расстояния бо0лее 0,15 приводит к возникновению термической неоднородности стекломассы, которую оценивают по отложению дисперсий температур в отдельных сечениях модельной печи.

Критерием выбора ширины зоны им5пульсного бурления от 0,1 до 0,15 служит разность температур в различных сечениях печи, которая при выбранной ширине зоны не превышает 5°С.

0

В реальных испытаниях на ванной стекловаренной печи, изменяя положение задатчика импульсов, меняют режим импульсного бурления.

При режиме импульсного бурления

5 с частотой импульсов 16-20 в минуту наблюдают увеличение колебаний температур в среднем на 20-30% по показаниям термопар, погруженных в стекломассу в различных сечениях ва0рочного бассейна.

При снижении количества импульсов менее пяти в минуту изменяется картограмма зеркала (шихта продвигается к боковым стенкам печи) и диа5метр пузырей сокращается с 180-300 мм (, при нормальном режиме бурления} до 50 мм, с возрастающей возможностью затекания расплавленой стекломассы в сопла и возможностью выхода их из строя.

Наилучшие результаты получают , при синхронном переключении вместе с перекидкой клапанов части сопел на импульсное бурление с частотой 5-12 импульсов в минуту.

5

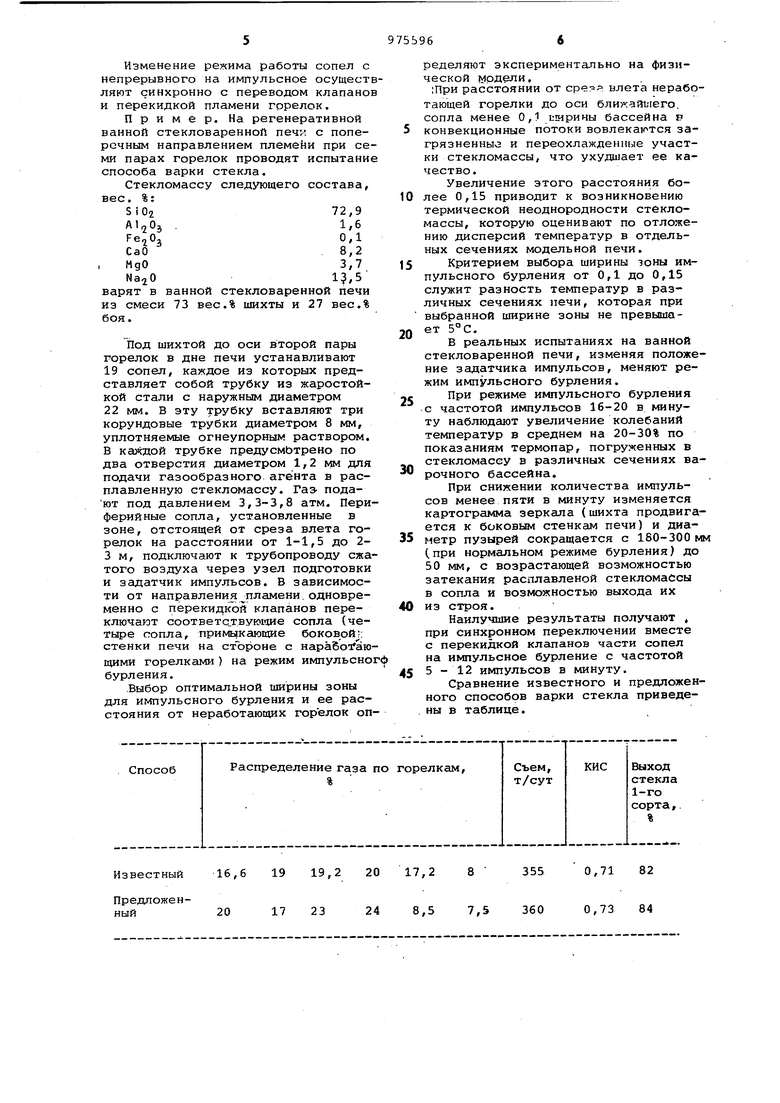

Сравнение известного и предложенного способов варки стекла приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Способ варки стекла | 1986 |

|

SU1335535A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Стекловаренная печь | 1981 |

|

SU958334A1 |

| Способ варки стекла и устройство для его осуществления | 1977 |

|

SU716987A1 |

| Способ обогрева стекловаренной ванной печи | 1984 |

|

SU1196335A1 |

Известный 16,6 19 19,2 20 17,2 Предложен17 23 24 8,5 0,71 82 8 355 7,5 360 0,73 84

Проведенные испытания показывают, что предложенный способ варки стекла,обеспечивает повышение производительности печи на 1%, при v: улучшений качества-стекломассы (КИС увеличивается на 2,5% при увеличении выхода CTeKnafl- го сорта на 2%).

Ожидаемый годовбй экономический эффект при внедрении предложенного способа варки стекла только на одной ванной стекловаренной печи составит 60 тыс. руб..

Формула изобретения

Способ варки стёкла в регенеративной ванной стекловаренной печи с поперечным направлением пламени, включающий загрузку шихты, ее плавление, бурление стекломассы гаэо- .

образным агентом, циклическое переключение горелок и одновременное изменение интенсивности бурления, отличающийся тем, что, с целью повышения производительности, и качества стекломассы, при цик.лическом переключении горелок осуществляют импульсное бурление с частотой 5-12 импульсов в минуту р зоне, отстоящей от неработаиощих го релок на величину 0,1-0,15 ширины бассейна и такой же ширины в поперечном направлении.

Источники информации, 15 принятые во внимание при экспертизе

кл. 65-134, опублик. 1966 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-05-11—Подача