вильную печь, в которой за счет образования электродугового разряда между тремя электродамп выделяется большое колпчество тепла, идущего иа расплавление шихты.

Расплав заливается в песчаную форму, температура которой 20°С. Первое время иа стенках формы образуется корочка бакора, которая пптепсивно охлаждается, за счет теплоемкости отливки до температуры 600°С, а после прогрева формы вповь начииает прогреваться, за счет перетока тепла от цептра отливки и ее поверхности, фроит криеталлизацип пдет от поверхности к цеитру.

Этот процесс происходит 5-10 мин до загрузки отливки в туииельиую печь. После загрузки отливки в туппельиую печь доетпгпуть выравиивапия темиературы отливки кратчайшим путем, без уш,ерба качества отливки по , можно только при обесиечеиии указанных выше скоростей подъема температуры печного пространства: от 20 до 600°С со скоростью 200- 300°С в 1 ч, от 600 до 800°С со скоростью 150-200°С в 1 ч, от 80 до 1180°С со скоростыо 80-100°С в 1 ч.

Производят изотермическую выдержку прп температуре 1150-1180°С в течение 3-4 ч. За это время происходит выравнивание температуры по сечеипю изделия и сиимаются остаточпые напряжения.

После такой выдержки отливка в упругой области охлаждается со скоростью 65-85°С в 1 ч до 20°С без образования треш,ии. Весь процесс термообработки, включая время подъема температуры, время отжига при постоянной температуре и охлажденне бруса составляет 32-36 ч.

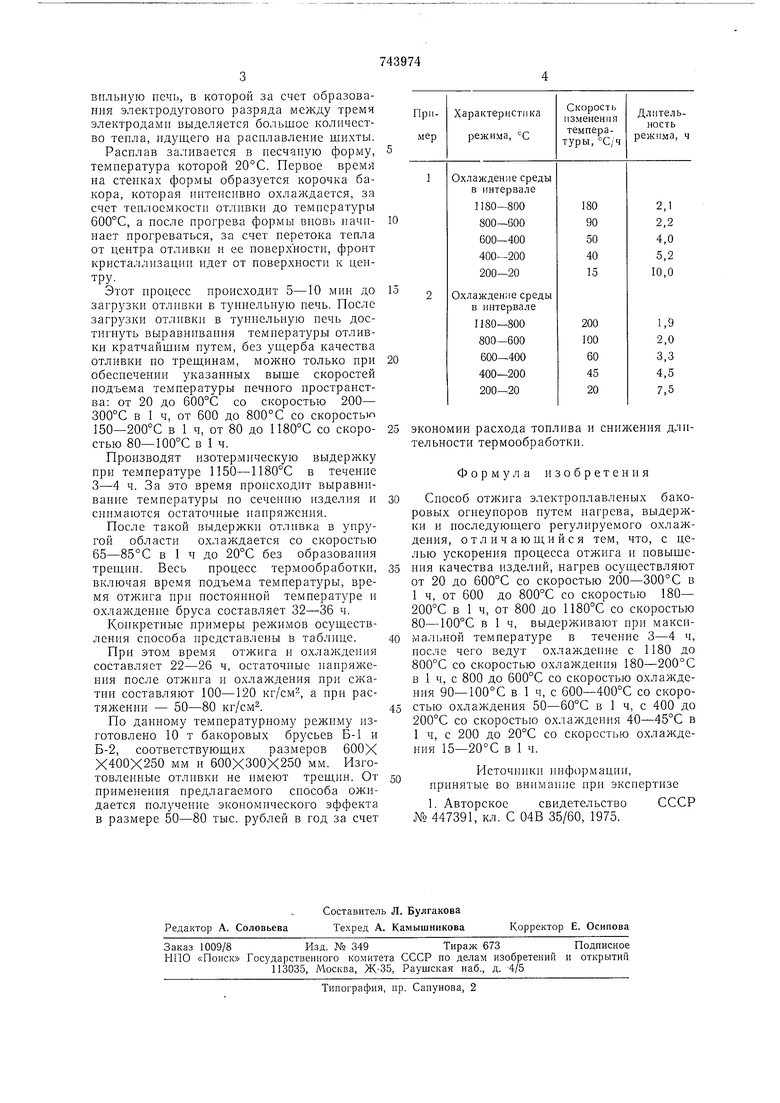

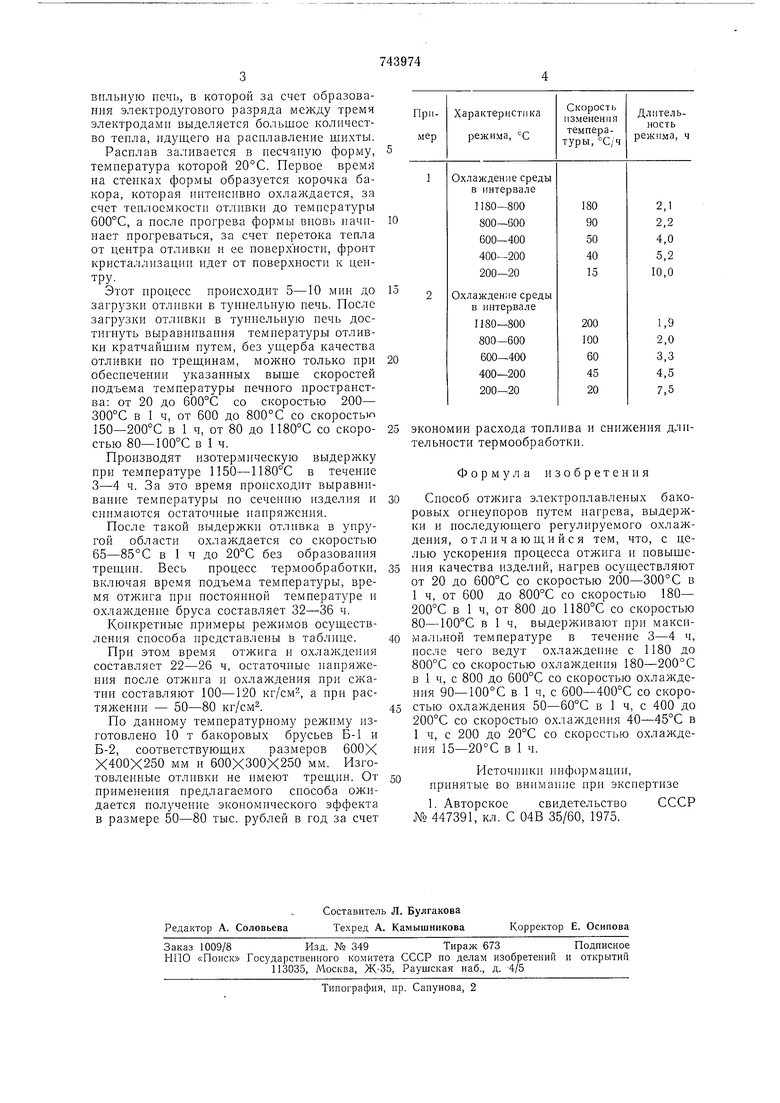

Конкретные примеры режимов осуш,ествления способа предетавлены в таблице.

При этом время отжига и охлаждения составляет 22-26 ч, остаточиые иаиряжеппя после отжига и охлаждеиия ири сжатии составляют 100-120 кг/см -, а ири растяжении - 50-80 кг/см.

По даниому температурному режиму изготовлено 10 т бакоровых бруеьев Б-1 и Б-2, соответствующих размеров 600Х Х400Х250 мм и 600X300X250 мм. Изготовленные отливки не имеют трещин. От применения предлагаемого способа ожидается получение экономического эффекта в размере 50-80 тыс. рублей в год за счет

экономии расхода топлива и снижения длительности термообработки.

Формула изобретения

Сиособ отжига электроилавленых бакоровых огнеупоров путем нагрева, выдержки и иоследующего регулируемого охлаждеиия, отличающийея тем, что, с целью уекорения процесса отжига и иовышеиия качества изделий, нагрев осуществляют от 20 до 600°С со скоростью 200-300°С в 1 ч, от 600 до 800°С со скоростью 180- 200°С в 1 ч, от 800 до 1180°С со скоростью 80-100°С в 1 ч, выдерживают ири макеимальной температуре в течение 3-4 ч, иосле чего ведут охлаждение с 1180 до 800°С со скоростью охлаждения 180-200°С в 1 ч, с 800 до 600°С со скоростью охлаждеиия 90-100°С в 1 ч, с 600-400°С со скоростью охлаждения 50-60°С в 1 ч, с 400 до 200°С со скоростью охлаждения 40-45°С в 1 ч, с 200 до 20°С со скоростью охлаждения 15-20°С в 1 ч.

ИсточнЮСИ информации, принятые во внимание ири экспертизе

1. Авторекое свидетельетво СССР № 447391, кл. С 04В 35/60, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бакоровых изделий | 1976 |

|

SU592800A1 |

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU817020A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ТЕРМОСТОЙКОГО ПЕНОСТЕКЛА | 2013 |

|

RU2530151C1 |

| Способ изготовления изделий изКАМЕННОгО лиТья | 1979 |

|

SU833607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

Авторы

Даты

1980-06-30—Публикация

1977-11-28—Подача