(54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КАМЕННОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Способ изготовления камнелитых изделий | 1987 |

|

SU1544573A1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Способ изготовления изделий из силикатных расплавов | 1988 |

|

SU1738659A1 |

| Способ изготовления камнелитых изделий | 1976 |

|

SU614041A1 |

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

| Способ получения каменного литья | 1988 |

|

SU1640133A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

1

Изобретение относится к камнелитейному производству и может быть использовано при изготовлении термостойких камнелитых изделий.

Известен способ изготовления изделий из каменного литья путем заливки силикатного расплава в формы, выемки затвердевших отливок из формы и отжига (медленного охлаждения) в камерных или туннельных печах в течение 20-24 ч l .

Известен также способ изготовления камнелитых изделий путем заливки силикатного расплава в формы, выемки затвердевших отливок из формы и охлаждения от 900 до 700°С с.о скоростью 250-600 град/ч от 700 до 550° со скоростью 60-100 град/ч и последующего -охлаждения до 50°С С2.

Наиболее близкий к предлагаемому способ получения камнелитых изделий путем заливки силикатного расплава, отжига отливок в камерных или туннельных вместе с разовыми песочными формами. При этом отливки затвердевают и охлаадаются непосредственно в песочных формах 1з

Недостатком этого способа является большое количество бракованных изделий (до 15%) .

Цель изобретения - снижение, производственного брака.,

Поставленная.цель достигается тем, что в способе изготовления изделий -из каменного литья, содержащего преимущественно Si О,

А1о О

И

и.

RO, путем заливки расплава в подогреТые песчаные форма, отжига отливок в формах и охлаждения до 50°С

0 отжиг ос5ацествляют при 1180-1140°С в течение 10-30 мин, а охлаждение ведут сначала до 1120-1100°С с последующей выдержкой в течение 1030 мин, после - до 730-700С со

5 скоростью 110-130 град/ч с последующей выдержкой в течение 10-30 мин, а затем - со скоростью 160-200 град/ч..

При liao-lllOC в течение 10030 мин происходит формирование распределения температуры по толщине изделия, близкое к линейному. При температуре кристаллизации расплава (1120-1100с) и температуре затвер5девания стекла (730-700°С) в течение 10-30 мин происходит стабилизация температуры, при которой формируется ее линейное распределение, исключающее образование собственных

0 температурных напряжений.

В качестве примера конкретного выполнения изделий из каменного литья содержащего, %: SIO 47,5-51; А120з 9-13; Ре„0 3-4; СаО 20-23; МдО 9-10; 2,4-3,5; С г 0 0,5-1, изготовляют плиты размером в плане 600x400 мм толщиной 30, 50 и 60 м.

Плиты .готовят по следующему режиму.

Расплав каменного литья при 13001380°С заливают в песчаные формы предварительно подогретые до 150200°С и помещают в камерную печь. Применение расплава с температурой ниже 1300°С приводит к получению изделий с нечеткими углами и неровными поверхностями. Использование же при заливке расплава с температурой вьлие 1380°С создает предпоСЕЛлки к образованию изделий со значительными усадочными раковинами, что резко снижает свойства изделий. Применение песчаных форм подзаливку с температурой ниже 150°С привод к вспучиванию заливаемого расплава и получению изделий со значительными газовыми раковинами, в результате чего их качество резко ухудшается. Подогрев форм выию 200°С требует дополнительных энергетических затрат, но не спосооствует улучшению свойств изделий. После разливки расплава по формам и помещения их в печьподнимали температуру в печи с помещенными в нее плитами толщиной 30 мм, до , с плитами толщиной 50 мм - до 1165°С и с плитами толщиной 60 мм - до 1180°С. Снижение температуры печного пространства над плитами толщиной 30, 50 и 60 мм СОО1ветственно ниже 1140 1165 и 1180 приводит к неполной Ликвидации предпосылок возникновения остаточных температурных напряжений (распределение температуры по толщине изделия изображается не прямой, а кривой), и к снижению физико-меканических характеристик материала. Увеличениеже температуры печного пространства над изделиями соответсвующей толщины выше 1140, 1165 и 1180°С приводит к значительным энергетическим расход,ам без улучшения характеристик изделия и его материала.

При указанных в печи температурах производят выдержку изделий для установления прямолинейного распределения температуры по толщине. Так для плит толщиной 30 мм вьщержка при 1140°С составляет 10-12 мин, для плит 50 мм выдержка при 1165°С составляет 28-30 мин. Установление продолжительности выдержки необходимой температуры в печи над соответствующими плитами ниже 10, 18 и 28 мин не приводит к получению прямолинейного распределения температуры по толщине соответствующей

плиты и ухудшает термостойкость и физико-механические характеристики материала изделия. Увеличение же продолжительности выдержки температуры над соответствующими плитами больше, чем 12, 22 и 30 мин приводит к дополнительным энергозатратам без улучшения свойств изделия.

Затем производят охлаждение изделий до 1100-1120С. Так, температуру печного пространства над изделиями толщиной 30 мм устанавливают равной 1100°С, над изделиями толщино 50 мм - 1110°С и над изделиями толщиной 60 мм -,1120°С. Снижение указанных температур создает повышенное переохлаждение в центральных участках изделия, приводящее к нарушению равномерного хода кристаллизации. Увеличение указанных температур приводит, наоборот, к образованию незначительного переохлаждения в центральных участках, что также нарушает режим кристаллизации и ухудшает характеристики материала изделия,

При указанных в печи температурах производят рьщержку для установления прямолинейного распределения температуры по толщине изделия при его полном затвердевании. Для плит толщиной 30 мм вьщержка при 1100°С составляла 10-12 мин, для плит толщиной 50 мм при - 18-22 мин и для плит 60 мм при 1120°С - 28-30 мин. Установление выдержки необходимой темпертуры в печи над соответствующими плитами меньше 10, 18 и 30 мин не позволяет достигнуть прямолинейного распределения температуры по толщине изделий во время перехода материала изделия в упругое состояние и получить материал изделия с повышенной термостойкостью, трещиностойкостью и износостойкостью. Увеличение продолжительности выдержки температуры над соответствующими плитами больше, чем 12, 22 и 30 мин приводит к дополнительным энергозатратам без улучшения свойств изделия. Затем температуру пе Гного пространства над плитами охлаждают со скоростью 120 град,/ч до 700-730°С. При этом температура печного пространства над плитами толщиной 30 мм устанавливалась равной 700°С, над плитами толщиной 50 мм - 720°С и над плитами толщиной 60 мм - 730°С. Уменьшение указанных температур над соответствующими плитами увеличивает, при переходе стекла в упругое состояние, непрямолинейность распределения температуры на участке толщины плиты, прилегающем к поверхности отвода тепла и ухудшает физико-механические свойства материала, термостойкость и трещиностойкость самого изделия. Увеличение же температур приводит к непрямолинейности распределения температуры на участке толщины плиты, прилегающем к поверхности подвода тепла и ухудшает свойства как материала, так и самого изделия. При указанных температурах производят выдержку для установления прямолинейного распределения температуры по толщине изделия, необходимого при полном переходе стекла в упругое состояние. Для плит толщиной 30 мм выдержка при составляет 10-12 мин/ для плит толщиной 50 мм при - 18-22 мин и для плит толщиной 60 мм при 730°С - 28-30 мин. Установление выдержки необходимой температуры в печи над соответствующими плитами ниже 10, 18 и 28 мин не позволяет достигнуть прямолинейного распределения текшературы по

толщине изделий при переходе стекла в упругой состояние и приводит к ухудшению физико-механических свойств .материала, трещиностойкости и термостойкости изделий. Увеличение продолжительности выдержки температуры 5. нал соответствующими плитами больше чем 12, 22 и 30 мин приводит к дополнительным энергозатратам без улучшения свойств материала изделия. Затем производят охлаждение плит со скоростью 180 грс1Д/ч до температуры печного пространства равной .

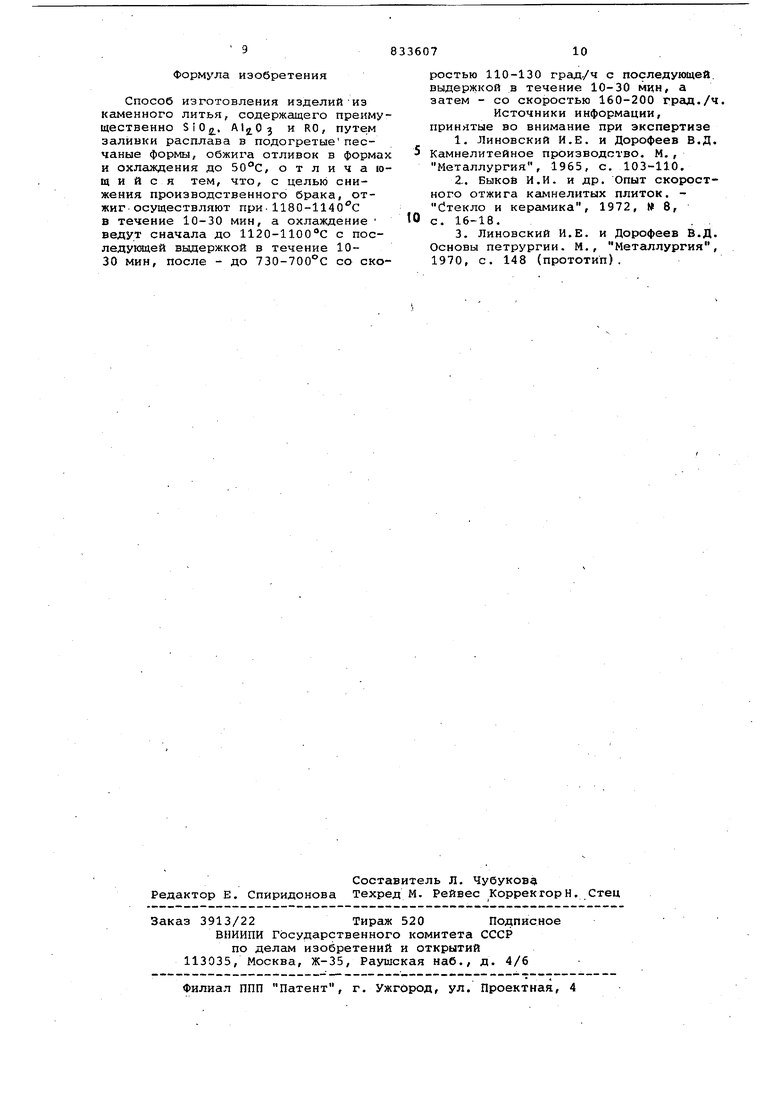

Физико-механические свойства изделий из каменного литья, получен5 кого пО предлагаемому способу приведены в таблице.

in 1Л

«s o

r о

r

(

N

ГО

CN

f VD

D

О

л

о

гч

n

rt

о о о о

о р р

CN (N (N П Г- Г- Г 1

О

О О

О N

О (N OJ fM (N

н Т-) тН

О (N

ГЧ

гл

tNI

1Л

о

о

(N

т-1

tH Н

О О О О

о (N fN N О1 N

tH тЧ ГЧ r-l

тН

О

м

го

1Л 1Л

О 1Л

1Л VO Ш t-t гН гН гН

о

о

о in

о

1Л

vO

1Л

о

U1

ю

о

со

со

Г

а

оаоо

о

Ч соfNГ

Ч

П

гогогого

9 83 Формула изобретения Способ изготовления изделий из каменного литья, содержащего праймущественно SlOg.. и RO, путем заливки расплава в подогретыепесчаные формы, обжига отливок в формах и охлаждения до , отличающ и и с я тем, что, с целью снижения производственного брака, отжиг-осуществляют при-1180-1140с в течение 10-30 мин, а охлаждение ведут сначала до 1120-1100 С с последующей вьщержкой в течение 1030 мин, после - до 730-700°С со ско710ростью 110-130 град./ч с последующей. выдержкой в течение 10-30 мин, а затем - со скоростью 160-200 град./ч. Источники информации, принятые во внимание при экспертизе 1. Линовский И.Е. и Дорофеев В,Д. Камнелитейное производство. М., Металлургия, 1965, с. 103-110. 2.. Быков И.И. и др. Опыт скоросткого отжига камнелитых плиток. Стекло и керамика, 1972, № 8, с. 16-18. 3. Линовский И.Е. и Дорофеев В.Д. Основы петрургии. М., Металлургия, 1970, с. 148 (прототип).

Авторы

Даты

1981-05-30—Публикация

1979-03-26—Подача