(54) УСТРОЙСТВО ДЛЯ СУХОЙ ГРАНУЛЯЦИИ ЭМАЛИ

1

Изобретение относится к оборудованию эмалезаготовительных цехов в химической, металлургической промышленности и цехов по изготовлению строительных материалов и может быть использовано для грануляции силикатных расплавленных материалов, а также при производстве пластмасс и минеральных удобрений.

Известно устройство для сухой грануляции эмалевого расплава, содержащее эмалеплавильную печь, дв-е пары приводных водоохлаждаемых валков (одна пара для первого этапа грануляци1и - формования ленты, а другая - для дробления). Валки выполнены цилиндрическими и каждая пара валков параллельна между собой. Валки для формования ленты выполнены с гладкой поверхностью и размещены под леткой печи наклонно к горизоитальной ПЛОСКОСТ1И, угол наклона валков может быть изменен с помощью узла регулирования наклона. Валки для дробления, размещенные под валками для формования ленты, выполнены рифлеными и расположены горизонтально 1.

Конструкция этого устройства относительно сложна, имеет значительную металлоемкость, громоздка. Установка потребляет большое количество воды на охлаждение валков и электроэнергии....

Известно устройство для сухой грануляции эмали, содержащее эмалеплавильную печь и одну пару приводных водоохлаждаемых валков для грануляции. Валки размещены под леткой. Оси валков размещены горизонтально и параллельны М1ежду собой. Валки выполнены коническими и установлены большими основаниями конусов в разные стороны. Поверхность валков выпол10нена гладкой 2.

В связи с тем, что образующие конусов перемещаются относительно друг друга с разной линейной скоростью, в ленте застывающего расплава происходит внутренний

15 сдвиг, и лента после прохождения между валками крошится от внутренних напряжений на мелкие гранулы. Таким образом, нет необходимости в установке дробильных валков. За счет конусности валков проис20ходит растекание расплава в обе стороны от центра валков по всей их длине.

Оптимальные условия для растекания струи расплава зависят от его вязкости к обеспечиваются за счет изменения конус25ности валков, которая может находиться в диапазоне 5-.Ii5°.

Такое устройство обладает малой металлоемкостью, имеет небольшие габариты, удобно в эксплуатации. Наличие только од30 ной парь вал ков и одного привода обеспечивает невысокую энергоемкость установюи и требует небольшого количества воды на охлаждение.

Недостатком известного устройства является недостаточно высокое качество грануляции расплава. Это объясняется тем, что Б средней части валков, где диаметры, а, следовательно, и линейные скорости валков, равны или отличаются на небольшую величину, образуется зона, в которой струя расплава, попадая на валки, охлаждается и, не дробясь, проходит между валками в виде ленты охлажденного расплава шириной 0,5-0,07 среднего диаметра валка.

В эту зону равных линейных скоростей расплав попадает непоаредственно из летки печи, а также стекая к центру от периферийных участков валков. В результате появляется необходимость в устройствах для дополнительного дробления непрерывной ленты охлажденного расплава.

Цель из1обретения - повышение качества грануляции расплава путем исключения попадания расплава в зону равных линейных скоростей валков.

Указанная цель достигается за счет того, что в известном устройстве для сухой гранзляции эмали, содержащем плавильную печь, приводные водоохлаждаемые конические валки, размещенные под леткой горизонтально, больщими основаниями конусов в разные стороны, транспортер для удаления гранул 1и емкость для сбора готового материала, над зоной равных линейных скоростей валкоз на пути струи расплава установлен конус-рассекатель с подогревом, а на одном «3 .валков в этой золе выполнен кольцевой выступ, выходящий по скользящей посадке в канавку, выполненную на другом валке.

Ширина канавки составляет 0,05-0,07 :реднего диаметра валка.

Конус-рассекатель установлен над валками на расстоянии 0,05-0,07 дреднего диаметра валков таким образом, что он перекрывает зону равных линейных скоростей валков и расплав из летки не попадает в эту зону.

КОНус-рассекатель выполнен подогреваемым для исключения настывания расплава, затвердевания его на конусе.

Выполнение в зоне равных линейных скоростей валков на одном из валков канавки щириной 0,05-0,07 среднего диаметра валка, а на другом - кольцевого выступа, входящего скользящей посадкой в канавку, позволяет изолировать эту зону от попадания в нее расплава от пepифqpийны« участков валков.

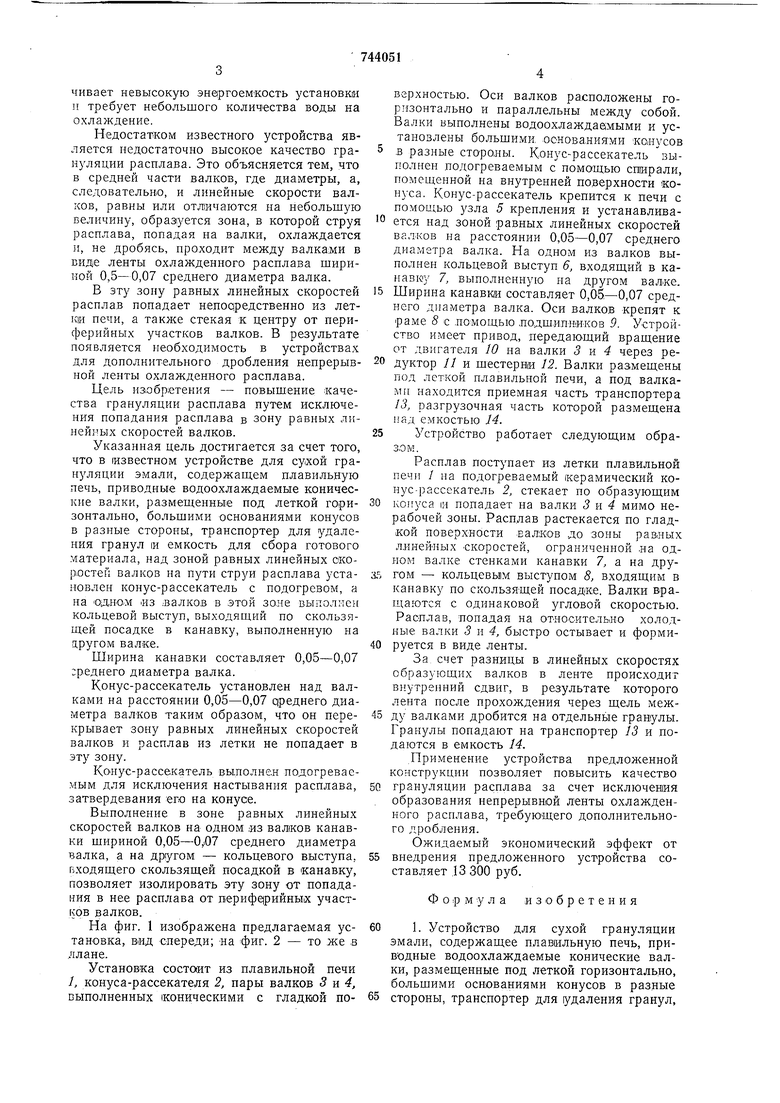

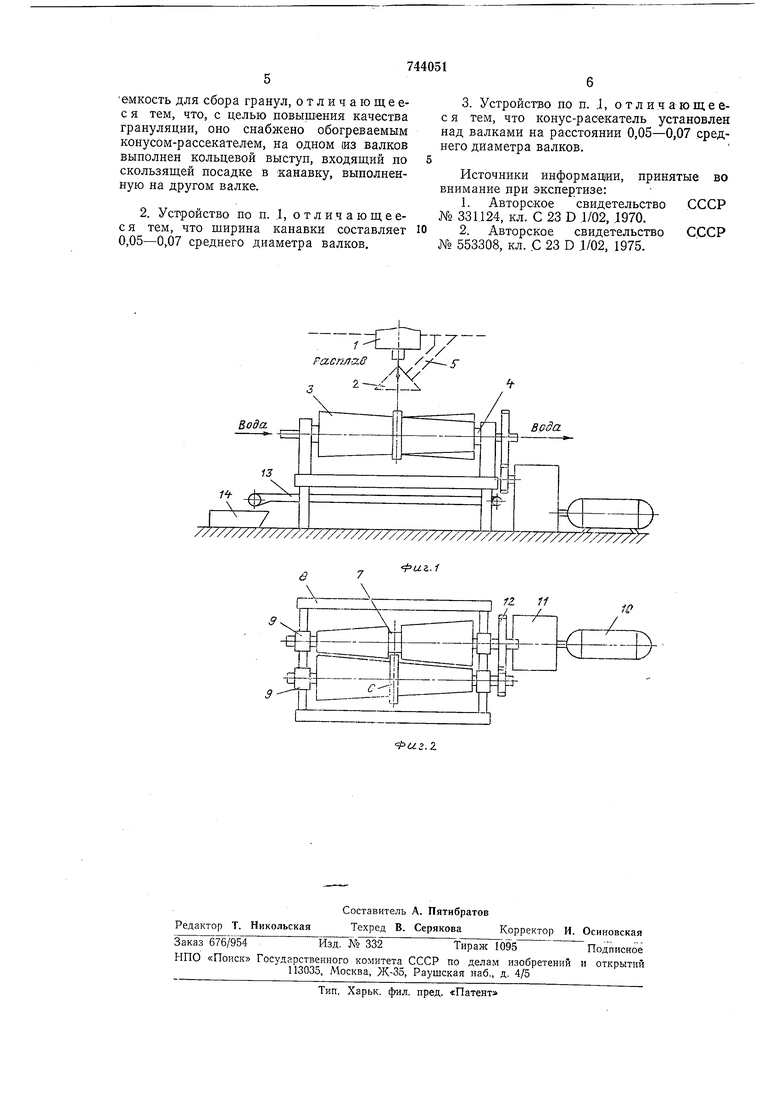

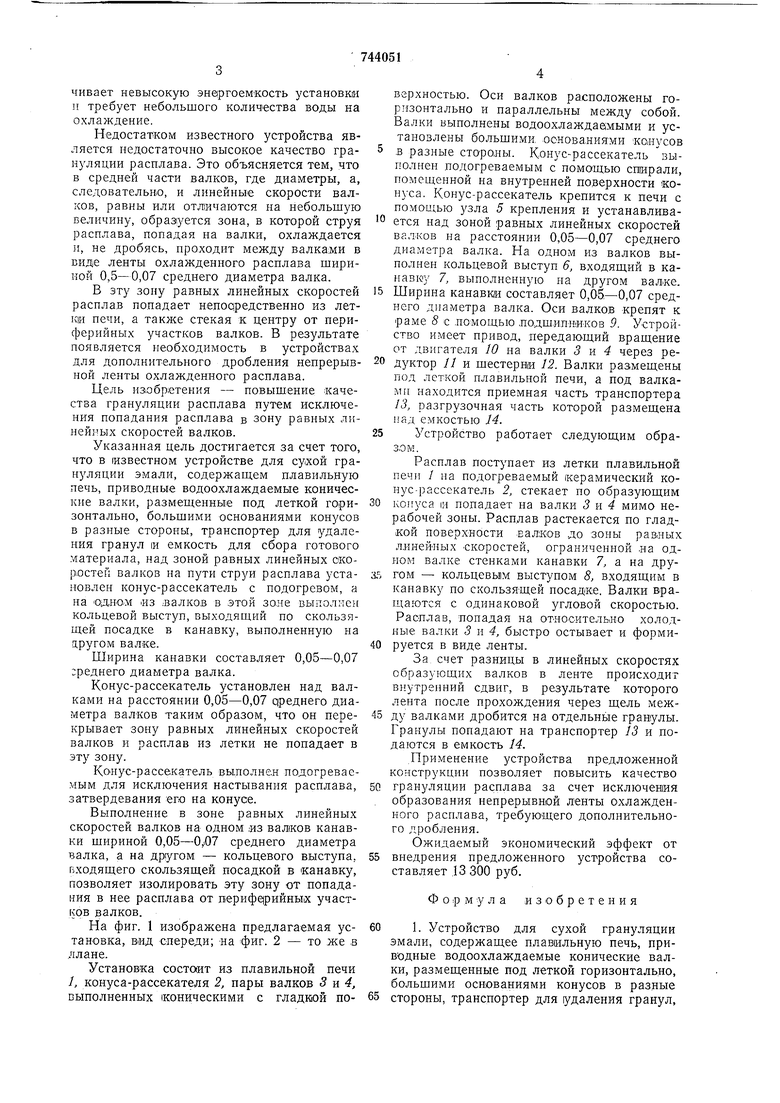

На фиг. 1 изображена пр-едлагаемая установка, вид спереди; -на фиг. 2 - то же .в ллане.

Установка состоит из плавильной печи /, конуса-рассекателя 2, пары валков 3 -я 4, выполненных 1коническими с гладк|0й поверхностью. Оси валков расположены горизонтально и параллельны между собой. Валки выполнены водоохлаждаемыми и установлены большими, оонова.ниями конусов Б разные сторолы. Конус-рассекатель выполнен подогреваемым с помощью стирали, помещенной на внутренней поверхности конуса. Конус-рассекатель крепится к печи с помощью узла 5 крепления и устанавливается над зоной равных линейных скоростей валков на расстоянии 0,05-0,07 среднего диаметра валка. На одном из валков выполнен кольцевой выступ 6, входящий в канавку 7, выполненную на другом валке.

Ширина канавки составляет 0,05-0,07 среднего диаметра валка. Оси валков крепят к раме 8 с ломощью лодшипников 9. Устройство имеет привод, передающий вращение от двигателя 10 на валки 3 и 4 через редуктор // и щестерни 12. Валки размещены под леткой плавильной печи, а под валками находится приемная часть транспортера 13, разгрузочная часть которой размещена емкостью 14.

Устройство работает следующим образом.

Расплав поступает из летки плавильной печи / на подогреваемый керамический конус-рассекатель 2, стекает по образующим

конуса 1и попадает на валки мимо нерабочей зоны. Расплав растекается по гладкой поверхности валков до зоны равлых линейных скоростей, ограниченной ,на одном валке стенками канавки 7, а на другом - кольцевым выступом 8, входящим в канавку по скользящей посадке. Валки вращаются с одинаковой угловой скоростью. Расплав, попадая на относительно холодные валки 3 и 4, быстро остывает и формируется в виде ленты.

За счет разницы в линейных скоростях образующих валков в ленте происходит внутренний сдвиг, в результате которого лента иосле прохождения через щель между валками дробится на отдельньш гранулы. Гранулы попадают на транспортер 13 и подаются в емкость 14.

Применение устройства предложенной конструкции позволяет повысить качество

грануляции расплава за счет исключения образования непрерывной ленты охлажденного раснлава, требующего дополнительного дробления.

Ожидаемый экономический эффект от

внедрения предложенного устройства составляет 13300 руб.

Формула и 3 lO б р е т е н и я

1. Устройство для сухой грануляции эмали, содержащее плавильную печь, приводные водоохлаждаемые конические валки, размещенные под леткой горизонтально, больщими основаниями конусов в разные

стороны, транспортер для (удаления гранул,

емкость для сбора гранул, отличающеес я тем, что, с целью повышения качества грануляции, оно снабжено обогреваемым конусом-рассекателем, на одном из валков выполнен кольцевой выступ, входящий до скользящей посадке в канавку, выполненную на другом валке.

2. Устройство по п. .1, отличающеес я тем, что ширина канавки составляет 0,05-0,07 среднего диаметра валков.

3. Устройство по п. ,1, отличающеес я тем, что конус-расекатель установлен над валками на расстоянии 0,05-0,07 среднего диаметра валков.

Источники информации,

принятые во внимание при экспертизе: СССР

1.Авторское свидетельство № 331124, кл. С 23 D 1/02, 1970. СССР

2.Авторское свидетельство № 553308, кл. .С 23 D ,1/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сухой грануляции эмали | 1975 |

|

SU553308A1 |

| Устройство для переработки расплава в валках | 1980 |

|

SU933648A1 |

| Устройство для гранулирования силикатных расплавов | 1979 |

|

SU897272A1 |

| УСТРОЙСТВО для СУХОЙ ГРАНУЛЯЦИИ ЭМАЛРАСПЛАВА>&ЗНАЯ ! v"S"r":!fSp; | 1972 |

|

SU331124A1 |

| Устройство для гранулирования силикатных расплавов | 1982 |

|

SU1082472A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| Индукционная печь для плавки окисных материалов | 1982 |

|

SU1057767A1 |

| Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | 2021 |

|

RU2790333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1999 |

|

RU2172304C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ | 2013 |

|

RU2531334C2 |

Расплав Т /7 5Вода

тСр772 - :CLA

PUi..i

fe

Фиг.г

Авторы

Даты

1980-06-30—Публикация

1978-01-24—Подача