Изобретение относится к оборудованию металлургической и химической промышленности, а также промышленности строительных материалов, и может быть использовано для переработки металлургических шлаков, плавленных кормовых фосфатов, фосфорных удобрений и строительных материалов.

Известно устройство для сухой грануляции расплавленных материалов, в частности эмалевого расплава, содержащее плавильную печь, две пары приводных водоохлаждаемых валков (одна пара для первого этапа переработки расплава - формования ленты, а другая - для дробления). Валки выполнены цилиндрическими и каждая пара валков параллельна между собой. Валки для получения ленты выполнены с гладкой поверхностью и размещены под леткой печи наклонно к горизонтальной плоскости, угол наклона вал-, ков может быть изменен с помощью узла регулирования наклона. Валки

ДЛЯ дробления, размещенные под валками для формирования ленты, выполнены рифленными и расположены горизонтально fl J.

Устройство имеет низкую производительность за счет малого расстояния между валками для формования ленты и небольшой поверхностиконтакта между расплавом и поверхностью формующих валков.

10

Увеличение расстояния между валками для формования ленты а устройстве не может быть осуществлено изза недостаточной охлаждающей поверхности контакта между поверхностью

15 расплава и валками. Увеличить охлаждающую поверхность валков кюжно за счет увеличения длины валков, или установки нескольких пар валков, что приводит к необходимости создания

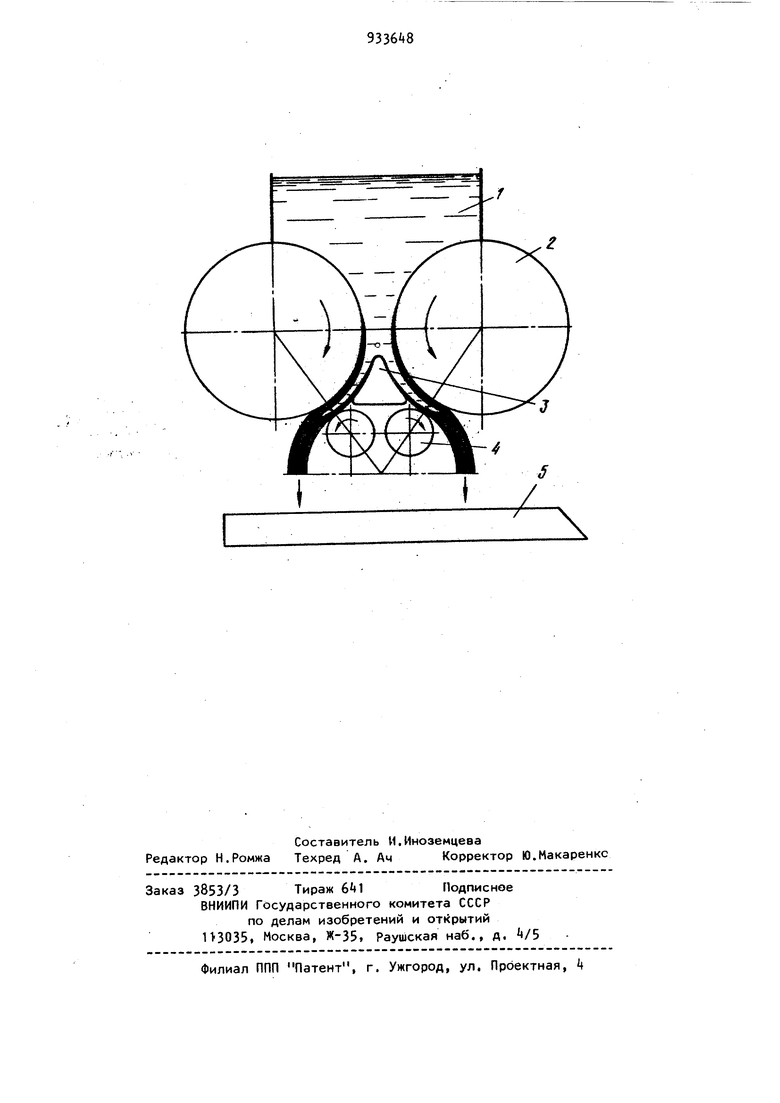

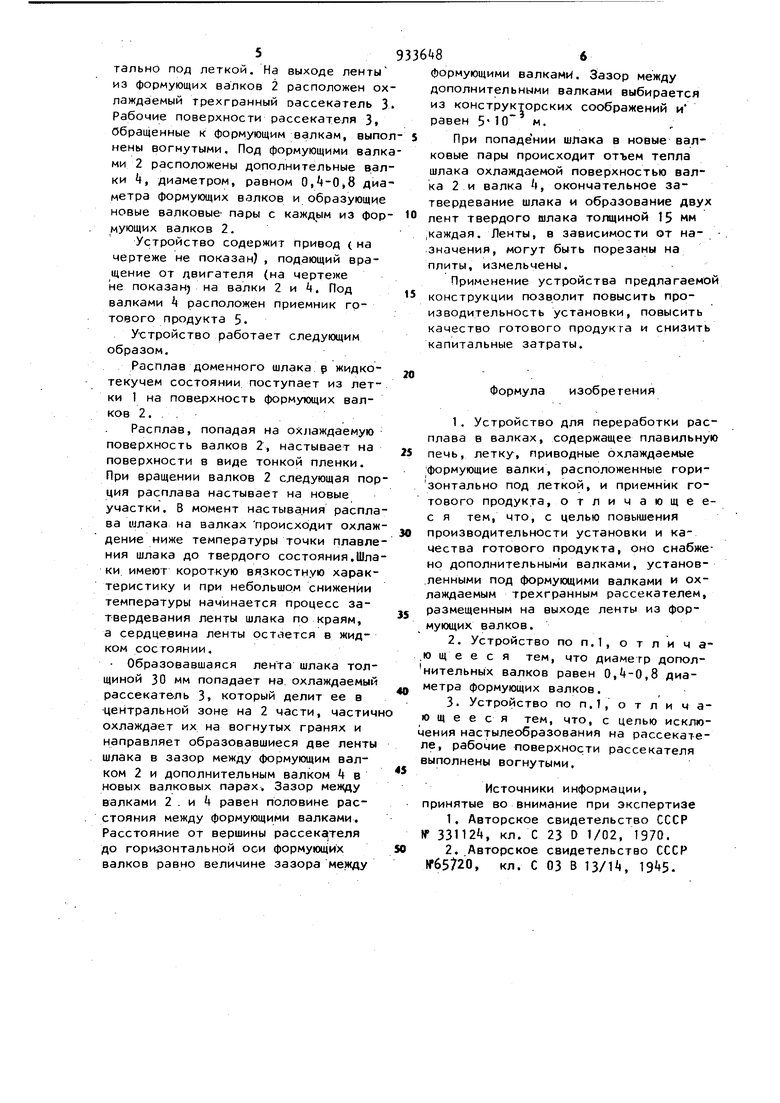

20 нескольких леток, так как расплав не может растечься из одной летки по всей длине длинного валка; к повышению прочности валка, у величению толщины его стенки, что в свою очередь приводит к снижению передачи тепла от расплава к охлаждающей воде, сни жению удельной производительности и k утяжелению валков. Это приводит к громоздкости и дороговизне устано ки, поэтому конечная длина валков ограничена. Наиболее близким по технической сущности к изобретению является уст ройство для переработки расплавов в валках,включающее плавильную печь летку приводные охлаждаемые цилиндрические валки для формования ленты размещенные горизонтально под летко Расстояние между формую .цими валками составляет 0,02-0,05 диаметра валко Летка выполнена в виде длинной щели и расположена непосредственно над валками с минимальным зазором 2 J. Производительность данной установки выше производительности устрой ства, так как охлаждаемая поверхность валков составляет.90°, но и она недостаточно высокая. Дальнейшее повышение производительности требует установки нескольких пар валков. Кроме того, при изменении химического состава расплава и уменьшении его теплопроводности возможно наличие жидкого расплава в середине формируемой ленты. Последующее охлаж дение ленты приводит к ее растрескиванию, т.е. получаемая лента годится только для последующей пере работки, например, дробления, поэтом получить товарную продукцию высокого качества на данной установке нет возможности. .. Цель изобретения - повышение производительности установки и качества готового продукта. Указанная цель достигается тем, что устройство для переработки расплава в валках, содержащее плавильную печь, летку, приводные охлаждаемые формирующие валки, расположенные горизонтально под леткой, и приемник готового продукта, снабжено дополнительными валками, установленными под формующими валками, и охлаждаемым трехгранным рассекателем, размещенным на выходе ленты из форму ющих валков. Кроме того, целесообразно, чтобы диаметр дополнительных валков был равен 0,,8 диаметра формующих валков, а с целью исключения настылеобразования на рассекателе, рабочие поверхности рассекателя выполнять- вогнутыми. Дополнительные валки, установленные под формующими валками, образуют с ними новые валковые пары, а охлаждаемый трехгранный рассекатель, расположенный на выходе ленты из формующих валков, разделяет ленту в ее центральной зоне на две части и направляет их в эти новые валковые пары. Новые валковые пары образованы одним формующим валком и дополнительным валком. Такое расположение валков и рассекателя позволяет увеличить площадь контакта расплава и формируемой ленты с охлаждаемыми поверхностями,- а, следовательно, увеличить скорость охлаждения продукта. В результате этого зазор между формующими валками может быть увеличен до ,,015-0,030) Д, где Д - диаметр формующих валков. Для обеспечения оптимальной производительности и хорошего качества готового продукта диаметр дополнительных валков составляет 0,4-0,8 диаметра формующих валков. Целесообразность этого соотношения подтверждает то, что линейная скорость на поверхности формующих и дополнительных валков одинакова, т.е. dW OW , где d - диаметр дополнительных валков;D - диаметр,формующих валков; NTVjJW - угловые скорости вращения дополнительного формующего . валка, .принимающие оптималь. ные значения 4-10 об/мин; тогда d (0,,8)D. При d 0,4 D или 0,8 О наблюдает ся несимметричность деформации. ° Такая конструкция устройства помимо повышения производительности позволяет исключить наличие жидкого расплава в готовом продукте, и повысить его качество. На чертеже изображено устройство, общий вид. Устройство содержит водоохпаждаемую футерованную летку 1, выполненную в виде щели. Летка 1 расположена непосредственно над приводными охлаж даемыми формующими валками 2. Формующие валки 2 выполнены цилиндрическими, во оохлаждаемыми с гладкой поверхностью и расположены горизонтально под леткой. На выходе ленты из формующих валков 2 расположен о лаждаемый трехгранный оассекатель Рабочие поверхности рассекателя 3t Обращенные к формующим валкам, вып нены вогнутыми. Под формующими вал ми 2 расположены дополнительные ва ки k, диаметром, равном 0, ди метра формующих валков и образующи новые валковые- пары с каждым из фо мующих валков 2. Устройство содержит привод ( на чертеже не показан), подающий вращение от двигателя (на чертеже не показан) на валки 2 и Ц, Под валками расположен приемник готового продукта 5. Устройство работает следующим образом. Расплав доменного шлака р жидко текучем состоянии поступает из лет ки 1 на поверхность формующих валков 2. . . Расплав, попадая на охлаждаемую поверхность валков 2, настывает на поверхности в виде тонкой пленки. При вращении валков 2 следующая пор ция расплава настывает на новые участки. В момент настывания распла ва шлака на валках происходит охлаж дение ниже температуры точки плавле ния шлака до твердого состояния,Шла ки, имеют короткую вязкостную характеристику и при небольшом снижении температуры начинается процесс затвердевания ленты шлака по краям, а сердцевина ленты остается в жидком состоянии. Образовавшаяся лента шлака толщиной 30 мм попадает на. охлаждаемый рассекатель 3. который делит ее в центральной зоне на 2 части, частич охлаждает их на вогнутых гранях и направляет образовавшиеся две ленты шлака в зазор между формующим валком 2 и дополнительным валком k в новых валковых парах. Зазор между валками 2 . и t равен половине расстояния между формующими валками. Расстояние от вершины рассекателя до горизонтальной оси формующих валков равно величине зазора между t86 формующими валками. Зазор между дополнительными валками выбирается из конструкторских соображений и .. г , 1 л равен 510 м. При попадении шлака в новые валковые пары происходит отъем тепла шлака охлаждаемой поверхностью валка 2 и валка , окончательное затвердевание шлака и образование двух лент твердого шлака толщиной 15 мм каждая. Ленты, в зависимости от на- значения, могут быть порезаны на плиты, измельчены. Применение устройства предлагаемой конструкции позволит повысить производительность установки, повысить качество готового продукта и снизить капитальные затраты. Формула изобретения 1 . Устройство для переработки расплава в валках, содержащее плавильную печь, летку, приводные охлаждаемые формующие валки, расположенные горизонтально под леткой, и приемник готового продукта, отличающеес я тем, что, с целью повышения производительности установки и качества готового продукта, оно снабжено дополнительными валками, установ.ленными под формующими валками и охлаждаемым трехгранным рассекателем, размещенным на выходе ленты из формующих валков. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что диаметр дополнительных валков равен 0,,8 диаметра формующих валков. 3.Устройство по п.1, о т л и ч ащ е е с я тем, что, с целью исклюения настылеобразования на рассекатее, рабочие поверхности рассекателя ыполнены вогнутыми. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР fT 33112, кл. С 23 D 1/02, 1970. 2,Авторское свидетельство СССР tf65720, кл. С 03 В 13/1, .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАКОВ | 2012 |

|

RU2497764C1 |

| Устройство для переработки расплава | 1987 |

|

SU1662969A1 |

| Устройство для сухой грануляции эмали | 1978 |

|

SU744051A1 |

| Установка для переработки доменного шлакового расплава | 1985 |

|

SU1328323A1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Способ переработки расплава шлака и устройство для его осуществления | 1985 |

|

SU1316987A1 |

| Способ переработки шлакового расплава | 1982 |

|

SU1052483A1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2723848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

Авторы

Даты

1982-06-07—Публикация

1980-06-12—Подача