I

Изобретение относится к устройствам, посредством которых осуцествлп.ется гранулирование силикатных расплавленных материалов, а также может быть использовано при производстве строительных материалов из расплава.

Известен способ получения мелкозернистых гранул из горячего листа стекла путем воздействия на всю ширину .поверхности последнего распыленной водной струей в месте, где температура листа находится в диапазоне температур ослабления термических напряжений 1 1.

Недостатком такого способа производства гранулированного силиката натрия является снижение производительности вследствие частичного растворения силиката натрия в воде.

Наиболее близким к предложенному является устройство для сухой грануляции эмали, включающее плавильную печь, приводные водоохлаждаемые валки , размещенные под леткой, транспортер для удаления гранул в емкость, причем валки выполнены коническими и размещены горизонтально большими основаниями конусов в разные стороны

2.

Недостатком этого устройства является низкая производительность вследствие малой теплоотдачи расплавленной массы валкам из-за ограниченного контакта между ними.

10

Цель изобретения - повышение производительности .

Указанная цель достигается тем что в устройстве для гранулирования силикатных расплавов, содержащем плаISвильную печь с леткой, водоохлаждаемые вращающиеся валки, установленные под леткой и укрепленные на раме в опорах, и транспортер для удаления гранул, установленный под валками,

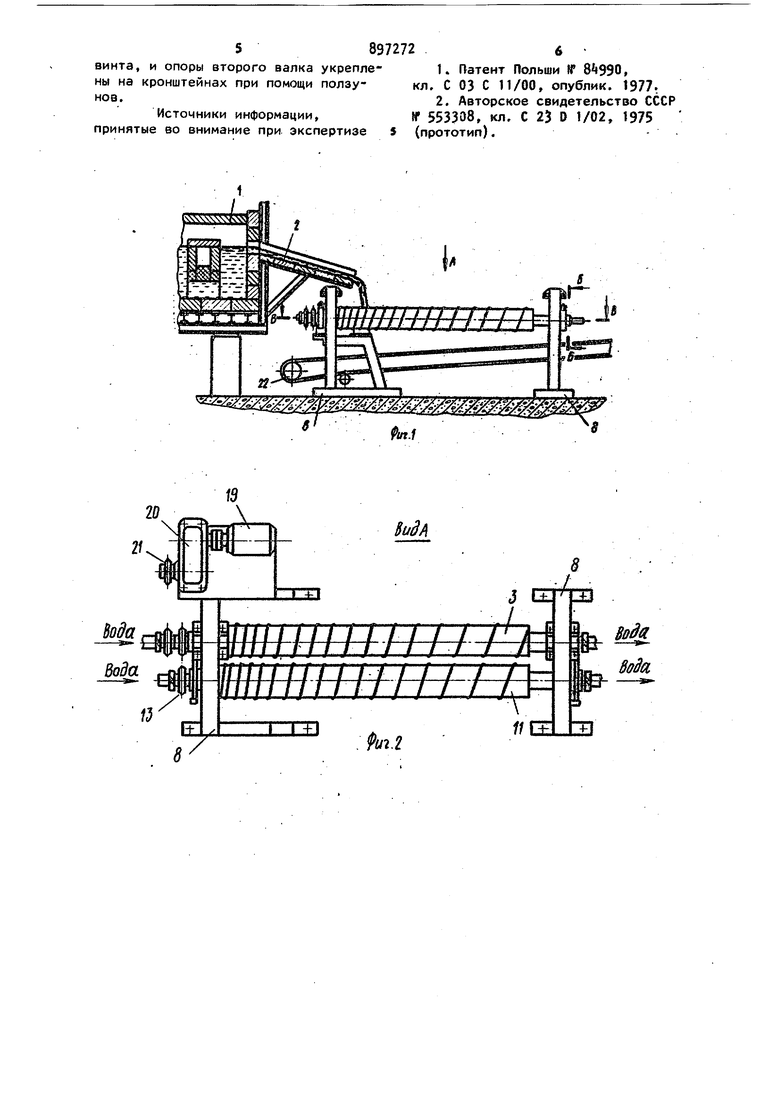

20 последние снабжены винтовыми ребордами с шагом, увеличивающимся вдоль валков, при этом устройство дополнитель но содержит кронштейны, укрепленные 3897 шарнирно на неподвижных опорах одногб валка и соединенные с рамой посредством горизонтальных шарниров и регули ровочного винта., и опоры второго вал ка укреплены на кронштейнах при помо щи ползунов. При свободном истечении расплава из летки плавильной печи струей диаметром 50-80 мм на водоохлаждаемые валки диаметром ЗбО мм длиной ЗООбм снабженные ребордой с высотой 20 мм, шаг которой 80 мм увеличивается вдоль реи- валков по арифметической прогрессии с разностью i мм, производится гранулирование силиката натрия при скорости вращения валков 0,6-3,3м/с в зависимости от температуры расплава. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Устройство для гранулирования силикатных расплавов включает плавильную печь 1 с леткой 2, водоохлаждаемый валок 3} снабженный винтовой ребордой 4, шаг которой увеличивается вдоль оси валка, ведущей звездочки 5 и ведомой звездочки 6, причем валок 3 /установлен в неподвижных опорах 7 жестко смонтированных на раме 8, а на них шарнирно установлены кронштей ны 9 с ползунами 10, последние служат опорами второго водоохлаждаемого валка 11, снабженного винтовой ребор дой 12, шаг кЬторой увеличивается вдоль оси валка, и ведомой звездочкой 13. Ползуны перемещаются в кронш тейнах посредством винтов 14, а кронштейны взаимодействуют с рамой через проушины 15 пальцы 16, регули ровочные винты 17 и горизонтальные шарниры 18, установленные на раме. Привод валков осуществляется от элек тродвигателя 19 через редуктор 20 и цепную передачу 21. Готовые гранулы удаляются транспортером 22. Устоойство работает следующим образом. От электродвигателя 19, установленного на раме 8, через редуктор 20 цепную передачу 21 и звездочки 6,5 и 13 приводятся во вращение водоохлаждаемые валки 3 и 11. Расплав сили ката натрия из плавильной печи 1 через летку 2 струей поступает в прост ранство между водоохлаждаемыми валка ми 3 и 11, которые при вращении захва ывают расплав винтовыми ребордами f и 12, придают ему вращательное движение и передвигают его в виде жгута вдоль осей валков, что увеличивает площадь контакта расплава с водоохлаждаемыми валками и способствует его интенсивному охлаждению, а за счет увеличивающегося шага винтовых реборд и 12 жгут расплава разделяется на гранулы, которые выносятся на транспортер 22. При этом охлаждающаяся вода подается в валки 3 и 11 по ходу движения расплава. При изменении вязкости расплава соответственно изменяется и зазор между валками 3 и 11 посредством перемещения ползунов 10 в кронштейнах 9 винтами 14, что предотвращает протекание расплава между валками, обеспечивает вращательное движение расплава вдоль осей валков, увеличивая площадь контакта его с валками, за счет чего происходит быстрое охлаждение расплава. С уменьшением вязкости уменьшается и зазор между валками, причем при появлении затягивания расплава на валок 11 последний поднимается посредством поворота кронштейна 9 на неподвижных опорах 7 регулировочными винтами 17, взаимодействующими с рамой 8 через i горизонтальные шарниры 18, что также увеличивает теплоотдачу расплава валкам. Такое выполнение устройства увеличивает производительность и обеспечивает гранулирование силикатных расплавов любых вязкост-ей. Формула изобретения .Устройство для гранулирования сиЧ .ликатных расплавов, включающее плавильную печь с леткой, водоохлаждаемые вращающиеся валки, установленные под леткой и укрепленные на раме в опорах, и транспортер для удаления гранул, установленный под валками, 0тличающееся тем, что, с целью повышения производительности, валки снабжены винтовыми ребордами с шагом, увеличивающимся вдоль валков, устройство дополнительно содержит кронштейны, укрепленные шарнирно на неподвижных опорах одного валка и соединенные с рамой посредством горизонтальных шарниров и регулировочного

5897272б

винта, и опоры второго валка укрепле- 1. Патент Польши № , ны на кронштейнах при помощи ползу- кл. С 03 С 11/00, опублик. 1977. °32. Авторское свидетельство СССР

Источники информации, ff 553308, кл. С 23 О 1/02, 1975 принятые во внимание при экспертизе $ (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования силикатных расплавов | 1982 |

|

SU1082472A2 |

| Устройство для сухой грануляции эмали | 1978 |

|

SU744051A1 |

| Устройство для сухой грануляции эмали | 1975 |

|

SU553308A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАКОВ | 2012 |

|

RU2497764C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ РЕДКОМЕТАЛЬНОГО СЫРЬЯ | 2014 |

|

RU2592655C2 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| Установка для переработки отходов полимерной пленки в.и.ефимчева | 1977 |

|

SU710819A1 |

| Гранулятор | 1984 |

|

SU1255193A1 |

| Устройство для выпуска минерального расплава из ванной печи | 1987 |

|

SU1435547A1 |

.3

Авторы

Даты

1982-01-15—Публикация

1979-04-12—Подача