грузчик 10 материала с нижнего транснортера 5 на верхний транснортер 2.

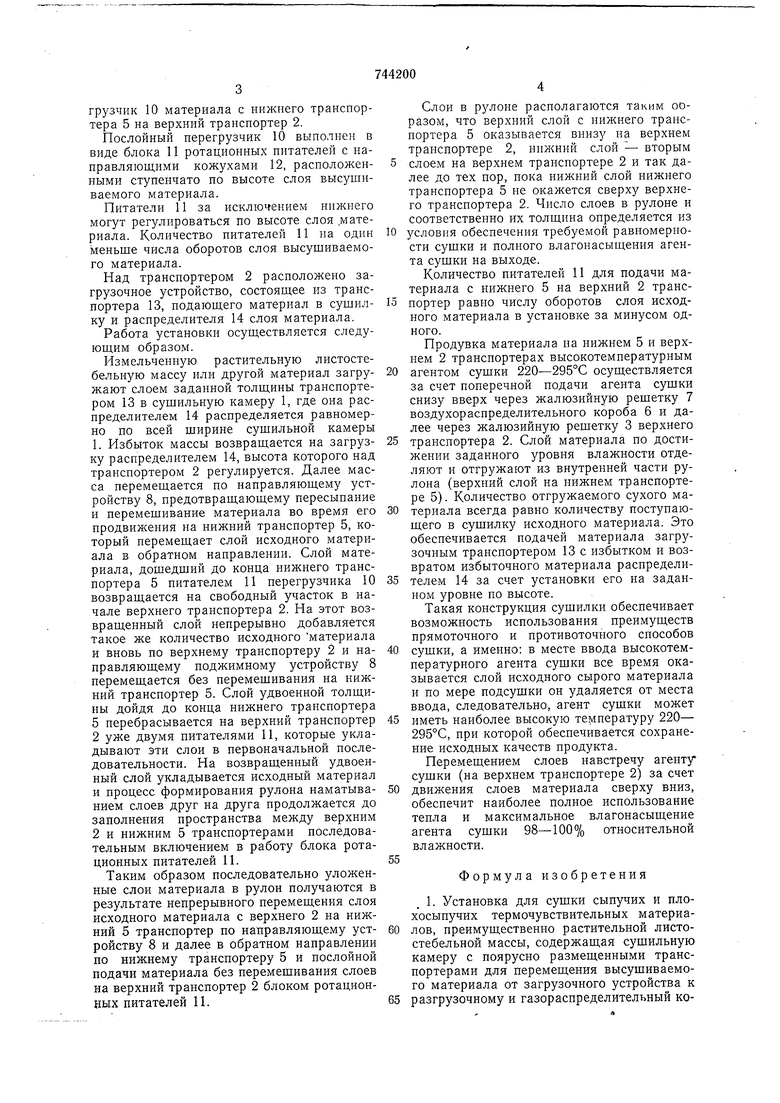

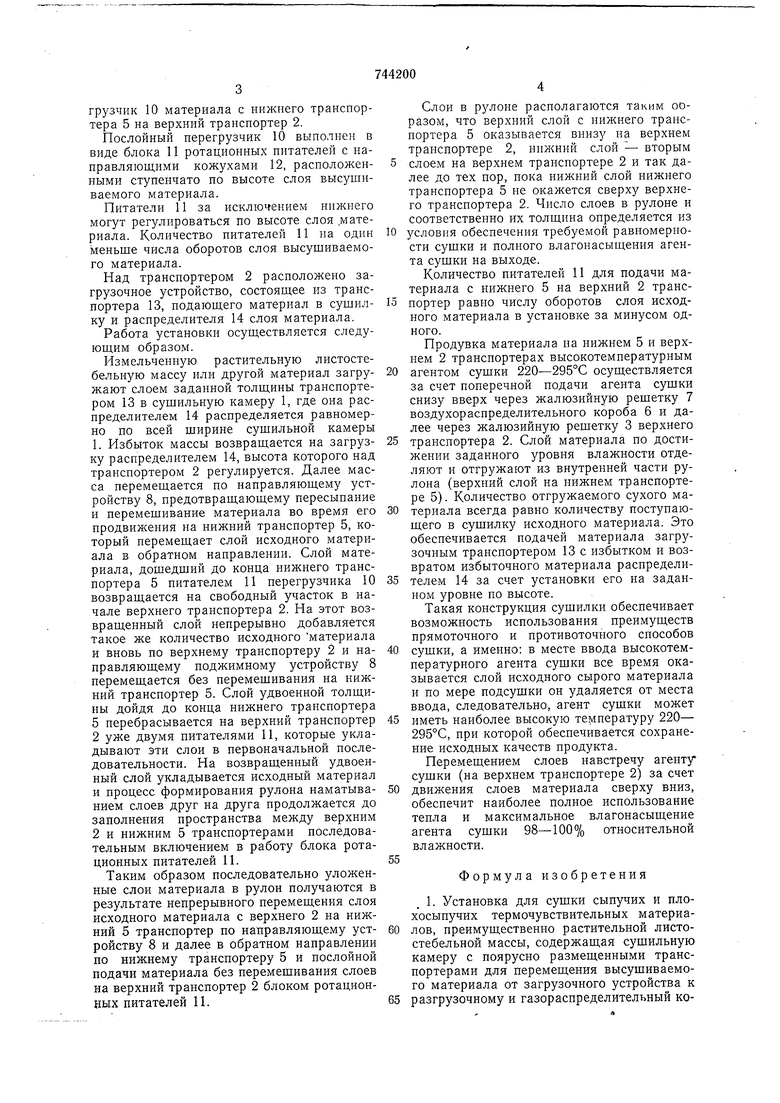

Послойный нерегрузчик 10 выполнен в виде блока 11 ротационных нитателей с нанравляющими кожухами 12, расноложенными ступенчато по высоте слоя высушиваемого материала.

Питатели 11 за исключением нижнего могут регулнроваться по высоте слоя материала. Количество питателей 11 на один меньш:е числа оборотов слоя высушиваемого материала.

Над транспортером 2 расположено загрузочное устройство, состоящее из транспортера 13, подаюш;его материал в сушнлку и распределителя 14 слоя материала.

Работа установки осуществляется следующим образом.

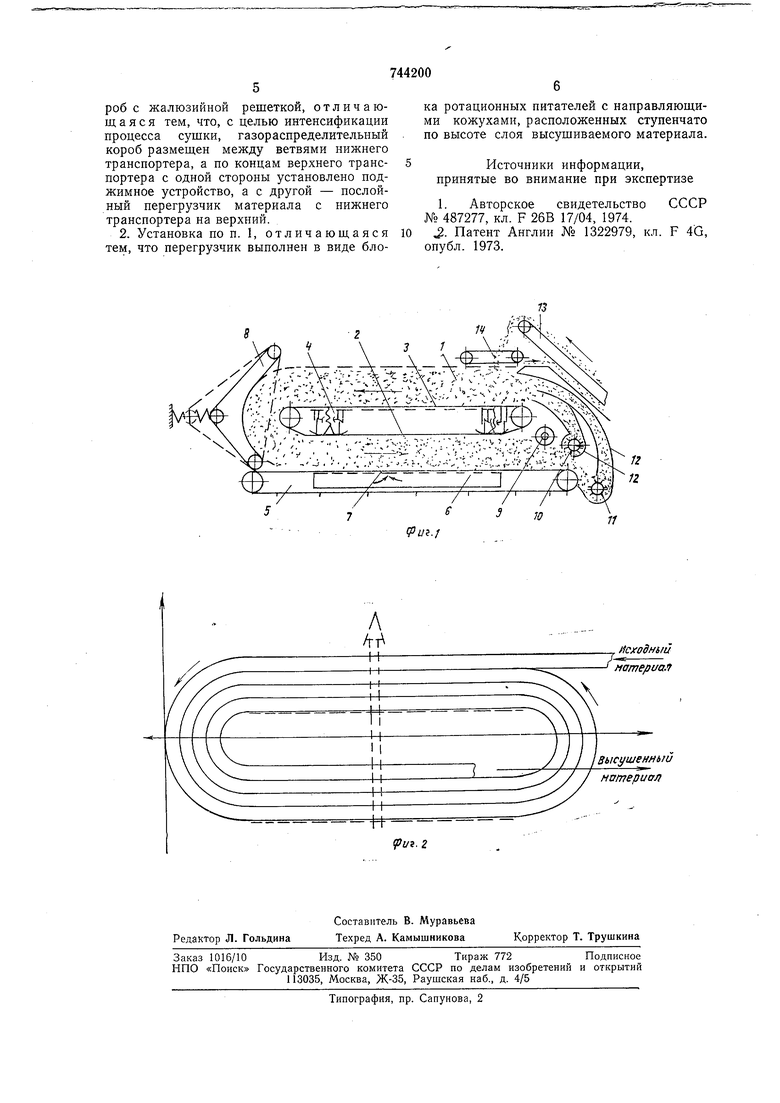

Измельченную растительную листостебельную массу или другой материал загружают слоем задаиной толщины транспортером 13 в сущильную камеру 1, где она распределителем 14 распределяется равномерно по всей щириие сущильной камеры 1. Избыток массы возвращается на загрузку распределителем 14, высота которого над транспортером 2 регулируется. Далее масса перемещается по направляющему устройству 8, предотвращающему пересыпание и перемешивание материала во время его продвижения на нижний транспортер 5, который перемещает слой исходного материала в обратном направлении. Слой материала, дощедший до конца нижнего транспортера 5 питателем 11 перегрузчика 10 возвращается на свободный участок в начале верхнего трансиортера 2. На этот возвращенный слой непрерывно добавляется такое же количество исходного материала и вновь по верхнему траиспортеру 2 и направляющему поджимному устройству 8 перемещается без неремещивания на нижний транспортер 5. Слой удвоенной толщины дойдя до конца нижнего транспортера 5 перебрасывается на верхний транспортер 2 уже двумя питателями И, которые укладывают эти слои в первоначальной последовательности. На возвращенный удвоенный слой укладывается исходный материал и процесс формирования рулона наматыванием слоев друг на друга продолжается до заполнения пространства между верхним 2 и нижним 5 транспортерами последовательным включением в работу блока ротационных питателей 11.

Таким образом последовательно уложенные слон материала в рулон получаются в результате непрерывного перемещения слоя исходного материала с верхнего 2 на нижний 5 транспортер по направляющему устройству 8 и далее в обратном направлении по нижнему транспортеру 5 и послойной подачи материала без перемещивания слоев на верхний транспортер 2 блоком ротационных питателей 11.

Слои в располагаются таким ооразом, что верхний слой с нижнего транспортера 5 оказывается внизу на верхнем транспортере 2, нижний слой вторым 5 слоем на верхнем транспортере 2 и так далее до тех пор, пока нижний слой нижнего транснортера 5 не окажется сверху верхнего транспортера 2. Число слоев в рулоне и соответственно их толщина определяется из

10 условия обеспечения требуемой равномерности сущки и полного влагонасыщения агента сущки на выходе.

Количество нитателей И для подачи материала с нижнего 5 на верхний 2 транспортер равно числу оборотов слоя исходного материала в установке за минусом одного.

Продувка материала на нижнем 5 и верхнем 2 транспортерах высокотемпературным

0 агентом сушки 220-295°С осуществляется за счет нонеречной подачи агента сущки снизу вверх через жалюзийную рещетку 7 воздухораспределительного короба 6 и далее через жалюзийную решетку 3 верхнего

5 транспортера 2. Слой материала по достижении заданного уровня влажности отделяют и отгружают из внутренней части рулона (верхний слой на нижнем транспортере 5). Количество отгружаемого сухого материала всегда равно количеству поступающего в сущилку исходного материала. Это обеспечивается подачей материала загрузочным транспортером 13 с избытком и возвратом избыточного материала распределителем 14 за счет установки его на заданном уровне по высоте.

Такая конструкция сушилки обеспечивает возможность использования преимуществ прямоточного и противоточного способов

0 сушки, а именно: в месте ввода высокотемпературного агента сушки все время оказывается слой исходного сырого материала и по мере подсушки он удаляется от места ввода, следовательно, агент сушки может

5 иметь наиболее высокую температуру 220- 295°С, при которой обеспечивается сохранение исходных качеств продукта.

Перемещением слоев навстречу агенту сушки (на верхнем транспортере 2) за счет

0 движения слоев материала сверху вниз, обеспечит наиболее полное использование тепла и максимальное влагонасыщение агента сушки 98-100% относительной влажности.

Формула изобретения

1. Установка для сушки сыпучих и плохосыпучих термочувствительных материалов, преимущественно растительной листостебельной массы, содержащая сушильную камеру с поярусно размещенными транспортерами для перемещения высушиваемого материала от загрузочного устройства к

разгрузочному и газораспределительный коробе жалюзийной решеткой, отличающаяся тем, что, с целью интенсификации процесса сушки, газораспределительный короб размещен между ветвями нижнего транспортера, а по концам верхнего транспортера с одной стороны установлено поджимное устройство, а с другой - послойный перегрузчик материала с нижнего транспортера на верхний.

2. Установка по п. 1, отличающаяся тем, что перегрузчик выполнен в виде блока ротационных питателей с направляющими кожухамн, расположенных ступенчато по высоте слоя высушиваемого материала.

5Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 487277, кл. F 26В 17/04, 1974. 10 2- Патент Англии № 1322979, кл. F 4G, опубл. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих материалов | 1983 |

|

SU1101647A1 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1975 |

|

SU580425A2 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2273812C2 |

| Сушилка для сыпучих материалов | 1984 |

|

SU1138628A1 |

| Карусельная сушилка для сыпучихи МАлОСыпучиХ ТЕРМОлАбильНыХ МАТЕРиАлОВ | 1979 |

|

SU821882A2 |

| Способ сушки сыпучих и плохосыпучих термочувствительных материалов | 1977 |

|

SU729420A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВДЛЯ РЫБ | 1972 |

|

SU347040A1 |

| УСТАНОВКА ДЛЯ СУШКИ КОЖ | 1964 |

|

SU162779A1 |

| Сушильный бункер для зерновых продуктов | 1983 |

|

SU1132847A1 |

//

/ ii- ; v3-iaS

/

V . V гО

М Ж Л IW

.-: л 7 - А LXbJXJ r X

Ч .); .-- - .-.-.ч -. ::.; ;;.,-.-,--;rf)

( . V , : , . г.,-.:- v. -л--/51;

.у 1V- -.-. -. С.;--.;- :..- vА4:

/у

/ / Т

11

Puz.f

. Исходной

у материал

Высушенный натериал

Авторы

Даты

1980-06-30—Публикация

1977-09-28—Подача