Изобретение относится к способам очистки продуктов сжижения угля и может быть использовано в углехимической промыиленности. Известны способы очистки продукто сжижения угля,получаемых в результат контактирования смеси угля и растворителя, содержащего гидроароматические составляющие, с водородом от твердых частиц 1. Наиболее близким к изобретению яв ляется способ очистки продуктов сжижения угля от твердых частиц путем механического отделения последних от исходного сырья с получением концент рата твердых частиц 2. Твердые час ТИ1№1 представляют собой частицы золы или золы и нерастворенных углеводородов. Вследствие незначительного размера частиц (менее микрона) отделить их от продуктов сжижения угля чрезвычайно трудно,-соответственно, скорость очистки продуктов низка. Целью изобретения является повышение скорости очистки за счёт агломерации твердых частиц. Поставленная цель достигается описывает-шм способом очистки продуктов сжижения угля от твердых частиц путем механического отделения послед Них с получением концентрата твердых частиц, при котором к исходному сырью перед отделением твердых частиц добавляют 1-50 вес.% смеси алифатического спирта жидкой углеводородной фракции,, кипящей при температуре ве выше при содержании :спирта в смеси 1-75%. Предпочтительно в качестве алифатического спирта используют изопропиловый спирт, первичный, вторичный, третичный бутиловый спирт, в качеств,ё углеводородной фракции используют керосиновые, фракции, продукты очист ки угля, кипящие при температуре не выше . Отличительные признаки способа заключаются в дЪбавлениик исходному сырью 1-50 вес.% смеси алифатического спирта С2-С/40 и углеводородной фракции, кипящей не выше , а также в предпочтительных условиях проведения процесса. Добавление К продуктам сжижения угля только спирта приводит к агломерации твердых частиц. Температура очищаемых продуктов должна находиться в интервале 38371 С, i главнымобразом 66-31б С, преимущественно 204-288С. После дойавлвJНИЯ спирта продукты необходимо пере мешать для получения однородного состава: в жидкой фазе. После добавл ния спирта и до начала стадии удале ния очищаемые продукты могут оставаться при температуре смешения от 30 с до. 3 ч, в основном от 1 мин до 1ч, предпочтительно от 2-5 до 30 м Однако более эффективно процесс агломерации протекает при использов нии смеси алифатического спирта и углеводородной фракции. , Фенол, который имеется 6 углеводородных фракциях (например, угольных жидкостях), оказывает вредное воздействие на процесс отделения твердых частиц, очевидно, вйполняя роль дисперсионной среды. Для того, чтобы избежать возврата фенола, угл водородную фракцию следует нагрбват до температуры ниже температуры кипения фенола, которая состдвляет . Например, фракцию угольной жидкости, используемую в качестве у леводородной фракции, можно нагревать до температуры не выше . Диапазон кипения фракции угольной жидкости не обязательно должен пере крывать диапазон кипения рециркулируемого растворителя. Верхний темпе ратурный предел не достигается, если используемая углеводородная фракция не является угольной жидкостью, и следовательно не содержит фенолы. Например, если углеводородная фракция является нефтяной легкой, средней или тяжелой нефти, то ее можно нагревать не выше чем до . Коли чество спирта в смеси с углеводородной фракцией, составляет 1-75 вес.%, предпочтител ьно 10-35 вес.%. Количество доба.вляемой смеси составляет 1-50 вес.%, наиболее предпочтитёльно 2-5 вес.%. Сцособ согласно изобретению возMojkHo, например, проводить следующим образом. В нагретую неотфильтрованную суспензию угольного раствора добавляют спирт. Смесь переме1иивают и подверга ют старению. Затем ее пропускают через фильтр, на который был заранее нанесен слой фильтрующего материала из диатомовой земли. После этого фильтрат, содержащий спирт, фракционйруют для извлечениянизкокипящей фракции, в которой содержится по крайней мере часть спирта.Затем эту фракцию используют повторно в смеси с исходным сырьем, проходящим через фИЛ1зТр .. Возможно добавление некоторого количества свежего спирта. Для иллюстращии изобрётёйия проводят опыты по очистке продуктов сжи ЯсНйИя угля; от твердых частиц фильтрацией. Полученные данвше представлены согласно математической модели фильт,рации г W-KW-vC/ где Т - время фильтрации, мин; W - вес фильтрата, собранного в течение времени Т; К - параметр сопротивления осадка на фильтре, мин/грамм ; С - параметр сопротивления слоя фильтрующего материала, мин/грамм , - производительность или скорость фильтрации, г/мин В опытах по фильтрации, представленных ниже, количество извлеченного фильтрата W автоматически фиксируют как функцию времени Т. В опытах по фильтрации, приведенных в следующих примерах, используют сито с ЭО отверстиями, расположенное в фильтрующем элементе и имеющее фильтрующее покрытие толоулыоК 1,27 см из диатомовой земли. Фильтрующий элемент имеет отверстия с внутренним диаметром 1,9 см и глубиной 3,5 см, площадь отверстия составляет 2,84 см. Для предотвращения деформации сито опирается на прочную решетку. Фильтрующее покрытие наносится на сито путем набивки суспензии, состоящей из 5 вес.% декалитного материала фильтрующего покрытия и углеводородной фракции, используемой в способе под давлением азота 2,8 кг/см. Процесс нанесения фильтрующего покрытия проводят при температуре, близкой к температуре последующего процесса фильтрации. Полученный пористый слой фильтрующего материала имеет вес около 1,2 г. После отложения фильтрующего материала сито проду вают азотом при давлении 0,35 кг/см в течение 1-2 с для удаления следов углеводородной фракции. 750 г неотфильтрованного масла (продукт сжижения угля) вводят в автоклав и выдерживают при 38-54 С при непрерывном перемешивании. Перемешивание осуществля1бт при помощи двух пятисантиметровых турбин. Число обоотов составляет 2000 об./мин. Процесс фильтрации начинают после подачи в автоклав азота под давлением 2,8-5,6 кг/см. Неотфильтроваиное масло выводят атем из автоклава, пропускают через одогреватель и направляют на фильтр. бразующийся фильтрат взвешивают и го вес автоматически фиксируют кажые 5с. Для определения влияния добавок а процесс фильтрации проводят сравительные опыты, в которых в качесте исходного сырья используют то же еотфильтрованное масло. Последнее имеет слетеющую характеристику;Удельный вес (15,)1,15 Кинематическая вязкость при ,1 сСт Плотность при 15,6°С1,092 Содержание золы, вес,%4,49 Нерастворимые пиридины, вес.% 6,34 Данные для дистилляции: Температура Выкипание, % при 1 атм,С Извлечены все . дистилляты при ци вл пр та ци 26 фи в Используемая углеводородная фракя имеет следую1цук характеристикуt Удельный вес при 15,бОс 0,830 Плотность при 15,,829 Кинематическая вязкость при 37,, сСт0,8681 Данные по дистилляции;Выкипание, % Температура, С 5 72 . 95 Конец кипения Пример 1. Для иллюстрации ияния добавок различных спиртов на оцесс фильтрации очищаемого продукпроводят серию опытов по фильтраи. Опыты проводят при температуре 0°С и при перепаде давления на льтре 2,8 кг/см. Результаты этих опытов приведены табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки продуктов сжижения угля | 1978 |

|

SU791256A3 |

| Способ получения содержащего мио-инозитол экстракта из листьев облепихи | 2023 |

|

RU2804003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 2007 |

|

RU2352607C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| Способ получения растительных экстрактов | 2022 |

|

RU2810497C1 |

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-4-МЕТИЛПЕНТЕНА-1 | 1965 |

|

SU212172A1 |

| Способ сепарации дегтя и твердых частиц из продуктов разжижения угля | 1978 |

|

SU904530A3 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЛАЖНЫХ ЧАСТИЦ | 1995 |

|

RU2182292C2 |

| ω- ПИРИДИЛОВЫЕ ЭФИРЫ БУТИЛИРОВАННОГО ГИДРОКСИТОЛУОЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЛЕЧЕНИЯ ГИПЕРЛИПИДЕМИИ И АТЕРОСКЛЕРОЗА | 1992 |

|

RU2120938C1 |

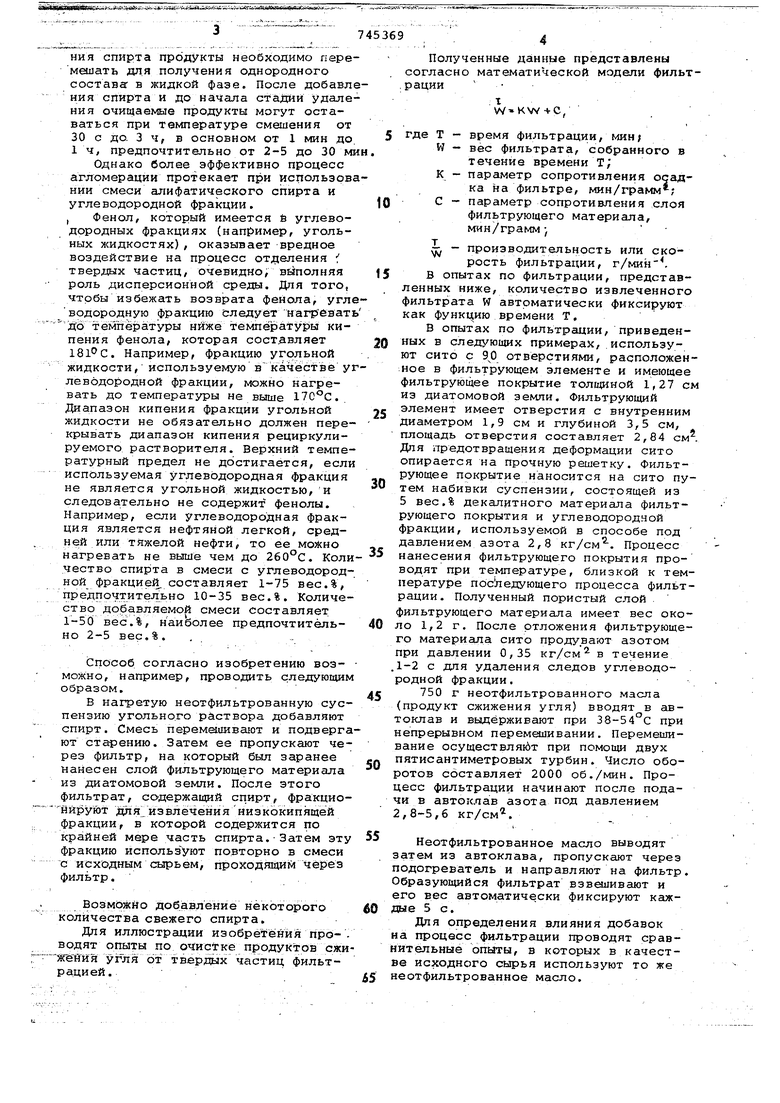

из рассмотрения вышеприведенных результатов следует, что параметр сопротивления фильтрации К является наилучшим показателем влияния добавки на процесс фильтрации, поскольку в этом параметре заключены все эффекты, действующие в процессе фильтрации, относящиеся к фильтрующей системе и фильтрующему покрытию С другой стороны, величина С характеризует фильтрующую систему и фильт рующее покрытие независимо от воздействия добавок спирта или фенола. Вышеприведенные результаты показ вают, что параметр сопротивления фильтрации уменьшается при использо вании спиртов на различные величины так при использовании вторичного бу тилового спирта наблюдается наибольшее уменьшение параметра сопротивления. В противоположность этому, фенол увеличивает параметр сопротивления. Этосвидетельствует о том, что он является, больше дисперсионной средой, чём агломерирующей. Поэтому наличие фенола оказывает неблагоприятное воздействие на процесс фильтрации продуктов сжижения угля. П р и м в р 2. Для иллюстрации использования метилового и этилового спиртов в качестве добавок к фильтруемым продуктам сжижения угля, опыты проводят при и перепаде давления на фильтре 5,6 кг/см. Результаты опытов представлены в табл. 2.

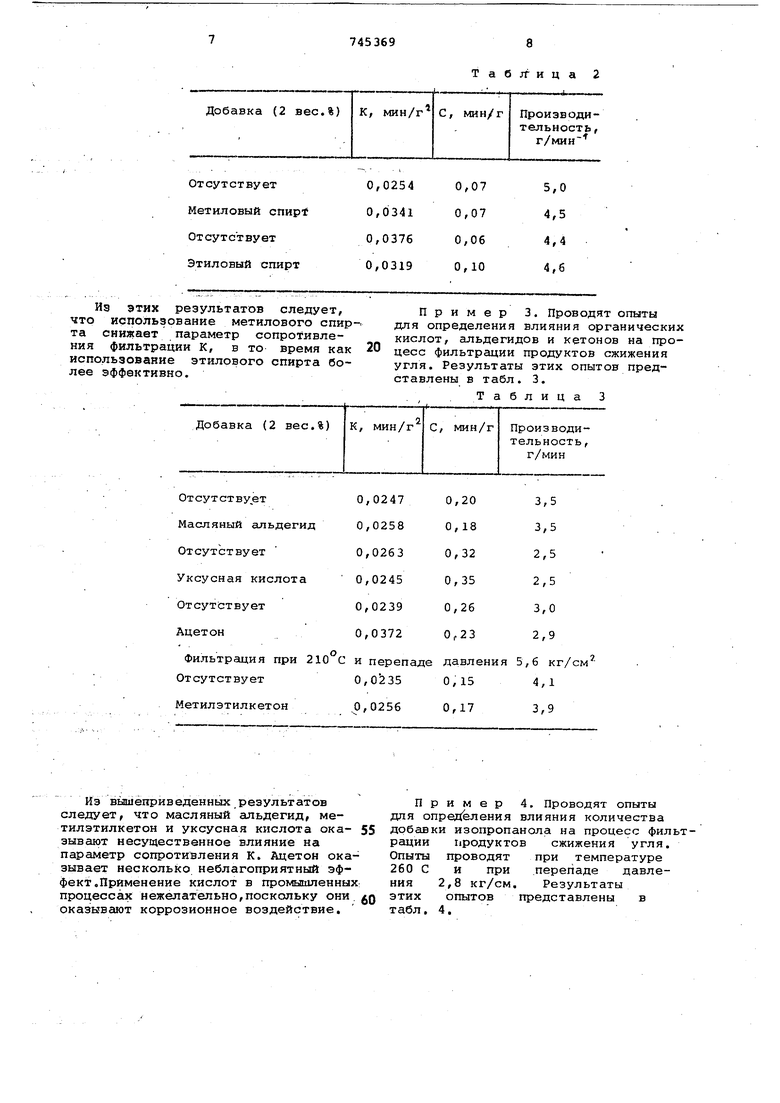

Ид этих результатов следует.Пример 3. Проводят опыты что использование метилового спир-.для определения влияния органических та снижает параметр сопроТивле-кислот, альдегидов и кетонов на прония фильтрации К, в то время как 20цесс фильтрации продуктов сжижения использование этилового спирта бо-угля. Результаты этих опытов предлее эффективно.ставлены в табл. 3.

Фильтрация при 210 С и перепаде давления 5,6 кг/см Отсутствует0,02350,154,1

Метилэтилкетон.0,02560,173,9

Из вышеприведенных результатов следует, что масляный альдегид, метилэтилкетон и уксусная кислота ока- 55 эывают несущественное влияние на параметр сопротивления К. Ацетон оказывает несколько неблагоприятный эффект,Применение кислот в промышленных: процессах нежелательно,поскольку они. Q оказывают коррозионное воздействие.

TaejtHua 2

Таблица 3

Пример 4, Проводят опыты для определения влияния количества добавки изопропанола на процесс фильтрации продуктов сжижения угля. Опыты проводят при температуре 260 С и при перепаде давления 2,8 кг/см. Результаты этих опытов представлены в табл. 4.

Эти результаты показывают существенное уменьшение параметра сопротивления К при постепенном увеличении количества изопропанола от О до 2%. Однако при использовании 2,7% эффект ниже, чем при использовании 2%. Это свидетельствует о том, что превышение критического уровня содержания спирта уменьшает полученный положительный эффект.

Данные результаты показывают, что время выдержки между вводом вторичного бутилового спирта в исходное сырье и началом 1})ильтрации оказывает влияние на параметр сопротивления фильтрации К. В интервсше 8 мин при добавке 2% вторичного бутилового спирта эффект добавки достигает максимума, затем уменьшается. Эффект добавки больше при 40 мин выдержки, чем при 1 или 80 мин.

Таблица 4

Пример 5. Опыты, в которых используют бутиловый спирт в качестве добавки, расширяют с целью иллюстрации влияния времени выдержки фильтруемого сырья,, в котором содержится добавка, до начала фильтрации. Выдержку ПРОВОДЯТ при температуре 49°С. Результаты этих опытов представлены в табл. 5. Фильтрацию проводят при 260°С и при перепаде давления 5,6 кг/см в течение 2 мин.

Таблица 5

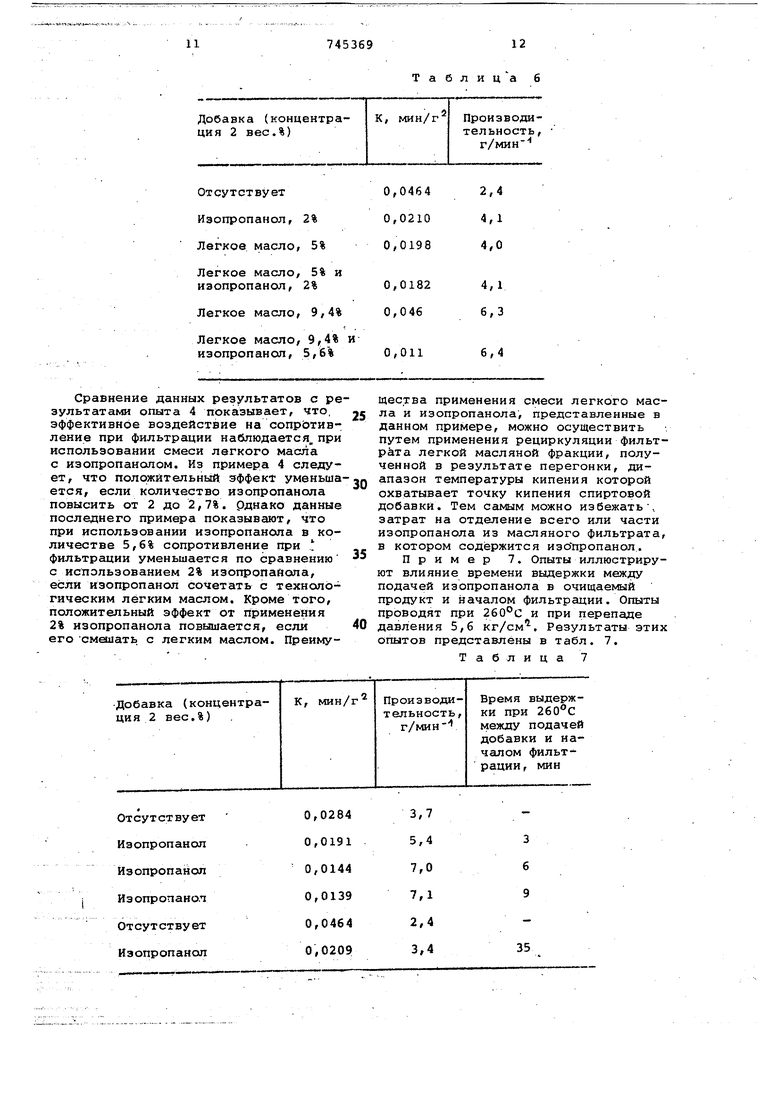

Пример 6 i Проводят опыты для иллюстрации использоваиия смеси, состоящей из углеводородной фракции, в качестве которой применяют легкую фракцию технологического масл с температурой кипения ниже и изопропанола на параметр сопротивления фильтрации К. Опыты проводят при температуре 260°С и перепаде давления 2,8 кг/см 2. Результаты этих опытов представлены в табл. 6.

Сравнение данных результатов с результатами опыта 4 показывает, что, эффективное воздействие на сопрЬтивление при фильтрации наблюдается при использовании смеси легкого масла с изопропанапом. Из примера 4 следует, что положительный эффект уменьшается, если количество изопропанола повысить от 2 до 2,7%. рднако данные последнего примера показывают, что при использовании изопропанола в количестве 5,6% сопротивление при фильтрации уменьшается по сравнению с использованием 2% изопропайсла, если изопропанол сочетать с технологическим лёгким маслом. Кроме того, положительный эффект от применения 2% изопропанола повышается, есяи

его смаиать. с легким маслом. ПреимуК, мин/г

Добавка (концентрация 2 вес.%)

Отсутствует Изопропанол Изопропанол Изопропанол Отсутствует Изопропаноп

Таблица 6

щества применения смеси легкого масла и иэопропанола, представленные в данном примере, можно осуществить путем применения рециркуляции фильтр&та легкой масляной фракции, полученной в результате перегонки, диапазон температуры кипения которой охватывает точку кипения спиртовой добавки. Тем самым можно избежать, затрат на отделение всего или части изопропанола из масляного фильтрата, в котором содержится изо пропанол.

Пример 7. Опыты иллюстрируют влияние времени выдержки между подачей изопропанола в очищаемый продукт и началом фильтрации. Опыты проводят при 260°с и при перепаде давления 5,6 кг/см. Результаты этих опытов представлены в табл. 7. Таблица 7

Время выдержки при 260С между подачей добавки и началом фильтрации , мин

3 6 9

35

Вьлшеприведенные результаты показывают, что наблюдается улучшение параметра сопротивления при фильтрации К, получающееся в результате увеличения времени выдержки между подачей иэопропанола и началом фильтрации.

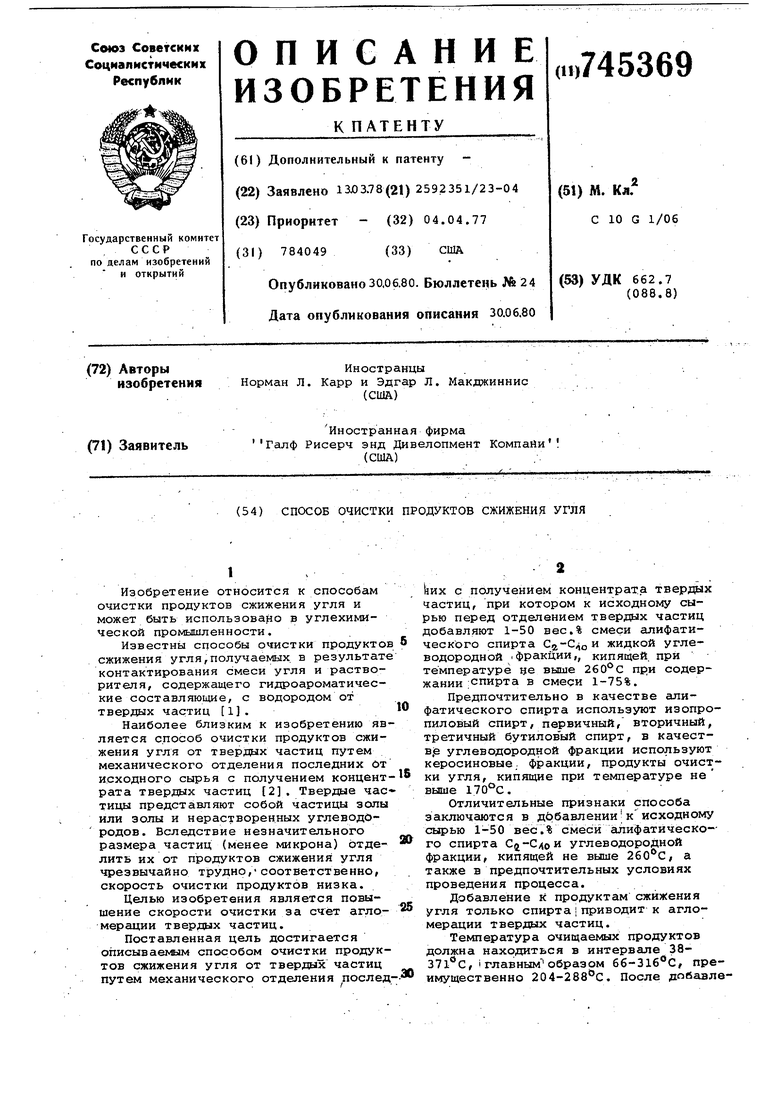

Пример 8. Длядальнейшегр определения влияния времени мёжду подачей изопропанола в очищае 4ай продукт и началом процесса фильтрации проводят четыре опыта. Результаты опытов Представлены на графике.. В одном из опытов изопропанол не добавляют (кривая 1). В трех опытах очищаемый продукт содержит изопропанол в количестве 2 .вес.%. Время выдержки составляет, соответственно две, четыре и шесть мин. Во всех опытах температура составляет 260°С перепад давления 5,6 кг/см (кривые 2, 3, 4 соответственно),

Зависимость w от Т получат согласно приведенной математической модели

На чертеже по горизонтальной оси отложены значения W, по вертикальной оси отложены значения T/W. Коэф8 ициент К характеризует угол наклона каждой кривой, а каждой кривой с вертикальной осью дает коэффициент С (Cyi-C) .

Из анализа каждой кривой следует, что.параметр С зависит от характеристик слоя фильтрующего материала, -и©скольку он связан со скоростью фильтрации в начале опыта, до того как значительное количество отфильтрованного осадка отложится на слое фильтрующего материала. С другой стороны, угол наклона К является параметром, характеризующим осадок на фильтре, который откладывается на слое фильтрующего материала в процессе фильтрации, и поэтому он характеризует щгоЦесс фильтрации сам по себе, исключая материалы покрытия фильтрующее© материала. Относительно небольшой угол наклона (низкое значение величины К) свидетельствует о существенно малом сопротивлении осадка при фильтрации. Уменьшение коэффициента К приводит к увеличению скорости .фильтрации. Из анализа рисунка следует, что верхняя кривая имеет наибольший угол наклона (наибольшее значение коэффициента К). Нижняя кривая имеет самый Малый угол (самое низкое значение коэффициента К) .

Как видно из рисунка, применение изопропанола t .иводит во всех случаях к уменьшению сопротивления. Однако постепенное увеличение времени выдержки между подачей изопропанола и началом процесса фильтрации приводит к постепенному снижению сопротив.Пения при фильтрации.

Точки на кривых обозначают время с начала проведения Процесса фильтрации (0,25; 0,5; 0,75; 1,0; 1,5; 2,О мин).

Из графика следует, что через 1 мин от начала фильтрации, при проведении первого опыта (верхня.ч кривая) получают меньшее количество

фильтрата, чем при проведении четвертого опыта (нижняя кривая). Хотя из каждой кривой видно, что скорость фильтрации в конце опыта ниже по сравнению с началом опыта, угол наклона нижней кривой показывает, что скорость фильтрации в этом случае уменьшается в процессе опыта незначительно.

Каждый опыт по фильтрации проводят

без промывки дагя растворения фильт ующего осадка.

Поскольку пролфавка растворителем приводит к изменению состава фильтрующего осадка, то она также влияет на

величину к. Многие промышленные фильтры представляют собой фильтры, непрерывно вращающегося типа, в которых циклы фильтрации продолжаются не более 1 мин, они постоянно чередуются с циклами промывки, при которых промывочный растворитель распыливают через осадок на фильтре с целью промывки абсорбированной угольной жидкости. Поэтому все полученные в опытах скорости фильтрации относятся к работе фильтра в течение первой минуты процесса фильтращии.

Формула изобретения

от исходного сырья с получением концентрата твердых частиц, о т л и - чающийс я тем, что, с целью повышения скорости очистки, в исходное сырье перед отделением твердых частиц добавляют 1-50 вес.% смеси алифатическаго спирта жидкой углеводородной фракции, .кипящей при температуре не выше 260с, при содержании спирта в смеси 1-75 вес.%.

Источники информации,

принятые во внимание при экспертизе

кл. 208-8, опублик. 1975 (прототип).

Авторы

Даты

1980-06-30—Публикация

1978-03-13—Подача