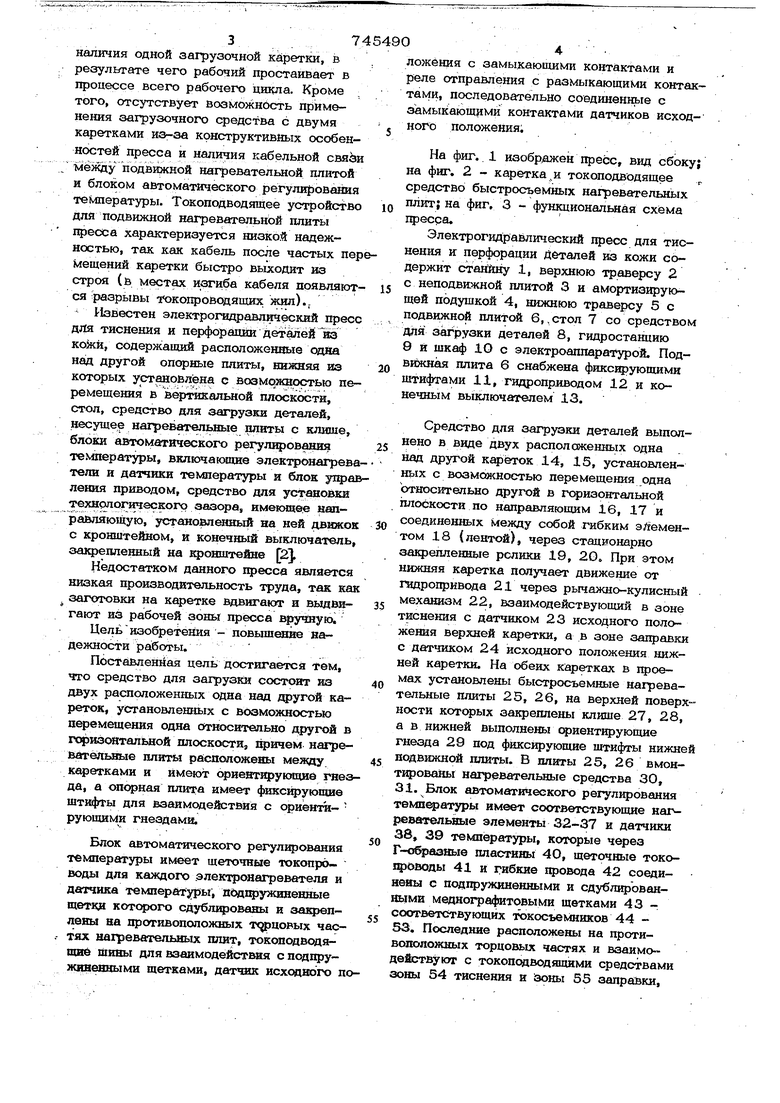

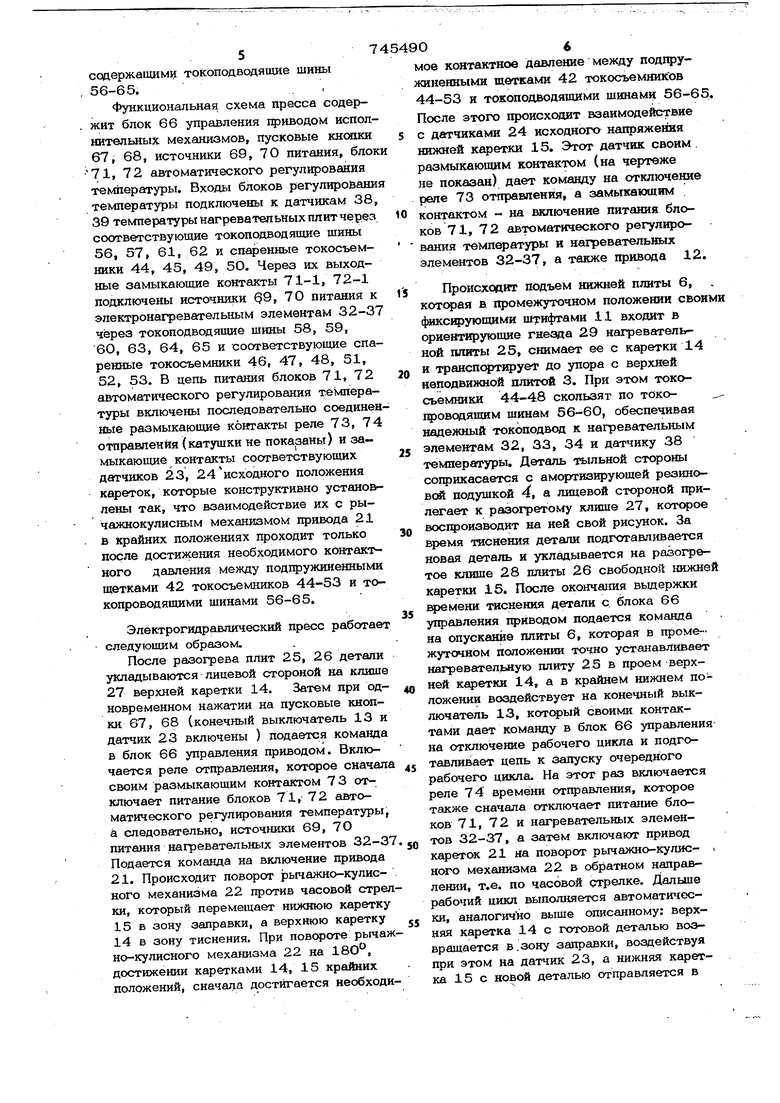

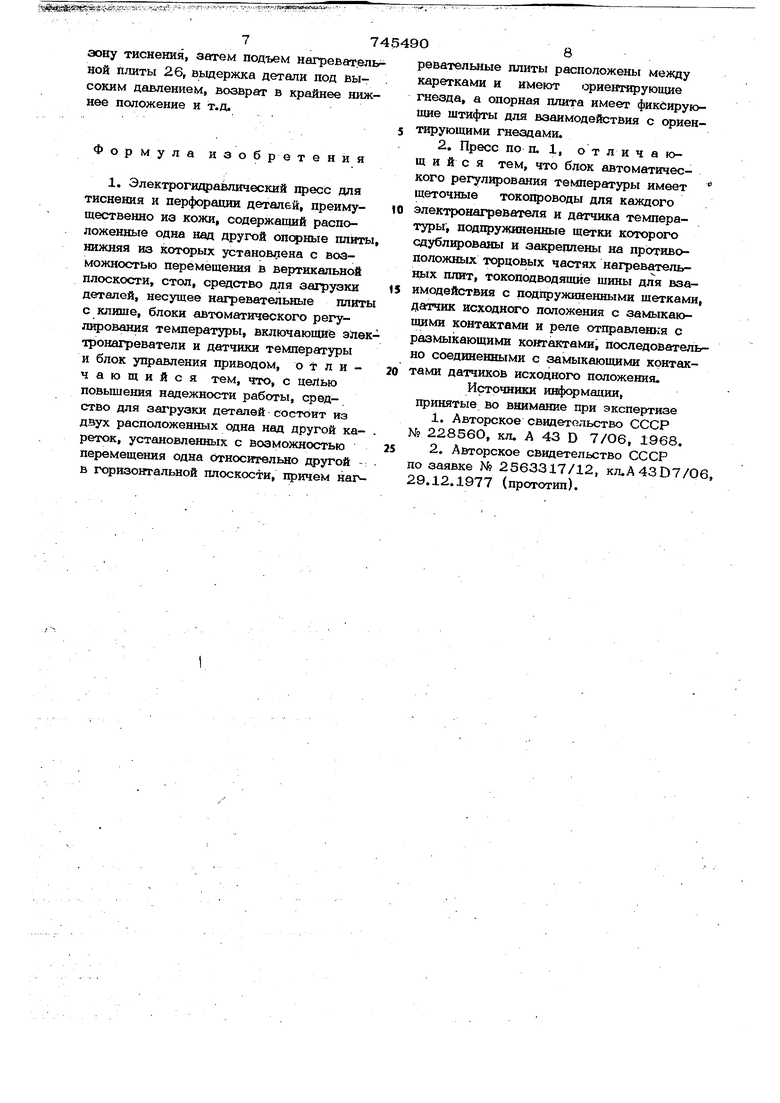

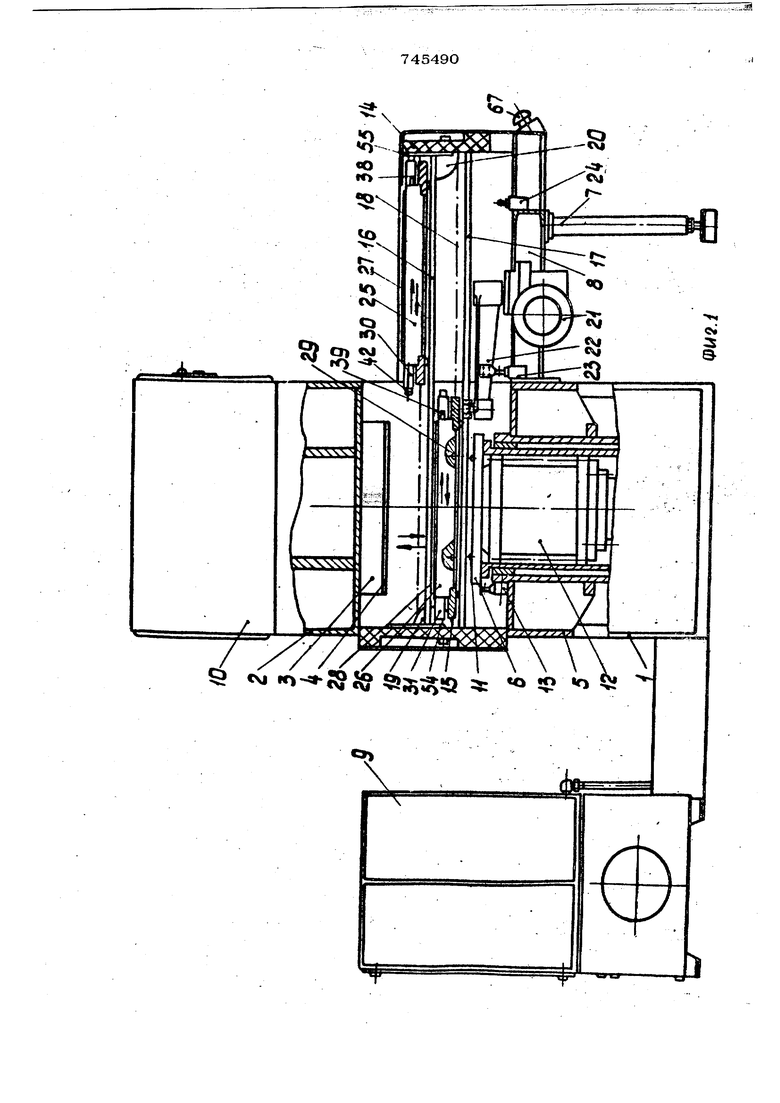

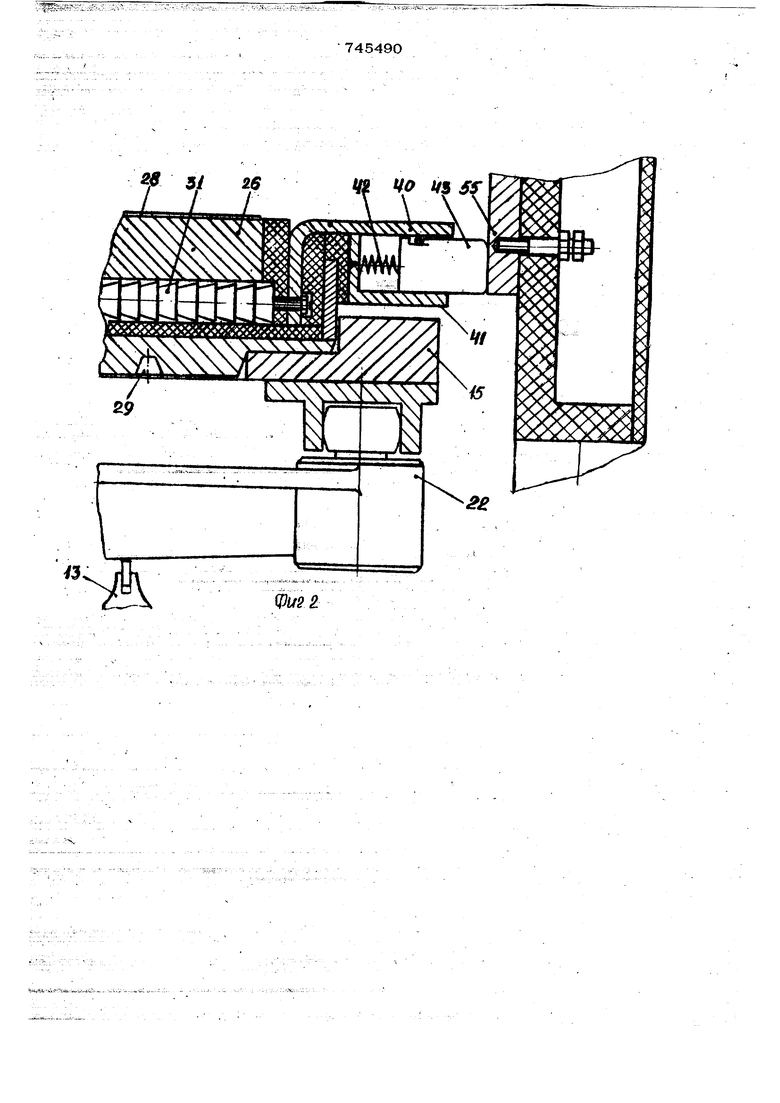

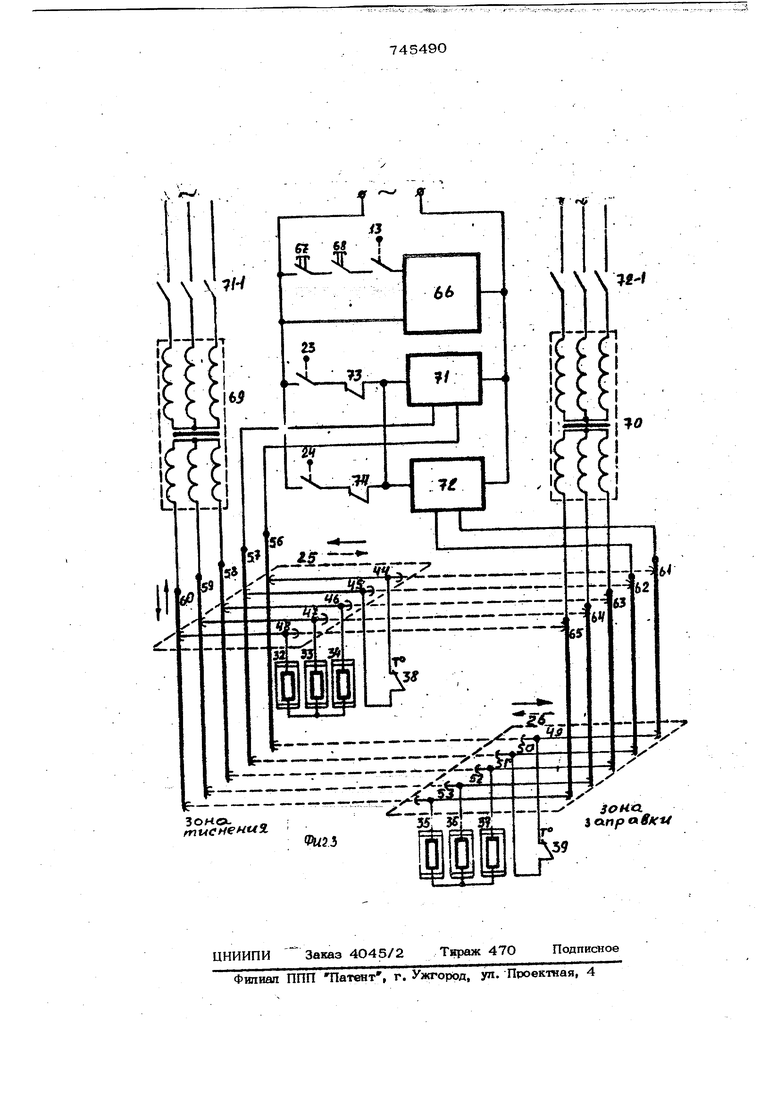

Изобретение относится к оборудованию для тиснения рельефного рисунка на деталях из натуральной кожи и может найти широкое гфименение в обувной, кожевенной и кожгалантерейной отраслях промьпиленности. Известен электрогидравлнческий пресс для тиснения и перфорации деталей нэ кожи, состоящий из станины, верхней неподвижной и нижней подвижной плиты; стола, загрузочного средства, блока автоматического регулирования температуры и блока управления приводом исполнительных механизмов. Загрузочное устройство представляет собой каретку ручного действия, на которой жестко acuqpenлена нагревательная плита с клише (узсзр ной плитой). Нагревательная плита снабжена электронагревателями и датчиком температуры, которые электрически соединены с блоком автоматического регулирования посредством гибкого кабеля Пресс работает следующим образом. Деталь, подлежащая тиснению, укладывается оператором в зоне заправки на клише обогреваемой плиты подвижной клетки и вручную перемешается в зону тиснения. Каретка в крайнем рабочем положении воздействуют на конечный .выключатель, который своими коогактами дает команду на включение Гидрохфивода. Происходит подъем нижней шшты пресса, которая в промежуточном положении подхватывает каретку с нагревательной плнтой и транспс этирует ее до упора с верхней неподвижной плитой, после чего деталь находится под высокнм давлением определенное время. Затем плита пресса опускается в }файнее нижнее положение, а каретка также вручную возвращается в зону заправки. Производится съем готового изделия и укладка новой детали. Недостатками пресса являются трудоемкость операций, так как загрузочное средство выполнено с ручным приводом, низкая производительность труда ввиду 374 наличия одной загрузочной кйретки, в результате чего рабочий простаивает в процессе всего рабочего цикла. Кроме того, отсутствует возможность применения загрузочного средства с двумя каретками из-за конструктивных особенностей пресса и наличия кабельной свяЬи мё:еду подвижной нагревательной плитой и блоком автоматического регулирования температуры. Токоподводящее устройство для подвижной нагревательной плиты 1фесса характеризуется низкой надежностью, так как кабель после частых пер мещений каретки быстро выходит из строя (в местах изгиба кабеля появляются разрывы -гокопроводящих жил).; - Известен электропвдравлический пресс для тиснения и перфорашш деталей вкз кожи, содержаишй расположенные одна над другой опорные плиты, нижняя из которых установлена с возможностью перемещения в в ггйкальной плоскости, стол, средство для загрузки деталей, несущее нагревательные плиты с клише, блоки автоматического регулв ованвс температуры, включакшше электронагрева тели и датчики температуры и блок упра ления приводом, средство для установки технологического зазора, имеющее раправляющую, установленный на ней движок с крошитейном, и конечный выключатель, закрепленный на кронштейне 2 Недостатком данного гфесса является низкая производительность труда, так ка . заготовки на каретке вдвигают и выдвигают из рабочей зоны пресса . Цель изобретения - повышение надежности работы. Поставленная цель достигается тем, что средство для загрузКи состоит из двух расположенных одна над щ)угой кареток, установленных с возможностью перемещения одна относительно другой в горизсдагальной плоскости, щэичем нагреВатепьные плиты ра1спопожены меж/iy каретками и имеют ориешмфукицне гнез да, а опорная плита имеет фиксирующие штифты для взаимодействи)я с ориента- рующиМи гнездами. Блок автоматического регулирования температуры имеет щеточные токопроводы для каждого .электронагревателя и датчика температуры, подпружиненные |цатк;н которого сду6л1фованы и закреплены на противоположных т цовых частях нагревательных шшт, токоподводяшяё шины для взаимодейстется с подпружиненными щетками, датчик исходного п .4 ожёния с замыкающими контактами и еле отправления с размыкающими контаками, последовательно соединенные с замыкающими контактами датчиков исходного положения. На фиг.. 1 изображен пресс, вид сбоку; на фиг. 2 - каретка,и токоподводящее средство быстросъемных нагревательных плит; на фиг. 3 - функциональная схема пресса. Электрогидравлический пресс для тиснения и перфорации деталей из кожи содержит стаЯйну 1, верхнюю траверсу 2 с неподвижной плитой 3 и амортизирующей подушкой 4, нижнюю траверсу 5 с подвижной плитой 6,,стол 7 со средством для загрузки деталей 8, гидростанцию 9 и щкаф Ю с электроаппаратурой. Подвижная плита 6 снабжена фиксирующими щтифтами И, гидроприводом 12 и конечным выключателем 13. Средство для загрузки деталей выполнено в виде двух расположенных одна над другой кареток 14, 15, установленных с возможностью перемещения одна относительно другой в гсризонтальной плоскости по направляющим 16, 17 и соединенных Между собой гибким э/гементом 18 (лентой), через стационарно закрепленные ролики 19, 20. При этом нижняя кбфетка получает движение от падропривода 21 через рычажно-кулисный механизм 22, взаимодействующий в зоне тиснения с датчиком 23 исходного положения верхней каретки, а в зоне заправки с датчиком 24 исходного положения нижней каретки. На обеих каретках в проемах установлены быстросъемные Нагревательные плиты 25, 26, на верхней поверхности которых закреплены клише 27, 28, а в нижней выполнены сриентирующие гнезда 29 под фиксирующие штифты нижней подвижной плиты. В плиты 25, 26 вмонтщэоваНы нагревательные средства 30, 31. Блок автоматического регулирования темп атуры имеет соответствующие нагревательные элементы 32-37 и датчики 38, 39 температуры, которые через Г-офааные пластины 40, щеточные токолрьводы 41 и гибкие провода 42 соединены с подпружиненными и сдублированньши меднографитовыми щетками 43 соответствующих токосъемников 44 53. Последние расположены на протиВО1ЮПОЖНЫХ торцовых частях и взаимодействуют с токоподводящими средствами зоны 54 тиснения и аокы 55 запраВки, содержащими токоподводящие шины , 56-65. Функциональная схема пресса содер. жит блок 66 управления щэнводом исполнительных механизмов, пусковые кксяки 67, 68, источники 69, 70 питания, блок 71, 72 автоматического регулирования температуры. Входы блоков регулировани температуры подключены к датчикам 38, 39 температурынагреватепьныхппит через соответствующие токоподводящие шины 56, 57, 61, 62 и споенные токосъемники 44, 45, 49, 50. Через их выходные замыкающие контакты 71-1, 72-1 подключены источники 69, 70 питания к электронагревательным элементам 32-37 через токоподводящие шины 58, 59, 60, 63, 64, 65 и соответствующие спаренные токосьекшики 46t 47, 48, 51, 52, 53. В цепь питания блоков 71, 72 автоматического регулирования температуры включены последовательно соединен ные размыкающие контакты реле 73, 74 отправления (катущки не пока;заны) и замыкающие контакты соответствующих датчиков 23, 24 исходного положения кареток, которые конструктивно установлены так, что взаимодействие их с рычажнокулисным механизмом привода 21 в крайних положениях проходит только после достижения необходимого контактного давления между подпружиненными щетками 42 токосъемников 44-53 и токопроводящими щинами 56-65. Электрогидравлический пресс работает следующим образом. После разогрева плит 25, 26 детали укладываются лицевой стороной на клише 27 верхней каретки 14. Затем при одновременном нажатии на пусковые кнопки 67, 68 (конечный выключатель 13 и датчик 23 включены ) подается команда в блок 66 управления приводом. Включается реле отправления, которое сначала своим размыкающим контактом 7 3 отключает питание блоков 71, 72 автоматического регулирования температуры, а следовательно, источники 69, 7 О питания нагревательных элементов 32-37 Подается команда на включение привода 21. Происходит поворот рычажно-кулисного механизма 22 против часовой стрел ки, который перемещает нижнюю каретку 15 в зону заправки, а верхнюю каретку 14 в зону тиснения. При повороте рычаж но-кулисного механизма 22 на ISO, достижении каретками 14, 15 крайних положений, сначала достигается необходи790 мое контактное давление между подпружиненными щетками 42 токосъемникЪв 44-53 и токоподводящими щинами 56-65, После этого происходит взаимодействие с датчиками 24 исходного напряжения нижней клетки 15. Этот датчик своим . размыкающим контактом (на чертеже не показан) дает команду на отключение реле 73 отправления, а замыкающим контактом - на включение питания блоков 71, 72 автоматического регулирования температуры и нагревательных элементов 32-37, а также привода 12. Происходит подъем нижней плиты 6, в промежуточном положении своими фшсс1фующимк штифтами 11 входит в ориентирующие гнезда 29 нагревательной шшты 25, снимает ее с каретки 14 и транспортирует до упора с верхней неподвижной плитой 3. При этом токосъемники 44-48 скользят по токо- , гфоводящим щинам 56-6О, обеспечивая надежный токоподвод к нагревательным элементам 32, 33, 34 и датчику 38 температуры. Деталь тыльной стороны соприкасается с амортизирующей резиновсй подущкой 4, а лицевой стороной прилегает к разогретому клише 27, ксугаро& ВОС1ЧРОИЗВОДИТ на ней свой рисунок. За время -гаснения детали подготавливается новая деталь и укладывается на разогретое клище 28 плиты 26 свободной нижней каретки 15. После окончшшя вьщержки земени тиснения детали с блока 66 управления приводом подается команда на опускание плиты 6, которая в промежуточном положении точно устанавливает нагревательную плиту 25 & проем верхней к фетки 14, а в крайнем нижнем положении воздействует на конечный выключатель 13, который своими контактами дает команду в блок 66 управления на отключение рабочего цикла и подготавливает цепь к запуску очередного рабочего цикла. На этот раз включается реле 74 времени отправления, которое также сначала отключает питание блоков 71, 72 и нагревательных элементов 32-37, а затем включают привод кареток 21 на поворот рычажно-кудис- . ного механизма 22 в обратном направлении, т.е. по часовой стрелке. Дальше рабочий цикл выполняется автоматически, аналогич ю выше описанному: верхняя каретка 14 с готовой деталью возращается в.зону заправки, воздействуя при этом на датчик 23, а нижняя каретка 15 с новой деталью отправляется в 77 зону тиснения, затем подъем нагревател ной плиты 26, вьодержка детали под высоким давлением, возврат в крайнее ниж нее положение и т.д. Формула изобретения 1. Электрогидравлический пресс для тиснения и перфорация деталей, преимущественно из кожи, содержащий расположенные одна над другой оперные плит нижняя из которых установ/1ена с возможностькз перемещения в вертикальной плоскости, стол, средство для загрузки деталей, несущее нахревательные плит с клшые, блоки автоматического регулирования температуры, включающие эле тронагреватели и датчики температуры и блок управления приводом, о т л и чающийся тем, что, с целью повьпиения надежности работы, средство для загрузки деталей состоит из двух расположенных одна над другой кареток, установленных с возможностью перемещения одна Относительно другой в горизокггальной плоскости, причем наг 0 ревательные плиты расположены между каретками и имеют ориентирующие гнезда, а опорная плита имеет фикбирующие штифты для взаимодействия с ориентирующими гнездами. 2. Пресс по п. 1, от л и ч а ющ и и с я тем, что блок автоматического регулирования температуры имеет щеточные токощэоводы для каждого электронагревателя и датчика температуры, подпружиненные щетки которого сдублированы и закреплены на противоположных торцовых частях нагревательЕШ1Х плит, токоподводящйе шины для взаимодействия с подпружиненными щетками, датчик исходного положения с замыкающими контактами и реле отправлеш:я с размыкающими контактами, последовательно соединенными с замыкающими контактами датчиков исходного положения. Источники инфqpмадии, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 228560, кл. А 43 D 7/О6, 1968. 2.Авторское свидетельство СССР по заявке № 2563317/12, кл.А43В7/06, 29.12.1977 (прототип). «м «о и 10 ,j ljuit:

Зоне. ., тиенениа.

SЗ

го.прпвк14

г1

Авторы

Даты

1980-07-05—Публикация

1978-07-31—Подача