(54) СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ГРАНУЛ С НЕПРОНИЦАЕМЫМ ПОКРЫТИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых макросфер | 1979 |

|

SU801869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ЧАСТИЦ | 1973 |

|

SU364341A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАКРОСФЕР НА СМЕСИТЕЛЬНОЙ УСТАНОВКЕ | 2002 |

|

RU2225418C2 |

| Способ получения макросфер | 1990 |

|

SU1808835A1 |

| Легкобетонная смесь и способ ее получения | 1980 |

|

SU948948A1 |

| Способ получения макросфер | 1979 |

|

SU823392A1 |

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТА И СВЯЗАННЫЙ КРАХМАЛОМ ЛИСТ (ВАРИАНТЫ) | 1997 |

|

RU2172749C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТДИОНОВЫХ СМОЛ | 2009 |

|

RU2514926C2 |

Изобретение касается получе.имя сферических гранул из вспениваемого синтетического материала, которые применяются в различных областях техники/ в частности, в качестве добавки для получения облегченных буровых и тампонажных растворов. В этом случае предъявляются особые требования к физико-химическим свойствам таких добавок. Это касается прежде всего прочности при гидростатическом сжатии в условиях высоких давлений, удельного веса, инертности по отношению к среде.

Известен способ получения полых сферических частиц, сущность которого заключается в нанесении слоя отверждающейся композиции на поверхность вспененных полистирольных гранул с последующим насыщением этого слоя порошкообразным наполнителем для устранения слипания гранул.

Известная технологи/i получения . макросфер плотностью ниже 0,2 г/см включает следующие операции. Подбирают вспененные сферические частищл из термопласта, например полистирола, смешивают их с низковязким связующим. Готовят порошковую композицию по рецептуре. Производят

разделение слипшихся одна с другой частиц с нанесенным слоем связуюш.его р порошковой композиции при перемешивании. Формуют оболочку макросфер при объемном движении частиц в порошковой композиции, одновременно происходит отверждение низковязкого связующего в формуемой оболочке. Далее отделяют избыток порошка от

10 макросфер, обрабатывают макросферы растворителем, разделяют массу от растворителя и производят окончательное отверждение оболочки частиц объемном движении частиц при температуре от 60 до с посте15пенным повышением температурного режима. ,

В качестве отвёрждакщейся компози20ции используют эпоксидные и фенолформ льдегидные смолы, а наполнителем служит измельченное стекловолокно, полые стеклянные или пластмассовые макросферы 1.

25

Heдocтaтkи известного способа следующие:

а)сложность технологии и ее многостадийность;

б)большая толщина получаемой обо30лочки на гранулах (до 200 мк и выше);

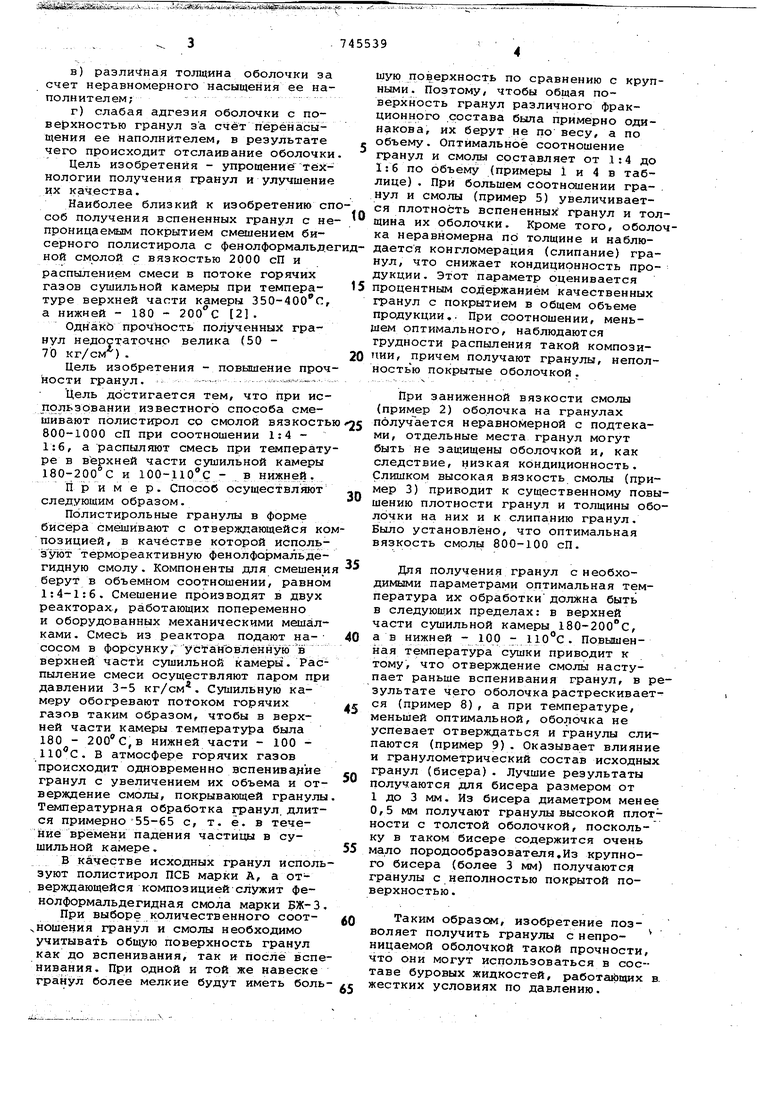

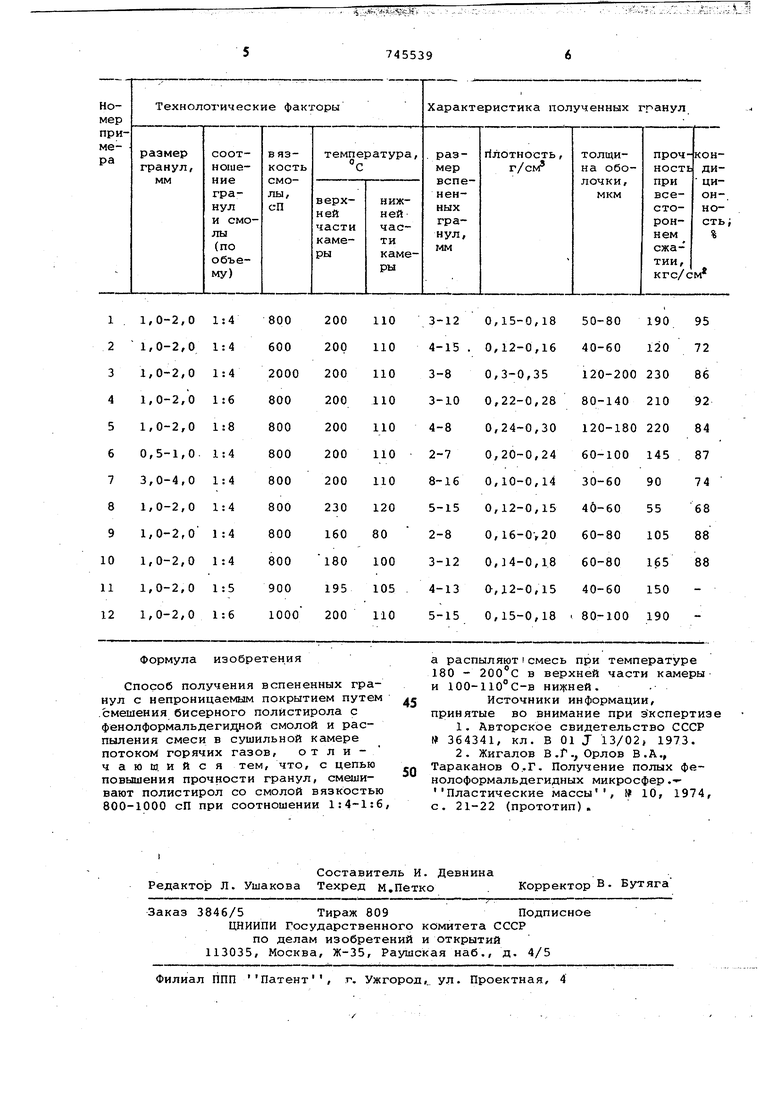

745539 в)разли гная толщина оболочки за счет неравномерного насыщения ее наполнителем;г)слабая адгезия оболочки с поверхностью гранул за счёт перенасыщения ее наполнителем, в результате чего происходит отслаивание оболочки Цель изобретения - упрощение технологии получения гранул и улучшение их качества. Наиболее близкий к изобретению сп соб получения вспененных гранул с не проницаемым покрытием смешением бисерного полистирола с фенолформальде ной смолой с вязкостью 2000 сП и распылением смеси в потоке горячих газов сушильной камеры при температуре верхней части камеры 350-400 С, а нижней - 180 - 200с 2 . Однако прочность полученных гранул недостаточно велика (50 70 кг/см). Цель изобретения - повышение проч ности гранул. - --,..- .,д.:.„.,„-.„.....- Цель достигается тем/ что при использовании известного способа смешивают полистирол со смолой вязкость 800-1000 сП при соотношении 1:4 1:6, а распыляют смесь при температу ре в верхней части сушильной камеры 180-200С и lOO-llO C - . в нижней. При мер. Способ осуществляют следующим образом. Цблистирольные гранулы в форме бисера смешивают с отверждающейся ко позицией, в качестве которой используют термореактивную фенолформальдегидную смолу. Компоненты для смешени берут в объемном соотношении, равном 1:4-1:6. Смешение производят в двух реакторах, работающих попеременно и оборудованных механическими мешалками. Смесь из реактора подают на-сосом в форсунку, установленную в верхней части сушильной камеры. Распыление смеси осуществляют паром при давлении 3-5 кг/см. Сушильную камеру обогревают потоком горячих газов таким образом, чтобы в верхней части камеры температура была 180 - ,в нижней части - 100 . В атмосфере горячих газов происходит одновременно вспенива)1ие гранул с увеличением их объема и отверждение смолы, покрывающей гранулы Температурная обработка гранул, длится примерно 55-65 с, т. ё. в течение времени падения частицы в сушильной камере. В качестве исходных гранул исполь зуют полистирол пев марки А, а отверждающейся композициейслужи т фенолформальдегидная смола марки БЖ-3 При выборе количественного соот ношения гранул и смолы необходимо учитывать общую поверхность гранул как до вспенивания, так и после вспе нивания. При одной и той же навеске гранул более мелкие будут иметь боль шую поверхность по сравнению с крупными. Поэтому/ чтобы общая поверхность гранул различного фракционного состава была примерно одинакова, их берут не по весу, а по объему. Оптимальное соотношение гранул и смолы составляет от 1:4 до 1:6 по объему {примеры 1 и 4 в таблице) . При большем сОотнетиении гра- . нул и смолы (пример 5) увеличивается плотность вспененных гранул и толщина их оболочки. Кроме того, оболочка неравномерна по толщине и наблюдается конгломерация (слипание) гранул/ что снижает кондиционность продукции . Этот параметр оценивается процентным содержанием качественных гранул с покрытием в общем объеме продукции,. При соотношении, меньем оптимального/ наблюдаются трудности распыления такой композитши, причем получают гранулы, неполностью покрытые оболочкой. При заниженной вязкости смолы (пример 2) оболочка на гранулах получается неравномерной с подтеками/ отдельные места гранул могут быть не защищены оболочкой и/ как следствие, низкая кондиционность. Слишком высокая вязкость смолы (пример 3) приводит к существенному повышению плотности гранул и толщины оболочки на них и к слипанию гранул. Выло установлено, что оптимальная вязкость смолы 800-100 сП. Для получения гранул с необходимыми параметрами оптимальная температура их обработки должна быть в следующих пределах: в верхней части сушильной камеры 180-200с/ а в нижней - 100 - . Повышенная температура сушки приводит к тому, что отверждение смолы наступает раньше вспенивания гранул, в результате чего оболочка растрескивается (пример 8), а при температуре/ меньшей оптимальной, оболочка не успевает отверждаться и гранулы слипаются (пример 9). Оказывает влияние и гранулометрический состав исходных гранул (бисера) . Лучшие результаты получаются для бисера размером от 1 до 3 мм. Из бисера диаметром менее 0/5 мм получают гранулы высокой плотности с толстой оболочкой/ поскольку в таком бисере содержится очень мало породообразователя.Из крупного бисера (более 3 мм) получаются гранулы с неполностью покрытой поверхностью . Таким образом/ изобретение позволяет получить гранулы снепроницаемой оболочкой такой прочности, что они могут использоваться в составе буровых жидкостей/ работайщих в. жестких условиях по давлению.

745539

Авторы

Даты

1980-07-05—Публикация

1978-01-24—Подача