(54) УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для одновременной обработки цилиндрических и торцовых поверхностей | 1980 |

|

SU905016A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| КАРЕТКА КРУПНОВА | 1972 |

|

SU332923A1 |

| Устройство для суперфиниширования | 1975 |

|

SU704764A1 |

| Станок для суперфиниширования деталей | 1987 |

|

SU1537492A1 |

| Устройство для окончательной обработки поверхностей тел вращения | 1977 |

|

SU745658A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

Изобретение относится к машиностроению и может быть использовано для обработки шаровых и сферических поверхностей деталей.

Известны устройства для суперфиниширования, содержащие закрепленную на оси корпуса с возможностью осцилляции головку с гидроцилиидром, на штсже которого установлен абразивный инструмент, а привод осцилляции, включает электродвигатель и задатчик осцилляции в виде эксцентрика 1

Недостатком известных устройств является их невысокая точность и качество обработки.

Цель изобретения - повышение точности и качества обработки.

Поставленная цель достигается тем, что устройство снабжено двумя размещенными в корпусе дополнительными гидроцилиндрами, штоки которых установлены с возможностью взаимодействия с головкой, и автоматнзнрованиой сгедящей системой управления, соединяюи ей полости дополнительных гндроцилиндров и гидроцилиндра головки, при этом, эксцентрик установлен в эллиптическом пазу, выполненным в головке.

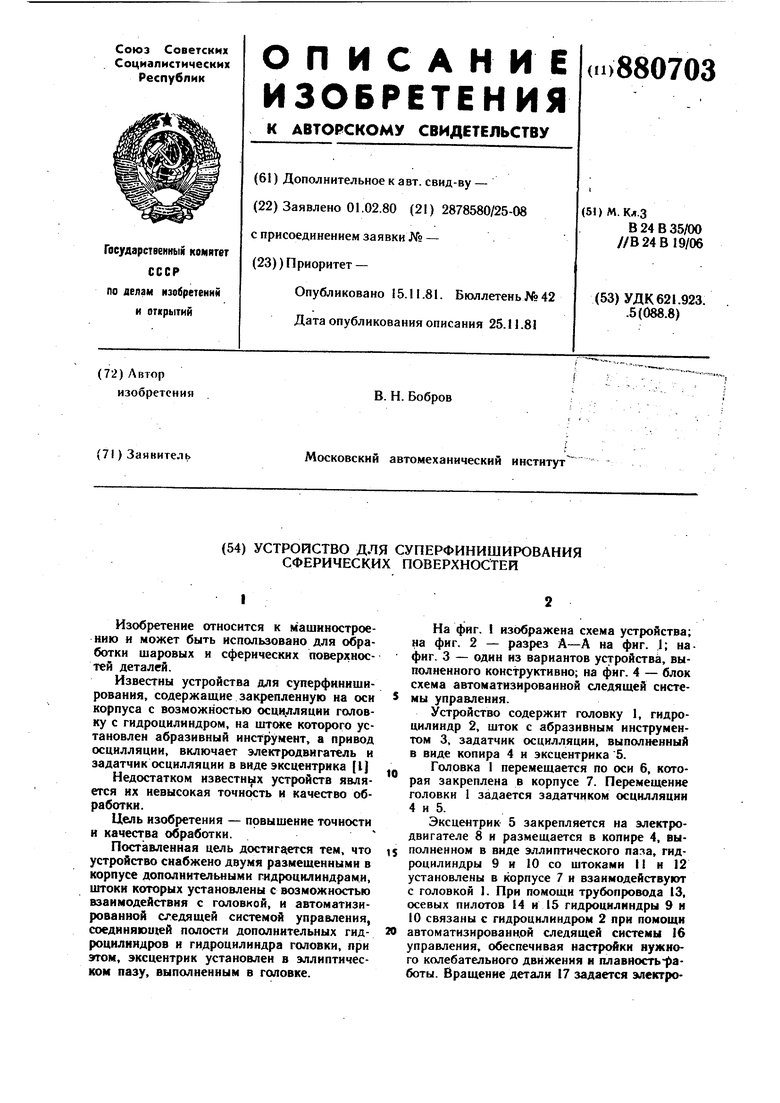

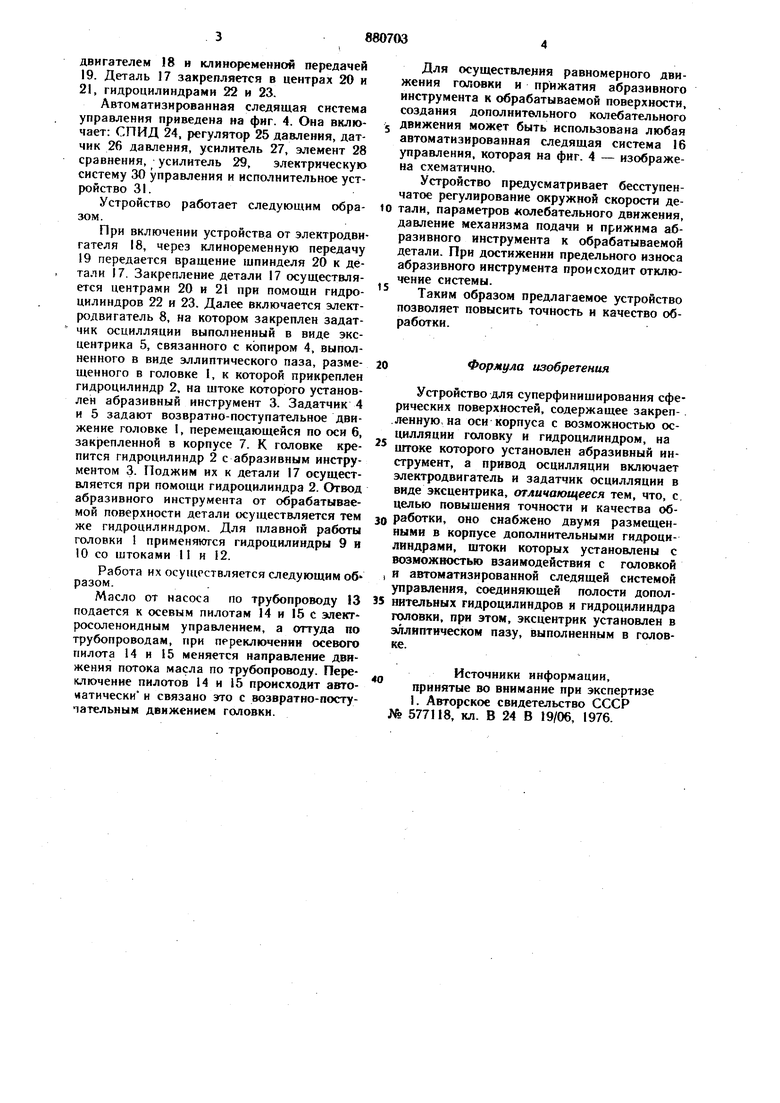

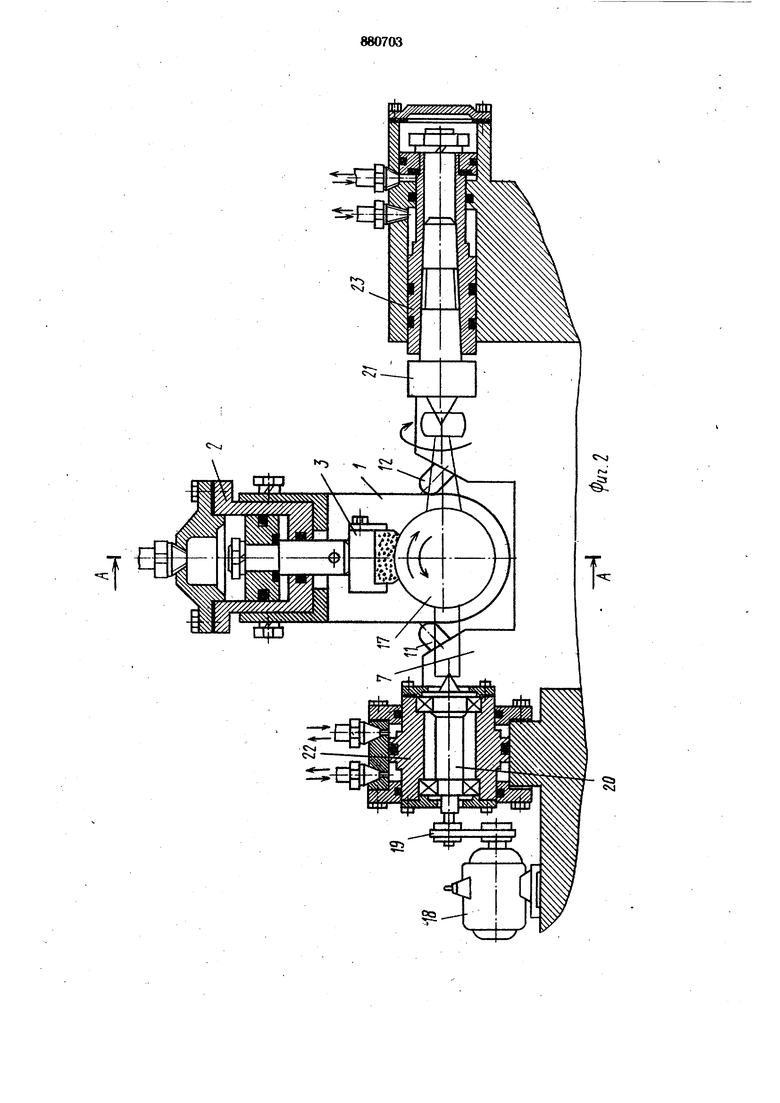

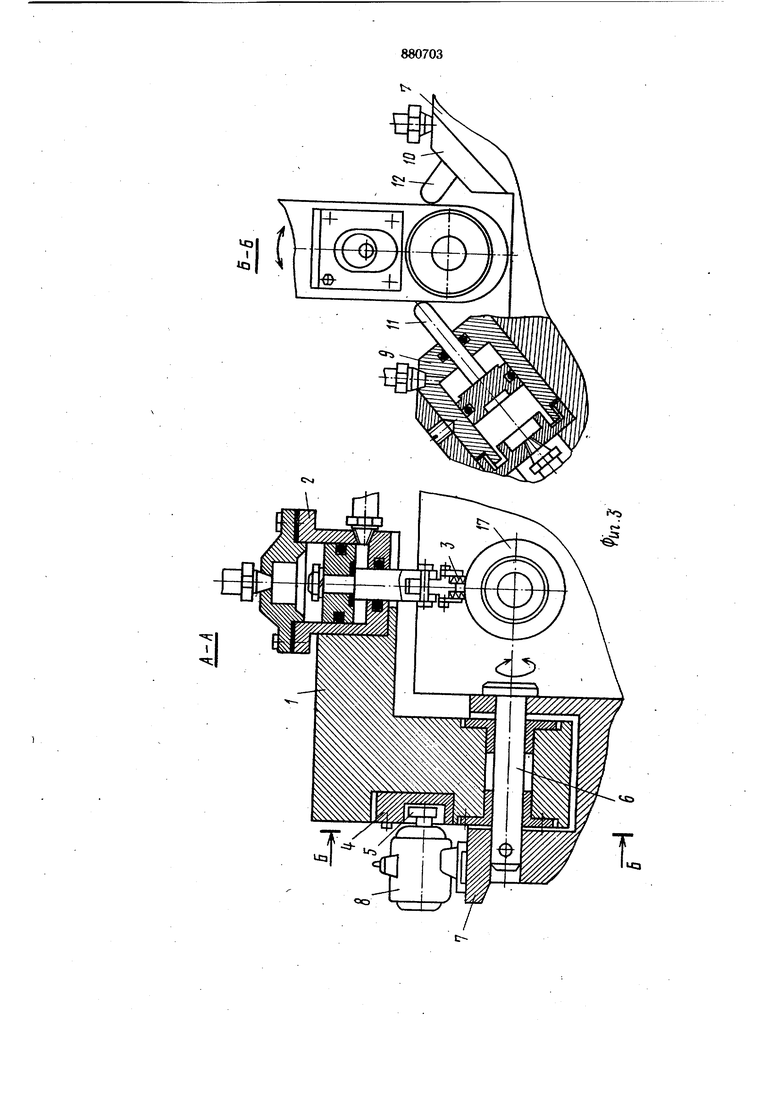

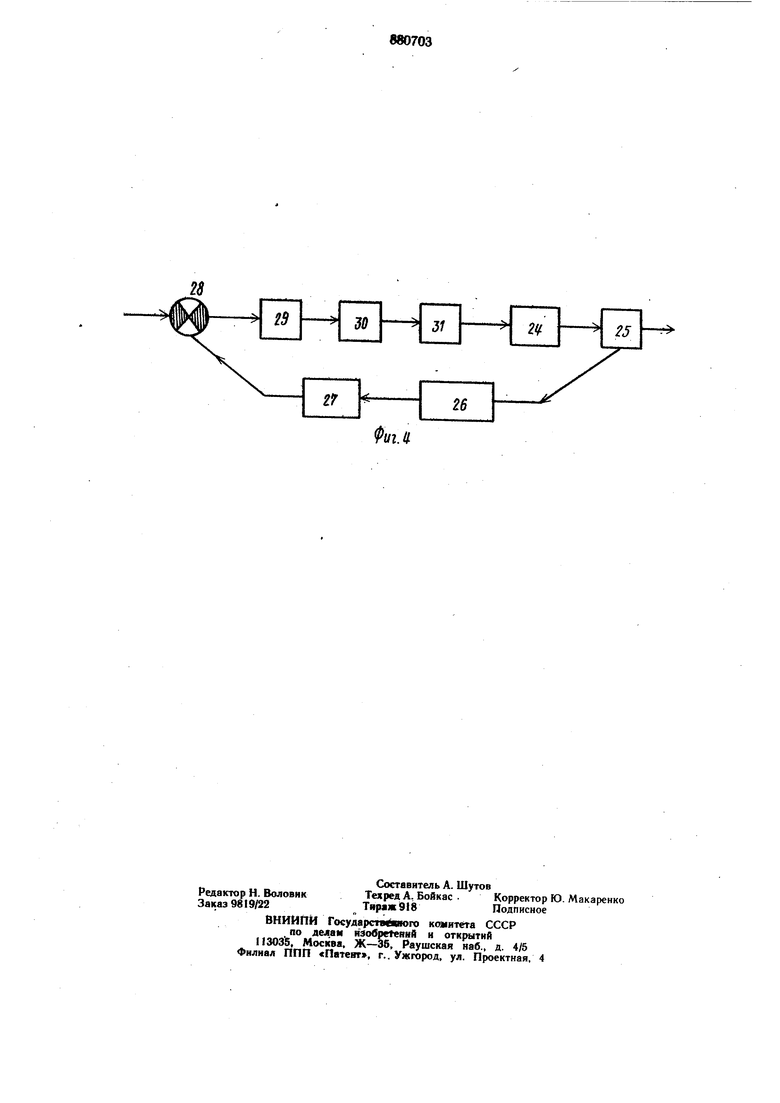

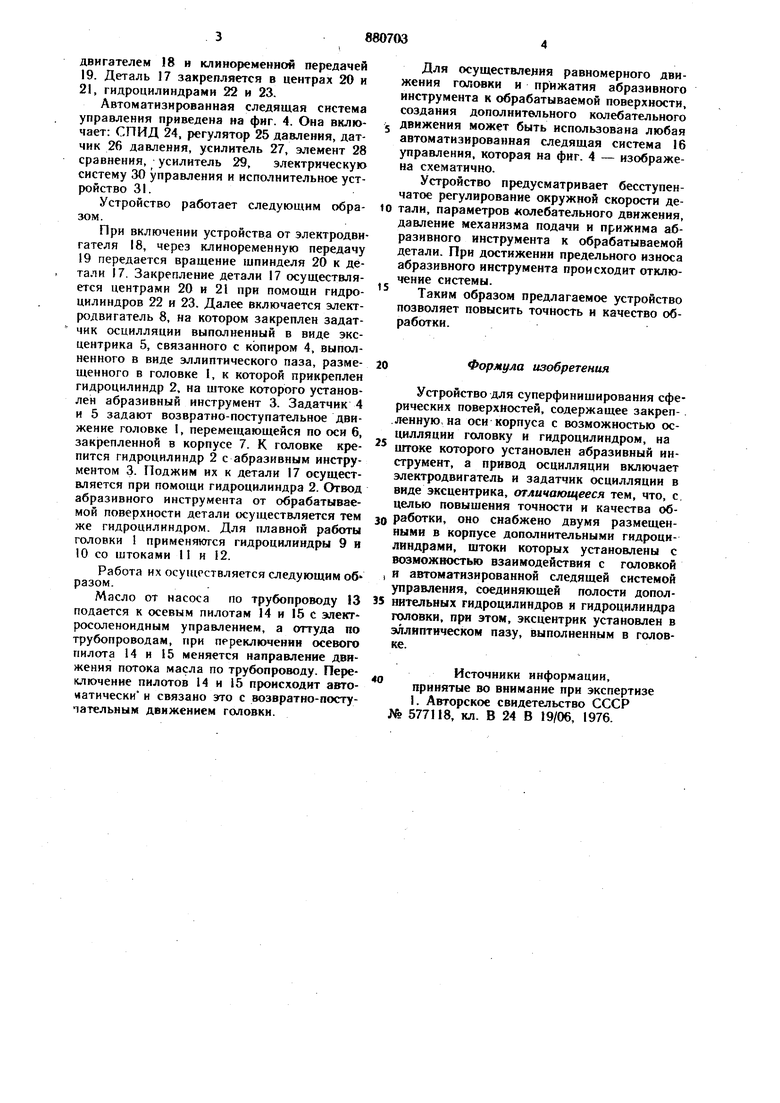

На фиг. I изображена схема устройства; на фиг. 2 - разрез А-А на фиг. 1; нафиг. 3 - один из вариантов устройства, выполненного конструктивно; на фиг. 4 - блок схема автоматизированной следящей снстеS мы управления.

Устройство содержит головку 1, гидроцилиндр 2, шток с абразивным инструментом 3, задатчик осцилляции, выполненный в виде копира 4 и эксцентрика 5.

Головка 1 перемещается по оси 6, которая закреплена в корпусе 7. Перемещение головки 1 задается задатчиком осцнлляции 4 и 5.

Эксцентрик 5 закрепляется на электродвигателе 8 и размещается в копире 4, вы)5 полненном в виде эллиптического паза, гидроцилиндры 9 и 10 со штоками И и 12 установлены в корпусе 7 и взаимодействуют с головкой 1. При помощи трубопровода 13, осевых пилотов 14 И 15 гидроцилнндры 9 и 10 связаны с гидроцилиндром 2 при помощи 20 автоматизированной следящей системы 16 управления, обеспечивая настройки нужиого колебательного движения н плавность-работы. Вращение детали 17 задается электродвигателем 18 н клиноременной передачей 19. Деталь 17 закрепляется в центрах 20 и 21, гидроцилиндрами 22 и 23.

Автоматизированная следящая система управления приведена на фиг. 4. Она включает: СПИД 24, регулятор 25 давления, датчик 26 давления, усилитель 27, элемент 28 сравнения, усилитель 29, электрическую систему 30 управления и исполнительное устройство 31.

Устройство работает следующим образом.

При включении устройства от электродвигателя 18, через клиноременную передачу 19 передается вращение щпинделя 20 к детали 17. Закрепление детали 17 осуществляется центрами 20 и 21 при помощи гидроцилиндров 22 и 23. Далее включается электродвигатель 8, на котором закреплен задатчик осцилляции выполненный в виде эксцентрика 5, связанного с копиром 4, выполненного в виде эллиптического паза, размещенного в головке I, к которой прикреплен гидроцилиндр 2, на щтоке которого установлен абразивный инструмент 3. Задатчик 4 и 5 задают возвратно-поступательное движение головке I, перемещающейся по оси 6, закрепленной в корпусе 7. К головке крепится гидроцилиндр 2 с абразивным инструментом 3- Поджим их к детали 17 осуществляется при помощи гидроцилиидра 2. Отвод абразивного инструмента от обрабатываемой поверхности детали осуществляется тем же гидроцилиндром. Для плавной работы головки 1 применяются гидроцилиндры 9 и 10 со штоками 11 и 12.

Работа их осуществляется следующим образом.

Масло от насоса по трубопроводу 13 подается к осевым пилотам 14 и 15 с электросоленоидным управлением, а оттуда по трубопроводам, при переключении осевого пилота 14 и 15 меняется направление движения потока масла по трубопроводу. Переключение пилотов 14 н 15 происходит автоиатически и связано это с возвратио-поступательиым движением головки.

Для осуществления равномерного движеиия головки и прижатия абразивного инструмента к обрабатываемой поверхности, создания дополнительного колебательного движения может быть использована любая автоматизированная следящая система 16 управления, которая на фиг. 4 - изображена схематично.

Устройство предусматривает бесступенчатое регулирование окружной скорости детали, параметров колебательного движения, давление механизма подачи и прижима абразивного инструмента к обрабатываемой детали. При достижении предельного износа абразивного инструмента происходит отключение системы.

Таким образом предлагаемое устройство позволяет повысить точность и качество обработки.

Формула изобретения

Устройство для суперфинищирования сферических поверхностей, содержащее закреп.ленную, на оси корпуса с возможностью осцилляции головку и гидроцилиндром, на щтоке которого установлен абразивный инструмент, а привод осцилляции включает электродвигатель и задатчик осцилляции в виде эксцентрика, отличающееся тем, что, с, целью повышения точности и качества обработки, оно снабжено двумя размещенными в корпусе дополнительными гидроцилиндрами, штоки которых установлены с возможностью взаимодействия с головкой , и автоматизированной следящей системой управления, соединяющей полости дополнительных гидроцилиндров и гидроцилиндра головки, при этом, эксцентрик установлен в эллиптическом пазу, выполненным в головке.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 577118, кл. В 24 В 19/06, 1976.

j

I

ч:

C-vl

ao

т

Авторы

Даты

1981-11-15—Публикация

1980-02-01—Подача