I

Изобретение относится к машиностроению и может быть использовано для одновременной обработки цилиндрических и торцовых поверхностей тел вращения.

Известны устройства для обработки, содержащие две головки с держателями абразип)1ых инструментов, задатчик осцилляции и привод толонок, включающий электродвигатель, гмдроцилиндр и систему рычагов .I .

Недостатком известных ycTpoiicTB является низкое качество обработки.

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что устройство снабжено дополнительным задатчиком осцилляции, кинематически связанным с электродвигателем и головками, снабженными гидроцилиндрами, связанными со штоками гидроцилиндров привода, при этом головки кинематически связаны меяоду собой.

Кроме того, кинематическая связь |днух головок выполнена в виде червячно-реечной передачи, а одной из головок с электродвигателем - в виде кривошипно-шатунного механизма.

Причем дополнительный зa,lтчик осцилляции выполнен в виде эллипса с эксцентриком и связан с головкой при помощи систем рычагов, а шток гидроцилиндра одной из голо10вок выполнен в виде конуса и связан с державками инструментов при помощи введенных в устройство подпружиненных роликов.

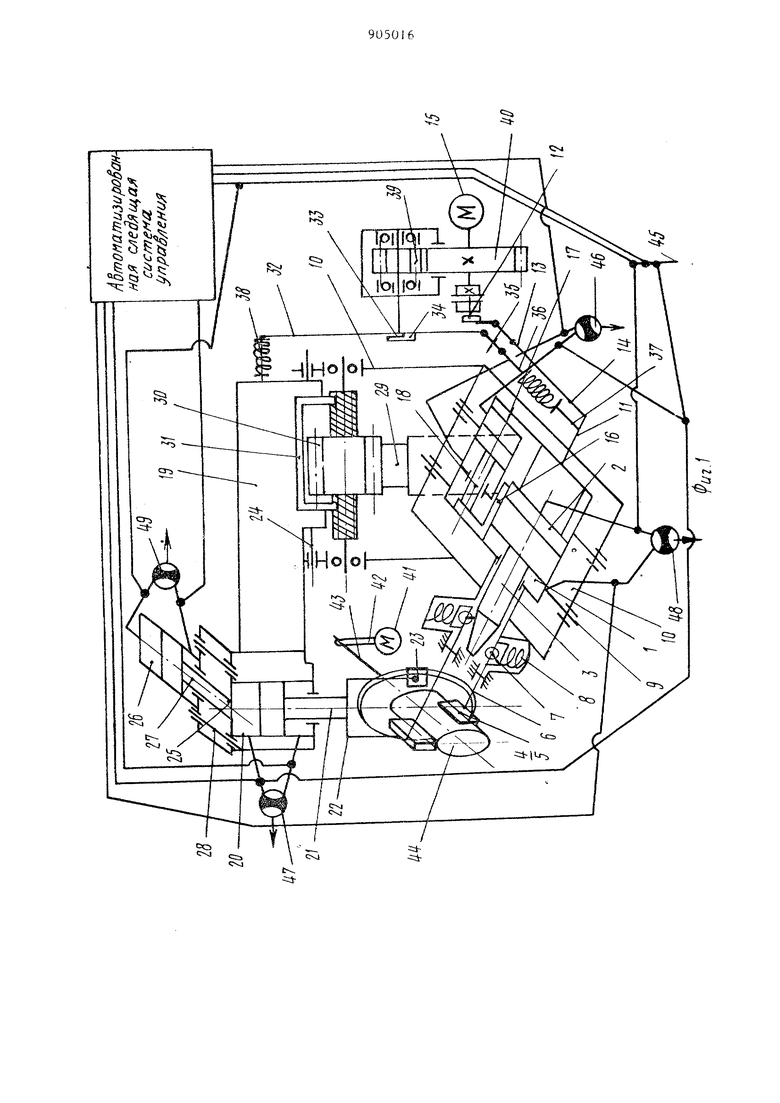

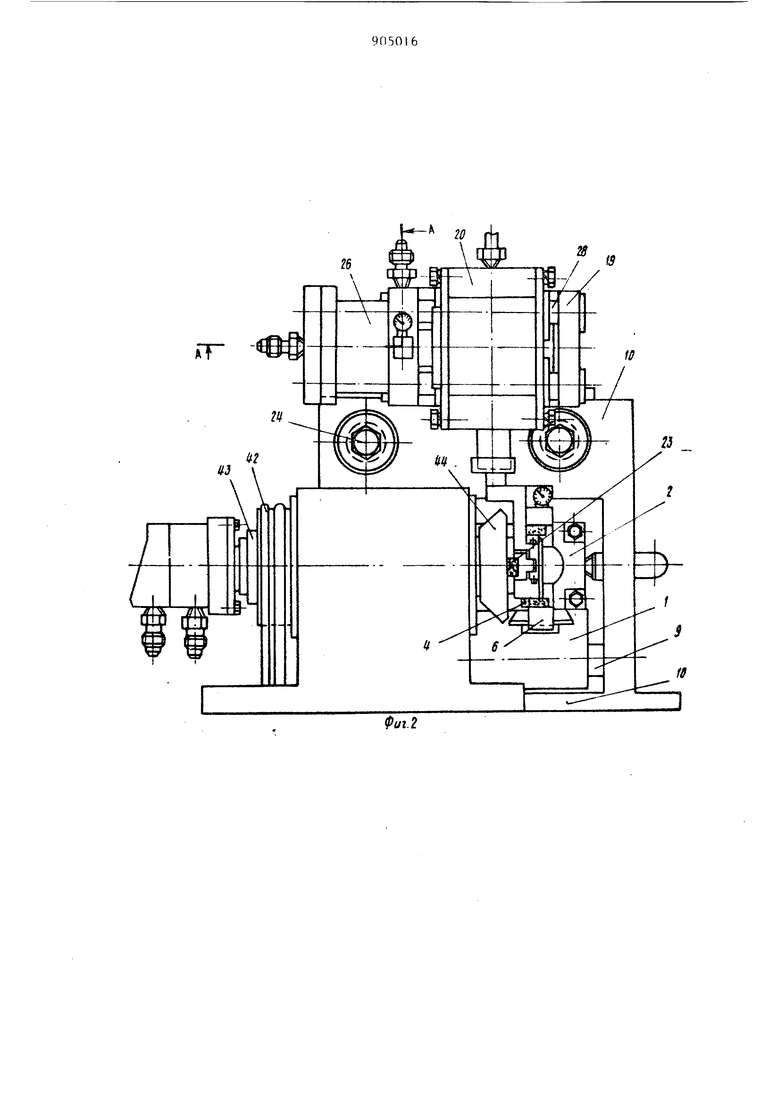

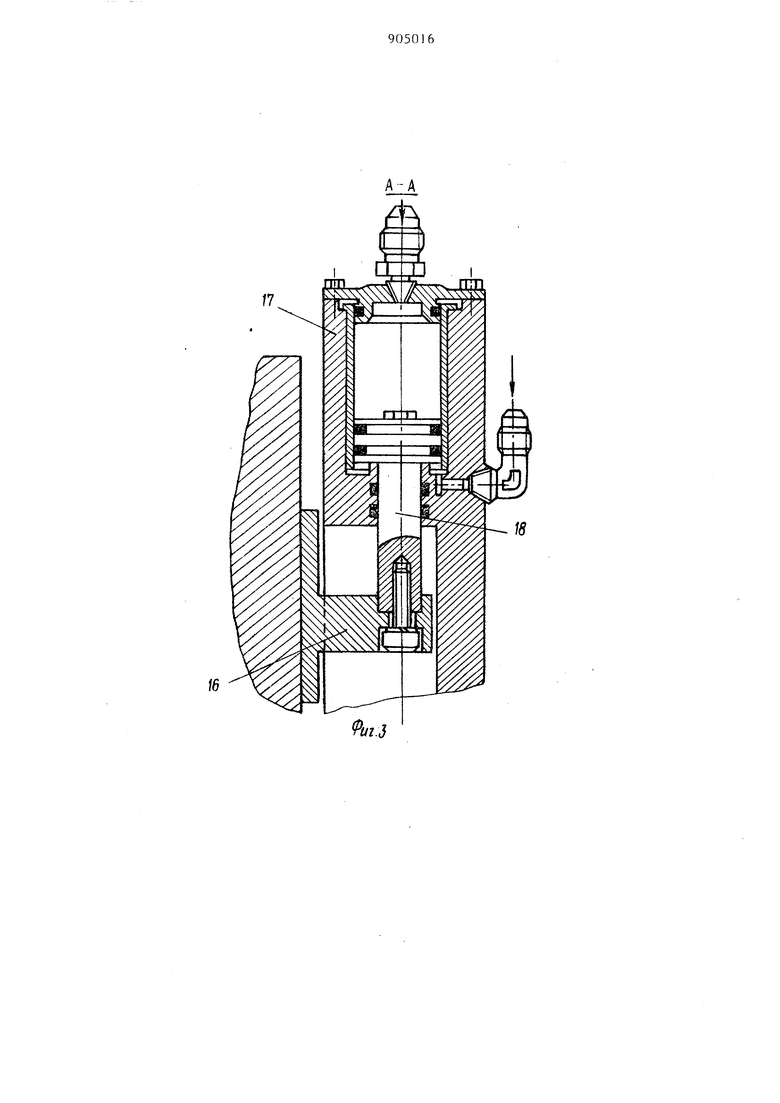

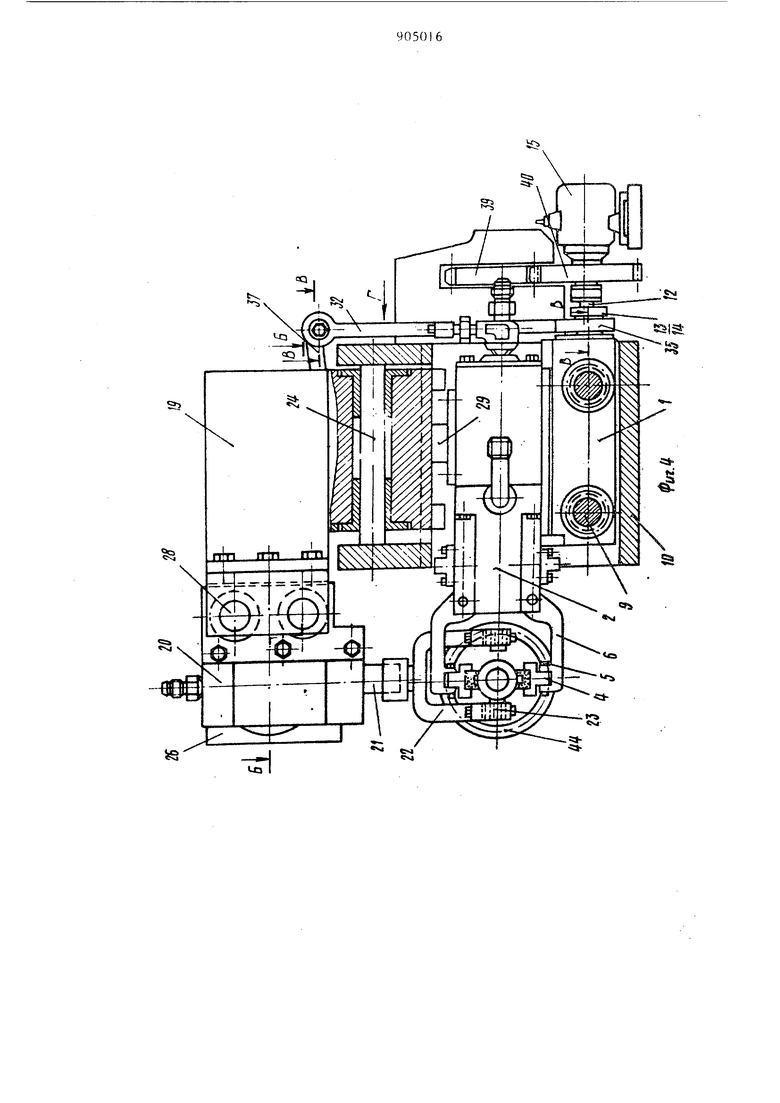

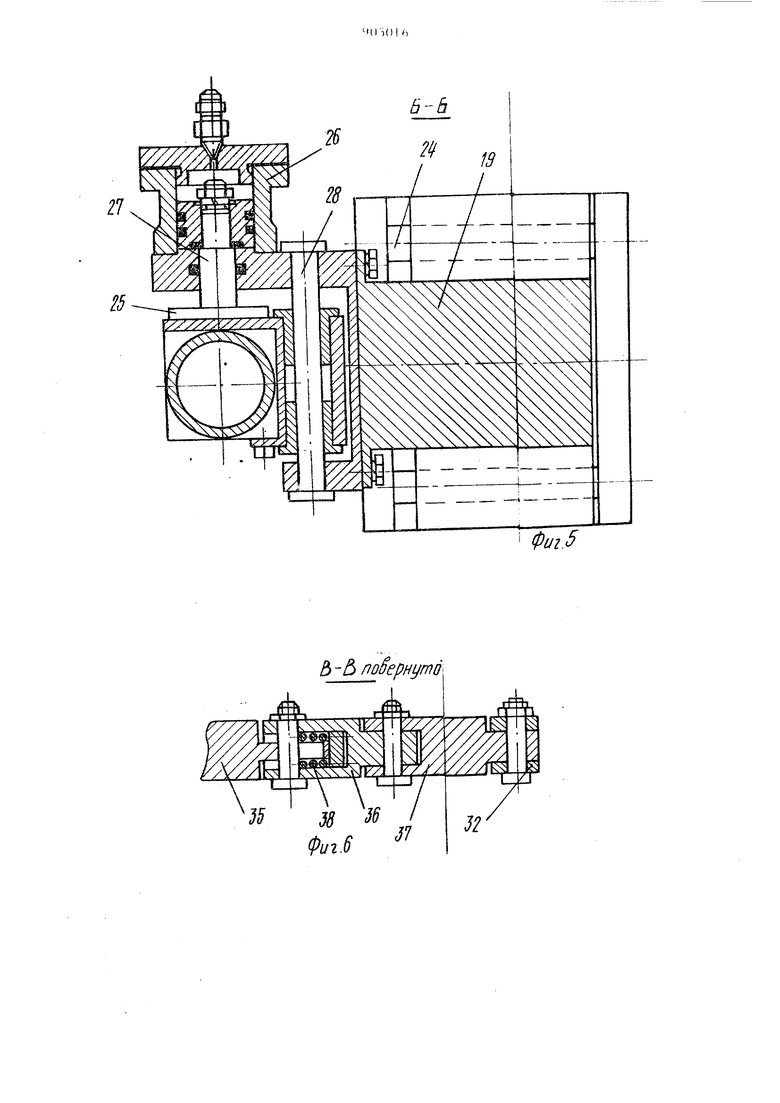

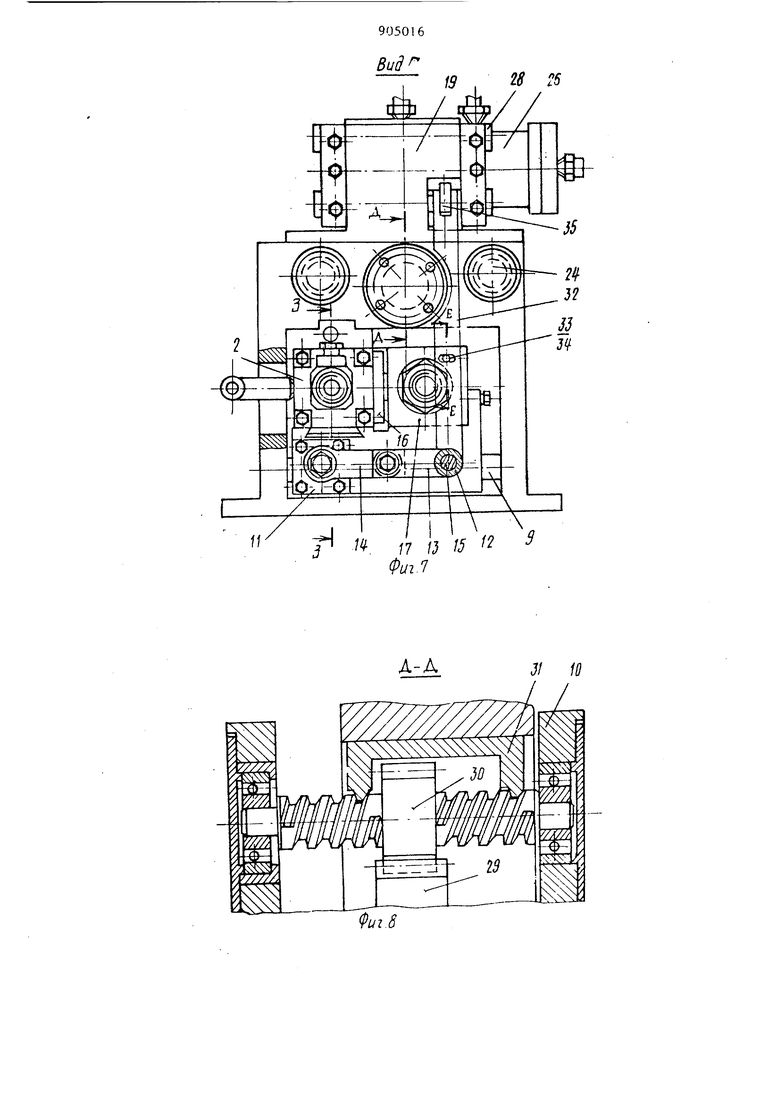

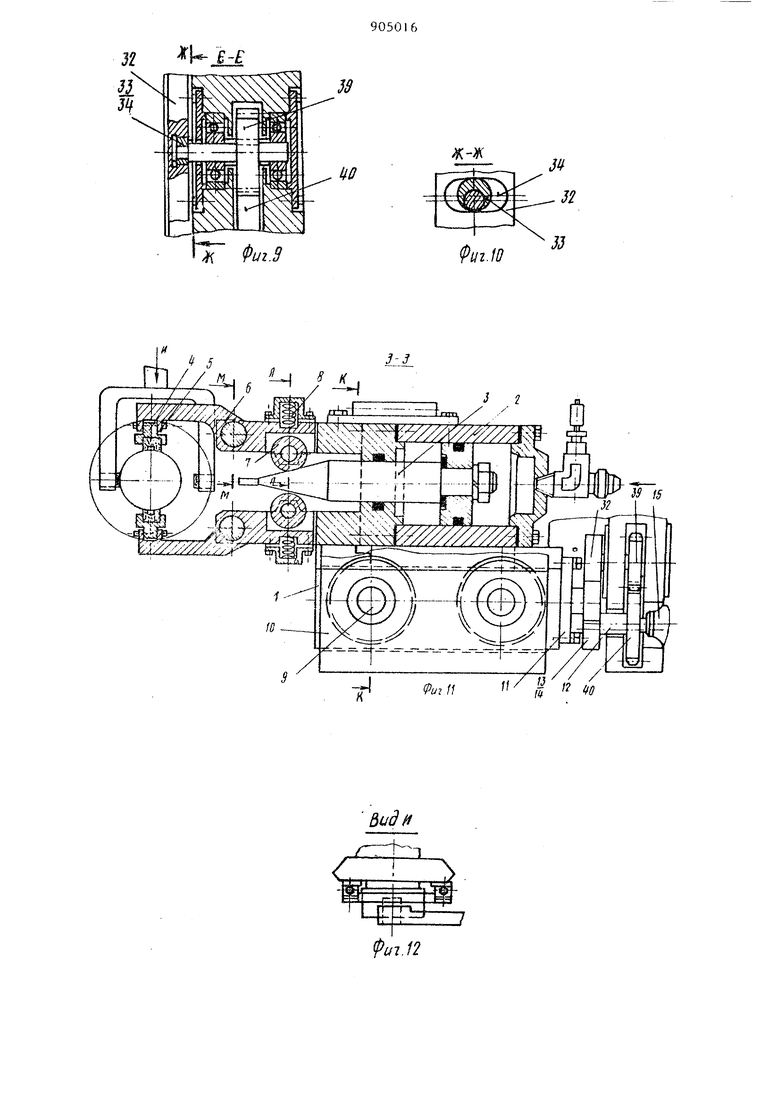

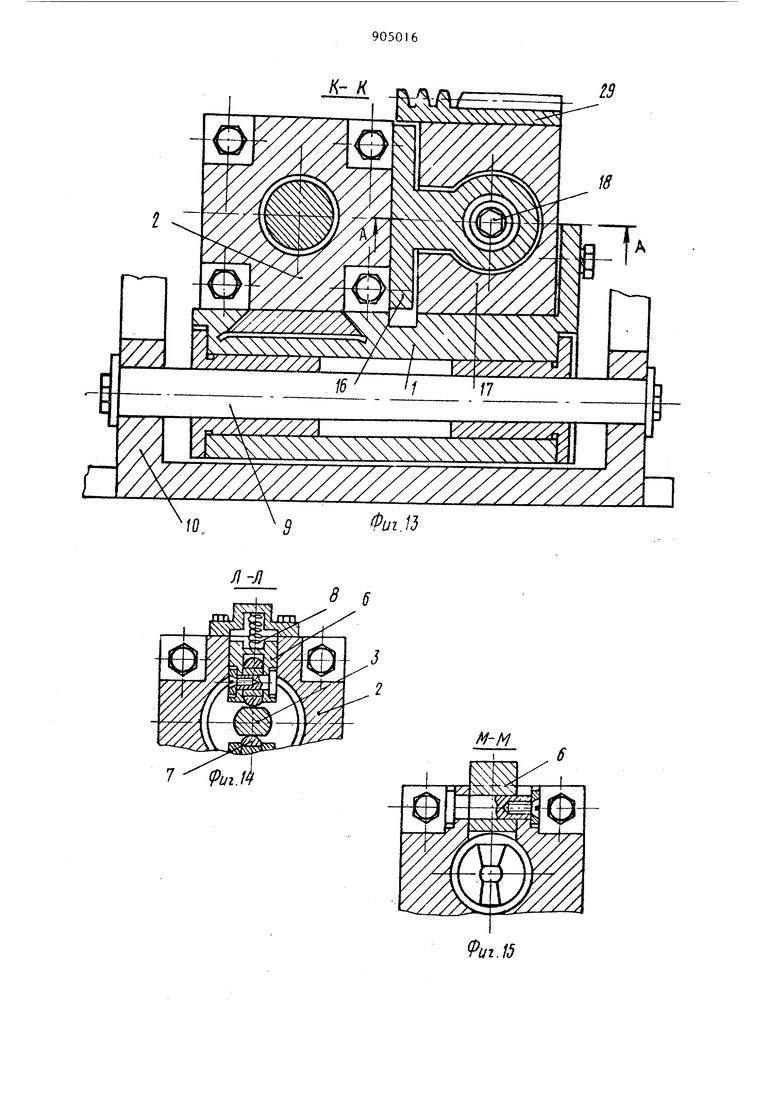

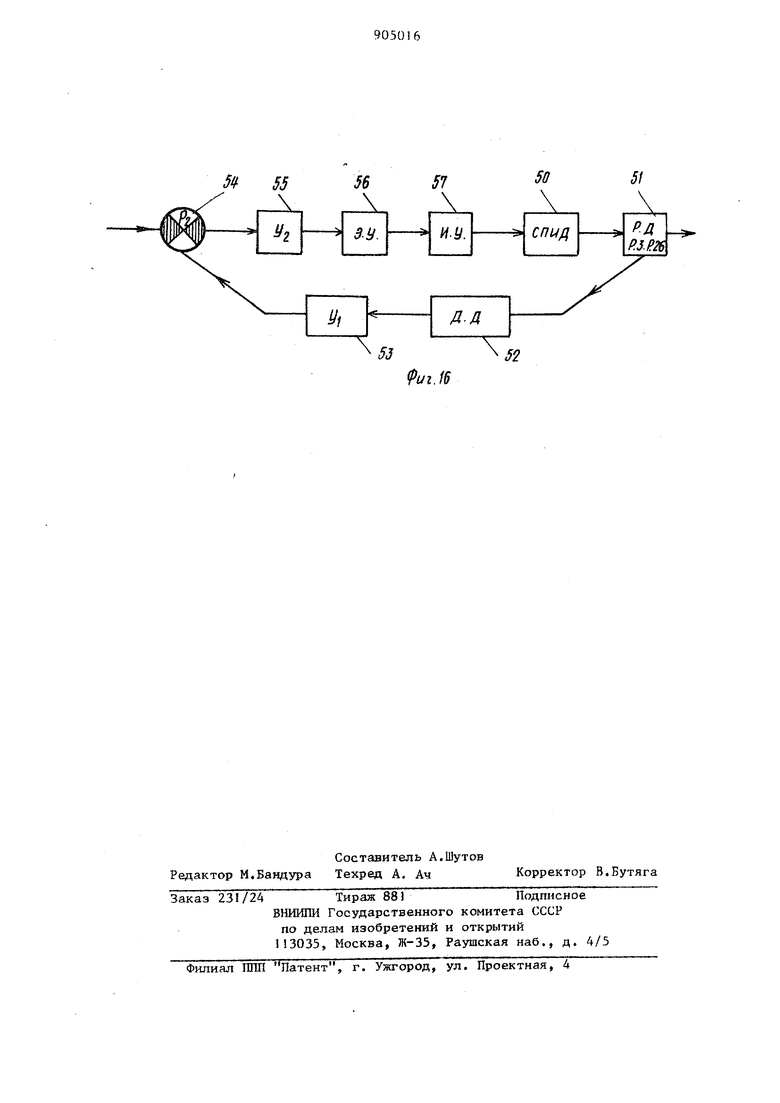

На фиг. I изображена схема пред15лагаемого устройства на фиг. 2 1 вариант конструктивного выполнения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4-11 вариант конструктивного выполнения; на фиг. 5Жразрез Б-Б на фиг. 4; на фиг. 6 рйзрез В-В на фиг. 4; на фиг. 7 вид Г на фиг. 4; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - раз39рез Е-Е на фиг. 1; на фиг. 10 разрез Ж-Ж на фиг. 9; на фиг. 11 разрез 3-3 на фиг. 7; на фиг. 12 вид И на фиг. 11; на фиг. 13 - разрез К-К на фиг. 11 на фиг. 14 разрез Л-Л на фиг. 11; на фиг. 15 разрез М-М на фиг. 11; на фиг. }6 приведена схема автоматизированной следящей системы управления. Устройство содержит головку 1, гидроцилиндр 2, шток 3 с абразивным инструментом 4, предназначенным для обработки цилиндрической по.верхности, инструмент 4 шарнирно при помощи оси 5 связан с державкой 6, а ролик 7 прижимается к штоку 3, выполненному в виде конуса, пружиной 8. Перемещение головки 1 вдоль обрабатываемой поверхности осуществляется по направляющим 9, закрепленным в корпусе 10. Головка через упор 11 связана с задатчиком основной осцилляции 12, выполненным в виде кривошипно-шатунного механиз ма 13 и 14, который связан с электродвигателем 15 через муфту (не обозначена). Гидроцилиндр 2 головки 1 через кронштейн 16 связан с допол нительным гидроцилиндром 17 через шток 18. Устройство содержит вторую головку 19, гидроцилиндр 20, шток 21 державку 22 с абразивным инструментом 23, предназначенным для обра ботки торцовых поверхностей. Переме щение головки 19 вдоль обрабатываемой поверхности осуществляется по направлякяцим 24, закрепленным в корпусе 10. Гидроцилиндр 20 головки 19 через кронштейн 25 связан с дополнительным гидроцилиндром 26 через шток 27. Поджим гидроцилин ра 20 гидроцилнндром 26 осуществляется по направляющим 28. Головка 1 связана с головкой 19 непосредственно через червячно-реечную передачу 29-31 и содержит дополнительный задатчик осцилляции - копир 32 выполненный в виде эксцентрика 33 и эллипса 34 и связанного с одной стороны системой рычагов 35-37 и пружиной 38 с каждой из головок, а с другой стороны - блоком шестерен 39 и 40 с электродвигателем 15. До полнительный задатчик осцилляции копир 32 и пружина 38 служат для создания дополнительного осциллиру 1сндего движения каждой головке в от дельности, но от одного привода. Осциллирующее движение обеспечивается за счет бокового зазора, возникающего в зубчатом зацеплении при перемещениях головок 1 и 19. Электродвигатель 41 через клиноременную передачу 42 передает вращение шпинделю 43, связанному с деталью 44. Гидроцилиндры 17 и 20, 2 и 26 связаны с трубопроводом 45 и осевыми пилотами 46, 47 и 48, 49 с электросоленоидным управлением и автоматизированной следящей системой управления. Автоматизированная система управления включает: СПИД 50, регулятор давления 51, датчик давления 52, усилитель 53, элемент сравнения 54, усилитель. 55, электрическую систему управлеьия- 56 и исполнительное устройство 57. Устройство работает следующим образом. При включении устройства от электродвигателя 4I через клиноременную передачу 42 передается вращение шпинделю 43 и детали 44. Далее включается автоматизированная следящая система управления, которая подает одновременно команду на перемеи1;ение гидроцилиндра 2 при помощи дополнительного гидроцилиндра 17 через крон1итейн 6 и шток 18 головки 1 и штоку 21 гидроцилиндра 20 головки 19. После чего производят включение электродвигателя 15 и поджим абразивных инструментов 4 и 23 к обрабатьшаемой детали 44. Причем электродвигатель 15 через задатчик осцилляции 12, выполненный в виде кривошипно-шатунного механизма, и упор 11 передает осциллирующее.движение головкам 1 и 190 связанным между собой при помощи червячно-реечной передачи 29-31 по направляющим 9 и 24, закрепленным в корпусе 10. Поджим абразивных инструментов происходит следующим образом. После подвода абразивного инструмента к обрабатыБаемь м поверхностям шток 3 гидроцилиндра 2, выполненный в виде конуса, начинает перемещаться, при этом державка 6 с абразивным инструментом 4 через ролик 7 и пружину 8 прижимается к обрабатываемой поверхности, а гидрохщлиндр 20 головки 19 при помощи дополнительного гидроцилиндра 26 штока 27 и

5

кро}1штейна 25 по направлякяним 28 пожимает державку 22 с абразивным инструментом 23 к торцовым поверхностям изделия.

Кроме основной осцилляции головки 1 и 19 получают дополнительную осцилляцию за счет того, что электродвигатель 15 через блок шестерен 39 и 40 связан с дополнительным задатчиком - копиром 32, выполненным в виде эксцентрика 33 и эллипса 34, который через систему рычагов 35-37 и пружину 38 связан с каждой из головок. Отвод абразивного инструмента после прекращения цикла обработки осуществляется в обратной последовательности, т.е. гидроцилиндрами 2, 17 и 26, 20.

Для осуг1ествления равномерного движения головок и прижатия абразивного инструмента к обрабатываемой поверхности при дополнительном колебательном движении используется любая автоматизированная следящая система управления, например, ука занная на фиг. 7. Для плавной ра;боты головок 1 И 19 применяются гидроци.линдры 2 и 26 со штоками 3 и 27 Масло от насоса по трубопроводу 45 (фиг. О подается к осевым пилотам 46 и 47 с электросоленоидным управлением, а оттуда по трубопроводам к гидро - индрам 17 и 20, которые перемещают гидроцилиндры 2 и 26 по направляющим в зону обработки, после чего по трубопроводу 45 масло подается к осевым пилотам 48 и 49 с электросоленоидным управлением по трубопроводам к гидроцилиндрам 2 и 26, которые осуществляют при- жим абразивных инструментов 4 и 23 к обрабатываемым поверхностям изделия. Автоматизированная следящая система управления осуществляет весь контроль за циклом процесса, После.прекращения цикла обработки происходит переключение осевого пилота 46 и 47, 48 и 49. При переключении осевых пилотов меняют направление движения потока масла по трубопроводу. Переключение пилотов 46-49 происходит автоматически и связь эта осуществляется при помощи автоматизированной следящей систе управления.

1Ь6

Устройство предусматривает бесступенчатое регулирование окружной скорости детали, параметров колебательного движения, давления механизма подачи и прижима абразивного инструмента к обрабатываемому изделию. При достижении предельного износа абразивного инструмента происходит отключение системы.

Таким образом, предложенное устройство позволяет повысить качество обработки.

Формула изобретения

. Устройство для одновременной обработки цилиндрических и торцовых поверх.;остей, содержащее две головки с дерхателями абразивных инструментов, задатчик осцилляции и привод головок, включающий электродвигатель, гидроцилиндр и систему рычагов, отличающееся тем, что, с целью повышения качества обработки, оно снабжено дополнительным задатчиком осцилляции, кинематически связаншам с электродвигателем и головками, снабженными гидроцилиндрами, связанными со штоками гидроцилиндров привода, при этом головки кинематически связаны между собой.

2.Усуройство по п. , отличающееся, тем, что, кинематическая связь двух головок выполнена а виде червячно-реечной передачи, а одной из головок с электродвигателем - в виде кривошипно-шатунного механизма.

3.Устройство по п. I, о т л ич а :о п е е с я тем, что дополнитеный задатчик осцилляции выполнен в виде эллипса с эксцентриком и связан с казедой головкой при помощи систем рычагов, а шток гидроцилиндра одной из головок выполнен в виде конуса и связан с державками инструментов при ПОМОИ1И введенных в устройство подпружиненных роликов.

Источники информации, принятые во внимание при экспертизе 1 . Мурье Г.Б. 1Члифовальные станки и их наладки. М., Высшая школа, 1972, с. 249-253, рис. 151.

17

Ю 4 TM CS., I Ih-rrJ r 7 M

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфиниширования сферических поверхностей | 1980 |

|

SU880703A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 1992 |

|

RU2074083C1 |

| Устройство автоматического отключения принудительного вращения червячной передачи стола металлорежущего станка | 1990 |

|

SU1768357A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1994 |

|

RU2082602C1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Устройство для абразивной обработки деталей типа тел вращения | 1979 |

|

SU856763A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Устройство для управления осцилляцией абразивной ленты | 1977 |

|

SU707778A1 |

3 по§ернуто

2g 26

V

/7 /J /J (i/z.y

Л-Л

Фиг.З

m.ff / ,

&идн

u-i.n 0

f/

Л-Л

8 6

Фиг.

м-м

иг.15

53 52

fpui.iS

Авторы

Даты

1982-02-15—Публикация

1980-05-30—Подача