(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочно-раскаточная машина | 1990 |

|

SU1719200A1 |

| Бетоноукладчик | 1977 |

|

SU667402A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2065357C1 |

| Головка для радиального прессования изделий из бетонных смесей | 1978 |

|

SU942992A2 |

| Способ непрерывного изготовления древесностружечных плит и аналогичных плитных материалов и установка для осуществления способа | 1991 |

|

SU1836209A3 |

| Установка для формовки изделий из сыпучего материала | 1990 |

|

SU1822359A3 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147516C1 |

| СПОСОБ ГЕНЕРАЦИИ УПОРЯДОЧЕННЫХ СТРУКТУР В ОТКРЫТОЙ СИСТЕМЕ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ТРУБ УПЛОТНЯЮЩЕЙ ГОЛОВКОЙ (ВАРИАНТЫ) | 1998 |

|

RU2141401C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2037402C1 |

Изобретение относится к области прессования различных плитных изделий из сыпучих материалов и может быть использовано во всех областях народного хозяйства для прессования изделий из сыпучих материалов и порошков.

Известен многороликовый пресс для непрерывного прессования, например бетонных и железобетонных плитных изделий, состоящий из ряда одинаковых -роликов, перемещаемых возвратно-поступательно над горизонтальной, открытой,-сверху формой 1.

Известен также роторно-роликовый пресс для прессования ботонных и железобетонных труб, включающий форму и роликовую головку в виде цилиндрического опрокинутого стакана, на днище которого по окружности на ряде вертикальных осей установлены ролики. Стакан укреплен на конце вращающегося вокруг вертикальной оси вала, имеющего также возможность перемещаться по вертикали вдоль оси роликов, расположенных на стакане концентрично относительно оси вала.

Оси роликов прикреплены консольно к днищу стакана. Ролики установлены на осях

С возможностью свободного поворачивания вокруг осей 2.

Известный роторно-роликовый пресс не пригоден для использования при изготовлении плитных изделий в горизонтальных 5 формах с одной открытой поверхностью.

Кроме того, толщина стенок изделий (труб) этим роликовым прессом ограничивается и находится в зависимости от длины и диаметра ролика, причем при увеличении длины роликов резко возрастает мощность,

10 расходуемая на прессование.

Целью изобретения является расширение технологических возможностей, обеспечивающих непрерывное прессование плитных изделий с одной открытой поверхностью, ,5 значительное повышение прорабатываемой толщины изделия, увеличение производительности пресса по сравнению с прессами для той же цели.

Эта цель достигается тем, что устройство для формования изделий из сыпучих материалов, включающее ротор, форму и приспособление для подачи сыпучих материалов, снабжено кожухом для сыпучего материала, открытым в сторону перемещаемой относительно ротора формы, в котором размещен,

по крайней мере, один ротор барабанного типа, при этом рабочая поверхность ротора может быть выполнена в виде свободно вращаемых вокруг своей оси роликов, расположенных но окружности барабана ротора.

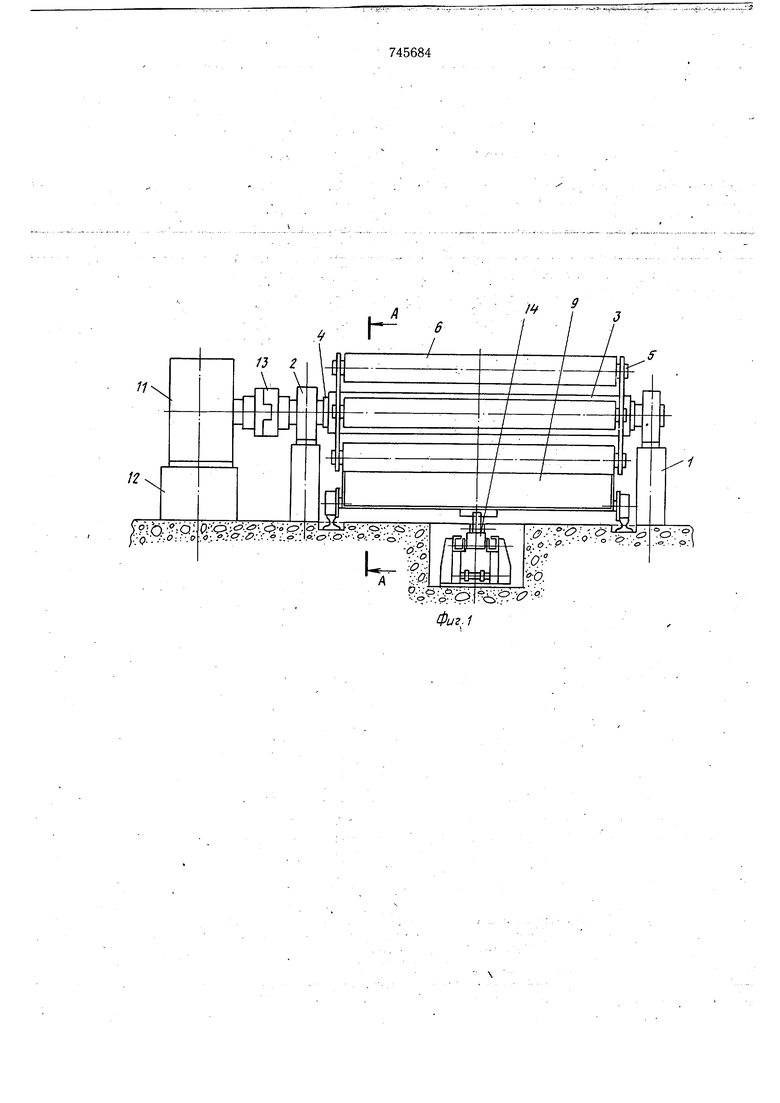

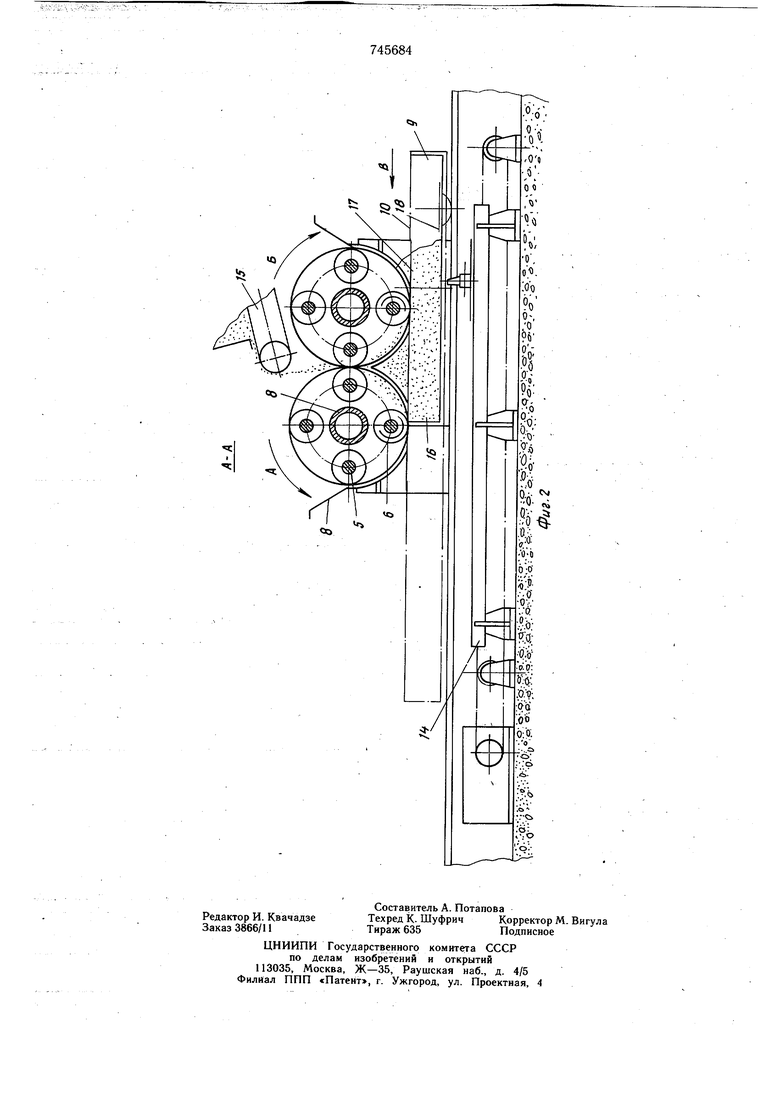

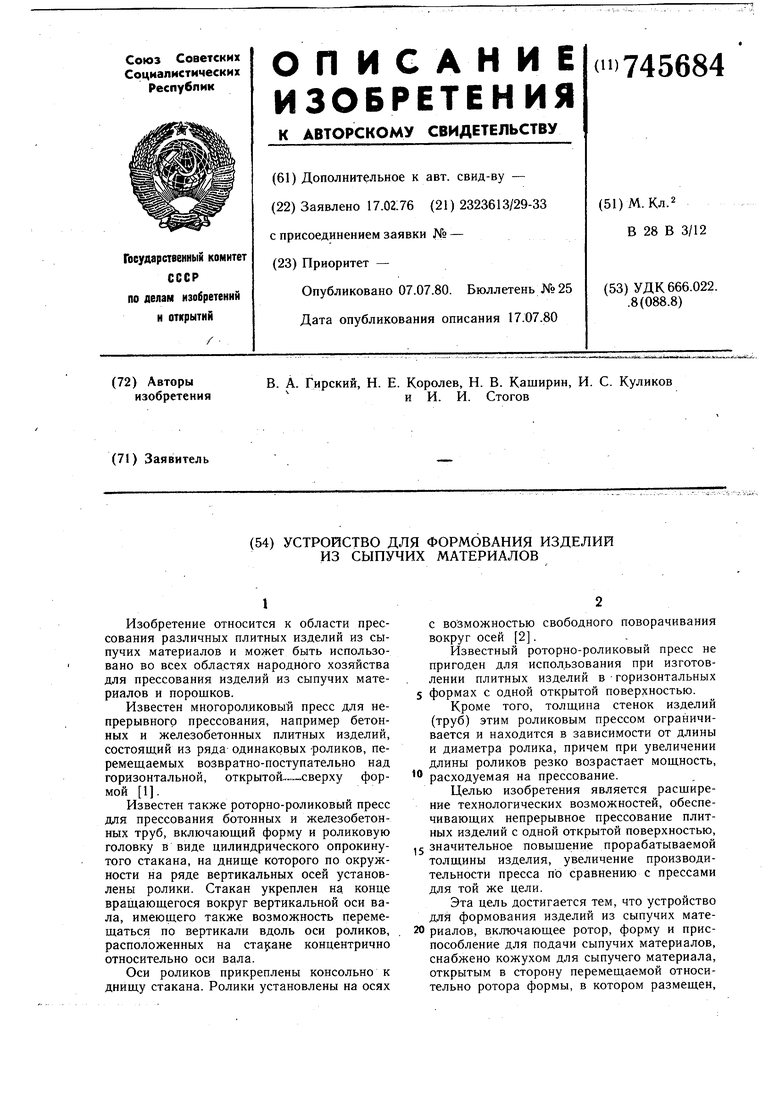

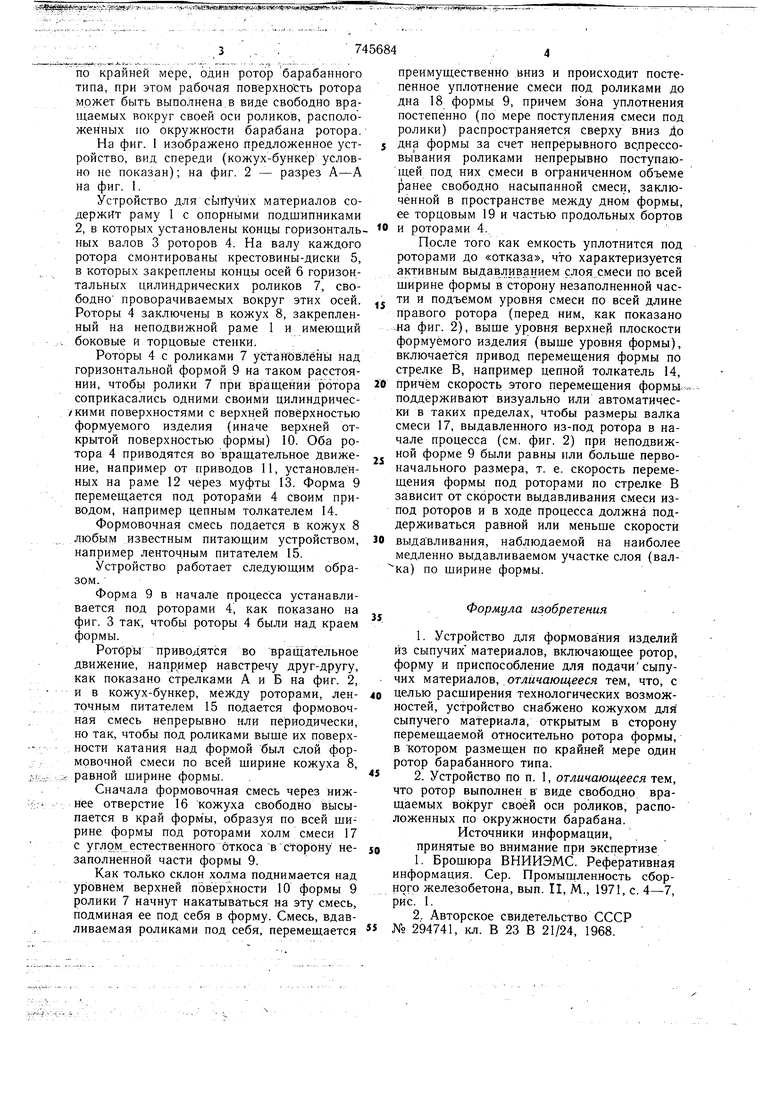

На фиг. 1 изображено предложенное устройство, вид спереди (кожух-бункер условно не показан); на фиг. 2 - разрез А-А на фиг. 1.

Устройство для сытТучих материалов содержит раму 1 с опорными подшипниками 2, в которых установлены концы горизонтальных валов 3 роторов 4. На валу каждого ротора смонтированы крестовины-диски 5, в которых закреплены концы осей 6 горизонтальных цилиндрических роликов 7, свободно проворачиваемых вокруг этих осей. Роторы 4 заключены в кожух 8, закрепленный на неподвижной раме 1 и имеющий боковые и торцовые стенки.

Роторы 4 с роликами 7 установлейь над горизонтальной формой 9 на таком расстоянии, чтобы ролики 7 при вращении ротора соприкасались одними своими цилиндрическими поверхностями с верхней поверхностью формуемого изделия (иначе верхней открытой поверхностью формы) 10. Оба ротора 4 приводятся во вращательное движение, например от приводов 11, установленных на раме 12 через муфты 13. Форма 9 перемещается под роторами 4 своим приводом, например цепным толкателем 14.

Формовочная смесь подается в кожух 8 любым известным питающим устройством, например ленточным питателем 15.

Устройство работает следующим образом.

Форма 9 в начале процесса устанавливается под роторами 4, как показано на фиг. 3 так, чтобы роторы 4 были над краем формы.

Роторы приводятся во вращательное движение, например навстречу друг-другу, как показано стрелками А и Б на фиг. 2, и в кожух-бункер, между роторами, ленточным питателем 15 подается формовочная смесь непрерывно или периодически, но так, чтобы под роликами выще их поверхности катания над формой был слой формовочной смеси по всей щирине кожуха 8, равной щирине формы.

Сначала формовочная смесь через нижнее отверстие 16 кожуха свободно высыпается в край формы, образуя по всей щирине формы под роторами холм смеси 17 с углом естественного бткоса всторону незаполненной части формы 9.

Как только склон холма поднимается над уровнем верхней поверхности 10 формы 9 ролики 7 начнут накатываться на эту смесь, подминая ее под себя в форму. Смесь, вдавливаемая роликами под себя, перемещается

745684

преимущественно вниз и происходит постепенное уплотнение смеси под роликами до дна 18 формы 9, причем зона уплотнения постепенно (по мере поступления смеси под ролики) распространяется сверху вниз До

дна формы за счет непрерывного всдрессовывания роликами непрерывно поступающей под них смеси в ограниченном объеме ранее свободно насыпанной смеси, заключенной в пространстве между дном формы, ее торцовым 19 и частью продольных бортов

0 и роторами 4.

После того как емкость уплотнится под роторами до «отказа, что характеризуется активным выдавливанием слоя смеси по всей щирине формы в сторону незаполненной час- ти и подъемом уровня смеси по всей длине правого ротора (перед ним, как показано на фиг. 2), выще уровня верхней плоскости формуемого изделия (выще уровня формы), включается привод перемещения формы по стрелке В, например цепной толкатель 14,

Причем скорость этого перемещения формы. поддерживают визуально или автоматически в таких пределах, чтобы размеры валка смеси 17, выдавленного из-под ротора в начале процесса (см. фиг. 2) при неподвижной форме 9 были равны или больще первоначального размера, т. е. скорость перемещения формы под роторами по стрелке В зависит от скорости выдавливания смеси изпод роторов и в ходе процесса должна поддерживаться равной или меньще скорости

выдавливания, наблюдаемой на наиболее медленно выдавливаемом участке слоя () по щирине формы.

Формула изобретения

целью расщирения технологических возможностей, устройство снабжено кожухом для сыпучего материала, открытым в сторону перемещаемой относительно ротора формы, в котором размещен по крайней мере один ротор барабанного типа.

принятые во внимание при экспертизе

/J 2

}.

11

М I I II - ...-:o:-- :ci .-..;, ...О.. p.-.. .o-

/4

H

fe .л-О; .. V - ° .-о-.

Авторы

Даты

1980-07-05—Публикация

1976-02-17—Подача