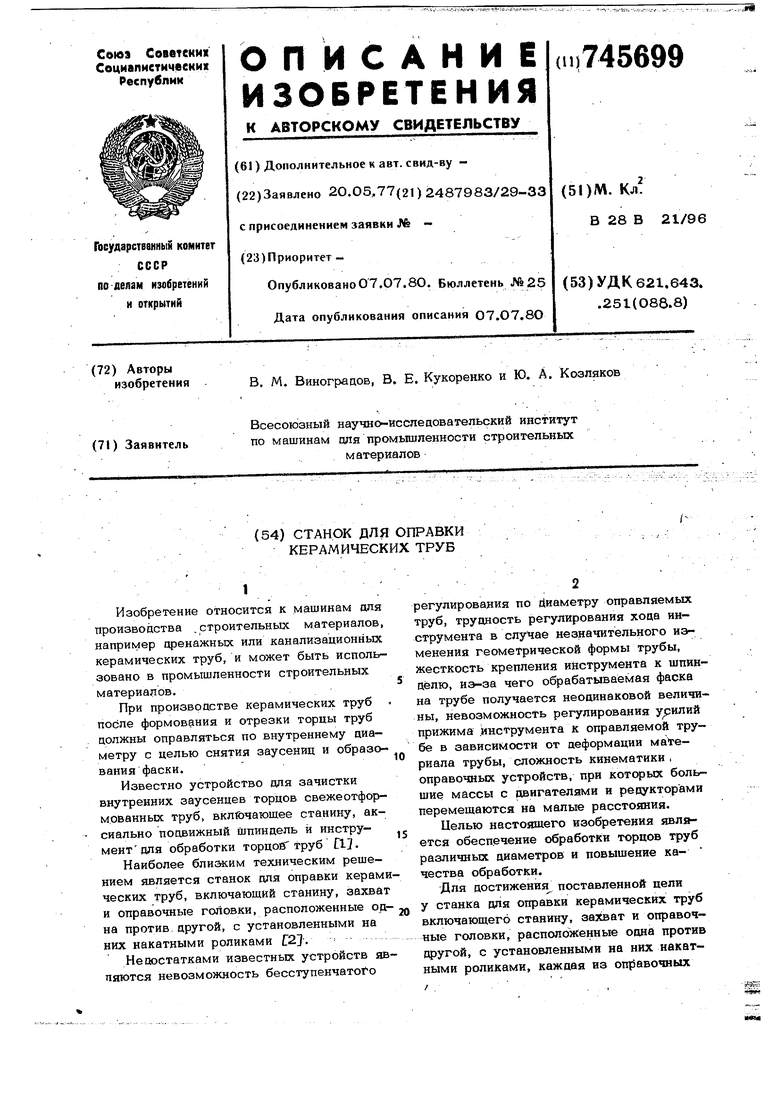

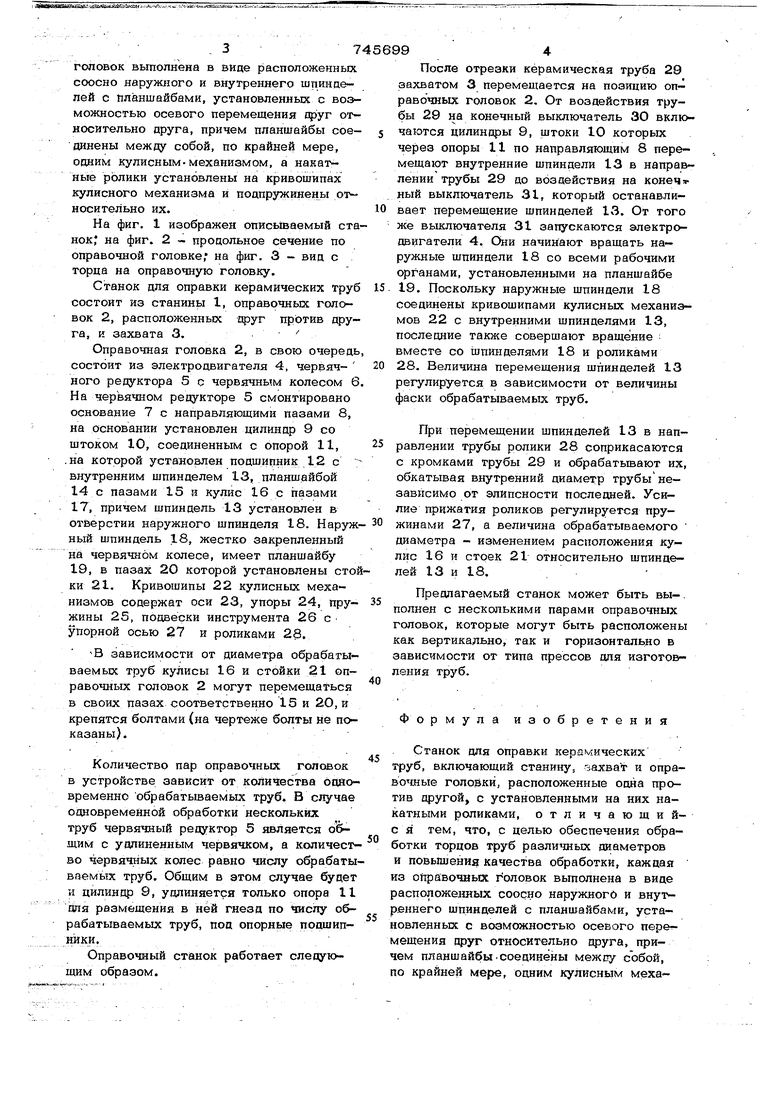

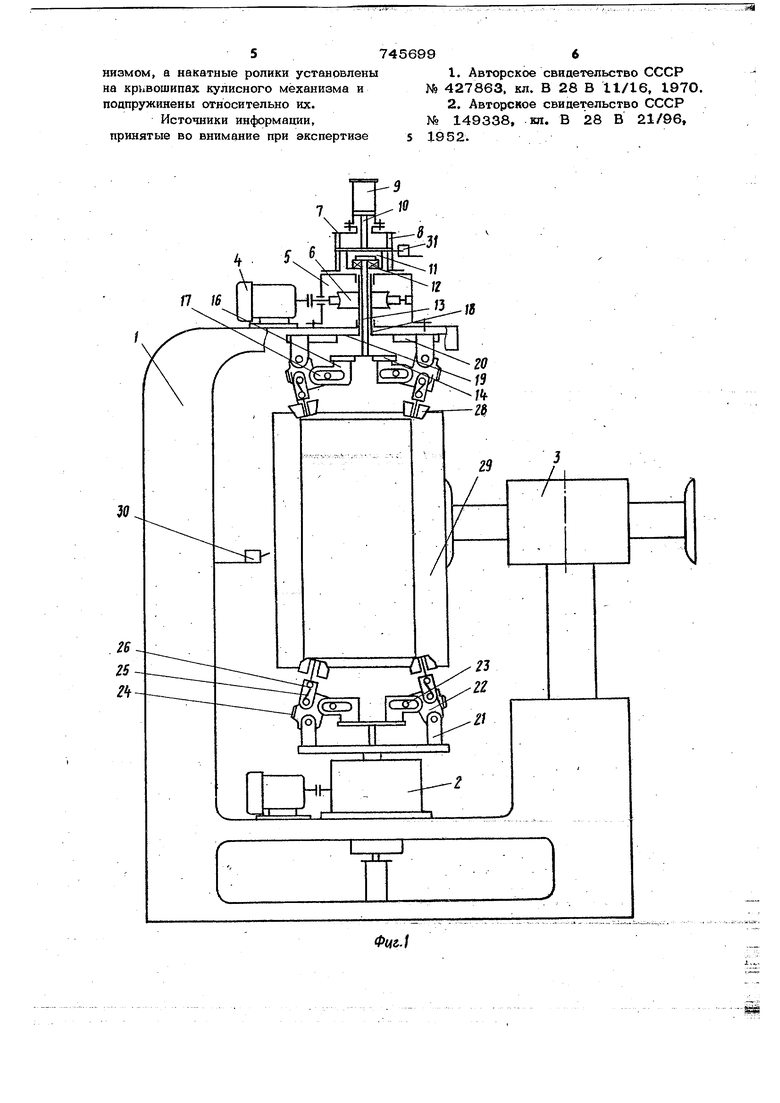

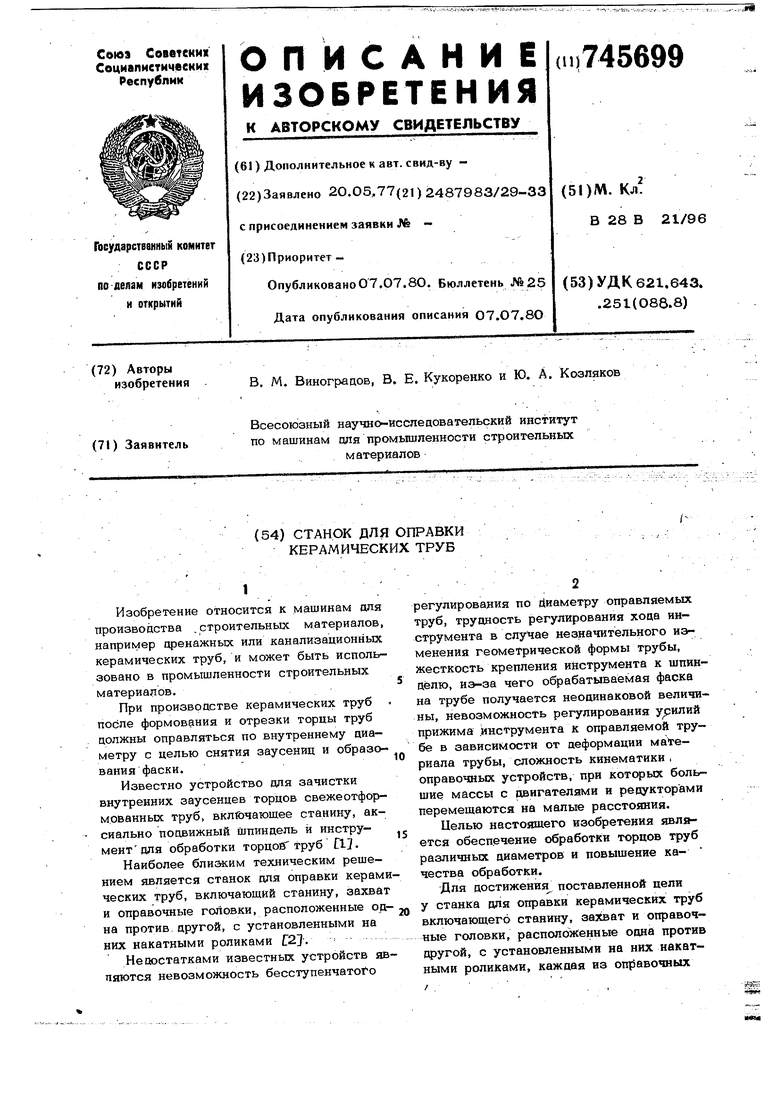

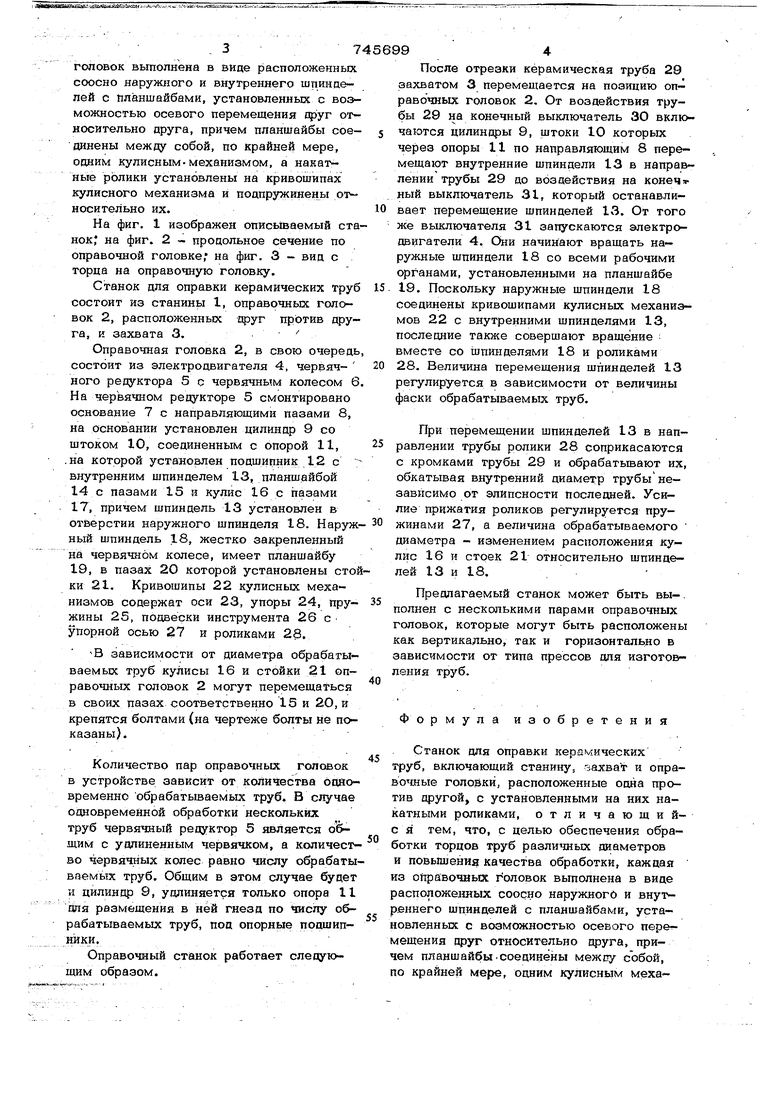

(54) СТАНОК ДЛЯ ОПРАВКИ КЕРАМИЧЕСКИХ ТРУБ Изобретение относится к машинам для производства .строительных материалов, например дренажных или канализационных керамических труб, и может быть использовано в промышленности строительных материалов. При производстве керамических труб после формования и отрезки торцы труб должны оправляться по внутреннему диаметру с целью снятия заусениц и образования фаски. Известно устройство для зачистки внутренних заусенцев торцов свежеотформрванных труб, вкЛ1Ьчаюш1ее станину, аксиально подвижный Шпиндель и инструментдля обработки торцов труб Г13. Наиболее блиаким техническим решением является станок для оправки керами ческих труб, включающий станину, захват и оправочные головки, расположенные одна против, другой, с установленными на них накатными роликами C2.J. Недостатками известных устройств явпяются невозможность бесступенчатого регулирования по йиаметру оправляемых труб, трудность регулирования хода инструмента в случае незначительного изменения геометрической формы трубы, жесткость крепления инструмента к шпинделю, нэ-за чего обрабатываемая фаска на трубе получается неодинаковой величины, невозможность регулирования усилий прижима инструмента к оправляемой трубе в зависимости от деформации материала трубы, сложность кинематики , оправочных устройств, при которых большие массы с двигателями н редукторами перемещаются на малые расстояния. Целью настодадего изобретения является обеспечение обработки торцов труб различных диаметров и повышение качества обработки. Для достижения поставленной цели у станка для оправки керамических труб включающего станину, зазсват и оправочные головки, расположенные одна против другой, с установленными на них накатными роликами, каждая из оправочных головок выполнена в виде расположенных соосно наружного и внутреннего шпинделей с Планшайбами, установленных с возможностью осевого перемещения аруг относительно пруга, причем планшайбы соеданены между собой, по крайней мере, одним кулисным-механизмом, а накатные ролики установлены на кривошипах кулисного механизма и поцпрзгжинены относительно их. На фиг, 1 изображен описываемый ста HOKJ на фиг. 2 - продольное сечение по оправочной головке, на фиг. 3 - вид с торца на оправочную головку. Станок для оправки керамических труб состоит из станины I, оправочных головок 2, расположенных друг против друга, и захвата 3, Справочная головка 2, в свою очередь состоит из электродвигателя 4, червячнего редуктора 5 с червячным колесом 6 На червячном редукторе 5 смонтировано основание 7 с направляющими пазами 8, на основании установлен цилиндр 9 со штоком 10, соединенным с опорой 11, . на которой установлен подшипник 12 с : внутренним шпинделем 13, планшайбой 14 с пазами 15 я кулис 16 с пазами 17, причем шпиндель 13 установлен в отверстии наружного шпинделя 18. Наруж ный шпиндель 18, жестко закрепленный на червячном колесе, имеет планшайбу 19, в пазах 20 которой установлены сто ки 21. Кривошипы 22 кулисных механизмов содержат оси 23, упоры 24, пружины 25, поцвески инструмента 26 с упорной осью 27 и роликами 28. В зависимости от диаметра обрабатываемых труб кулисы 16 и стойки 21 оправочных головок 2 могут перемещаться в своих пазах соответственно 15 и 20, и крепятся болтами (на чертеже болты не показаны). Количество пар оправочных головок в устройстве зависит от количества одновременно обрабатьюаемььх труб. В случае одновременной обработки нескольких труб червячный редуктор 5 является о&щим с удлиненным червячком, а количество червячных колес равно числу обрабаты ваемых труб. Общим в этом случае будет и цилиндр 9, удлиняется только опора 11 Для размещения в ней гнезд по числу обрабатываемых труб, под опорные подшипники. Справочный станок работает следующим образом. После отрезки керамическая труба 29 захватом 3 перемещается на позицию оп- равочных головок 2. Ст воздействия трубы 29 на конечный выключатель 30 вкл1очаются цилиндры 9, штоки 10 которых через опоры 11 по направляющим 8 перемещают внутренние шпиндели 13 в направлении трубы 29 до воздействия на конец ный выключатель 31, который останавливает перемещение шпинделей 13. Ст того же выключателя 31 запускаются электродвигатели 4. Сни начинают вращать наружные шпиндели 18 со всеми рабочими органами, установленными на планшайбе 19. Поскольку наружные шпиндели 18 соединены кривошипами кулисных механизмов 22 с внутренними шпинделями 13, последние совершают вращение вместе со шпинделями 18 и роликами 28. Величина перемещения шпинделей 13 регулируется в зависимости от величины фаски обрабатываемых труб. При перемещении шпинделей 13 в направлении трубы ролики 28 соприкасаются с кромками трубы 29 и обрабатьшают их, обкатывая внутренний диаметр трубынезависимо от элипсности последней. Усилие прижатия роликов регулируется пружинами 27, а величина обрабатываемого диаметра - изменением расположения кулис 16 и стоек 21 относительно шпинделей 13 и 18. Предлагаемый станок может быть вы-. полнен с несколькими парами оправочных головок, которые могут быть расположены как вертикально, так и горизонтально в зависимости от типа прессов для изготовления труб. Формула изобретения Станок для оправки кераугических труб, включающий станину, захват и оправошые голобкй, расположенные одна против другой, с установленными на них накатными роликами, отличающийся тем, что, с целью обеспечения обработки торцов труб различных диаметров и повышения качества обработки, каждая из оправочных головок выполнена в виде расположенных соосно наружного и внутреннего шпинделей с планшайбами, установленных с возможностью осевого пере мещения друг относительно друга, причем планшайбы.соединены между собой, по крайней мере, одним кулисным механизмом, а накатные ролики установлены на кр11вошипах кулисного механизма и подпружинены относительно их. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 427863. кл. В 28 В 11/16, 1970.

2.Авторское свидетельство СССР № 149338, кл. В 28 В 21/06,

1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для оправки керамическихТРуб | 1978 |

|

SU812586A2 |

| Станок для обработки сферических поверхностей оптических деталей | 1985 |

|

SU1281380A1 |

| Станок для оправки керамических раструбных труб | 1961 |

|

SU149338A1 |

| Станок для обработки концов труб | 1988 |

|

SU1576242A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1994 |

|

RU2082602C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

W

29

L

26

гв

74В89Э

31

IS

Авторы

Даты

1980-07-05—Публикация

1977-05-20—Подача