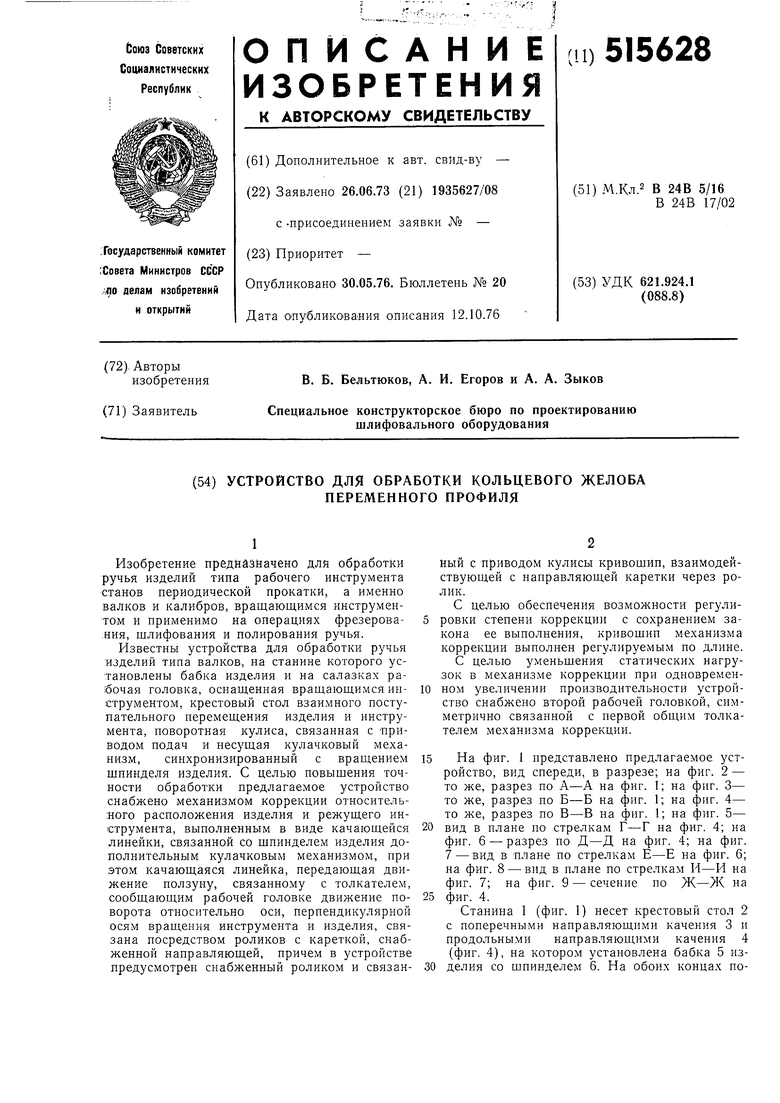

следнего закреплены держатели 7 с подлелощими обработке изделиями 8.

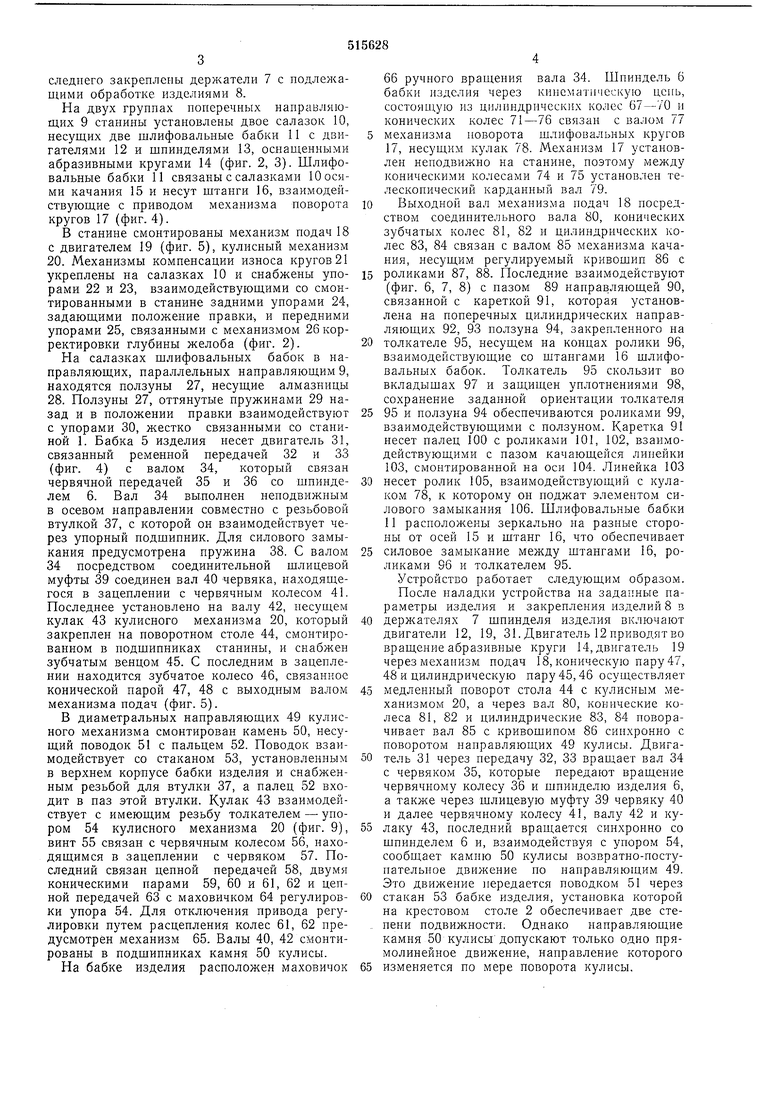

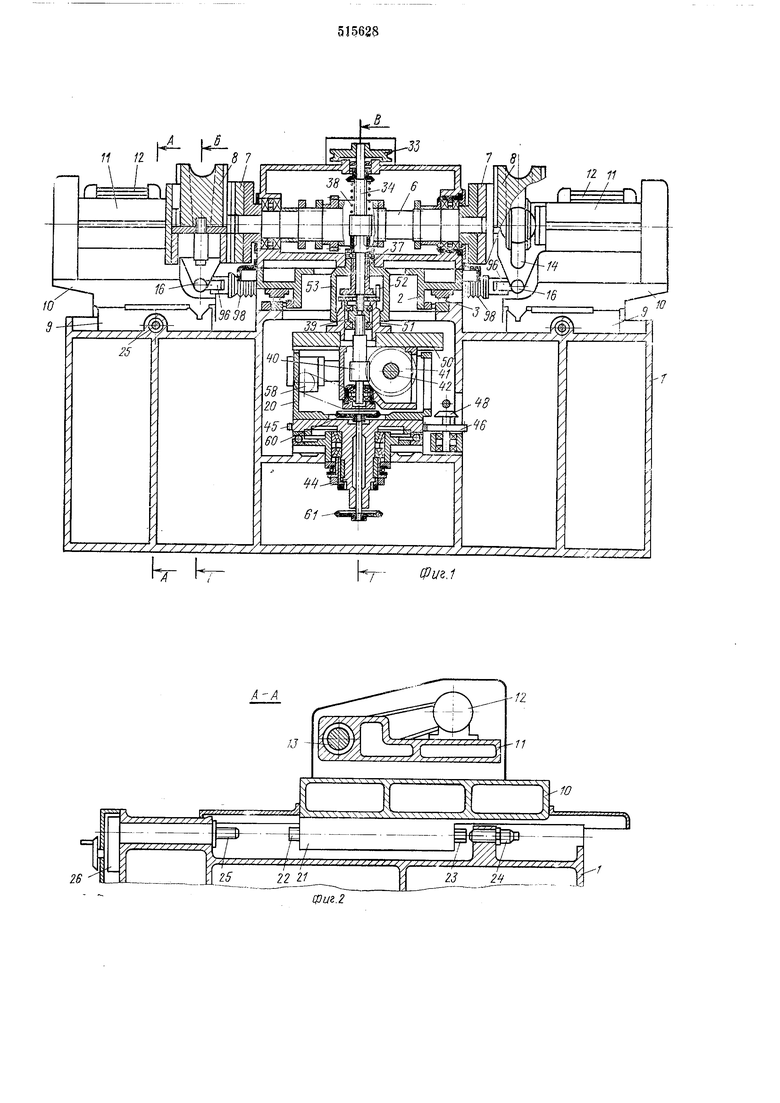

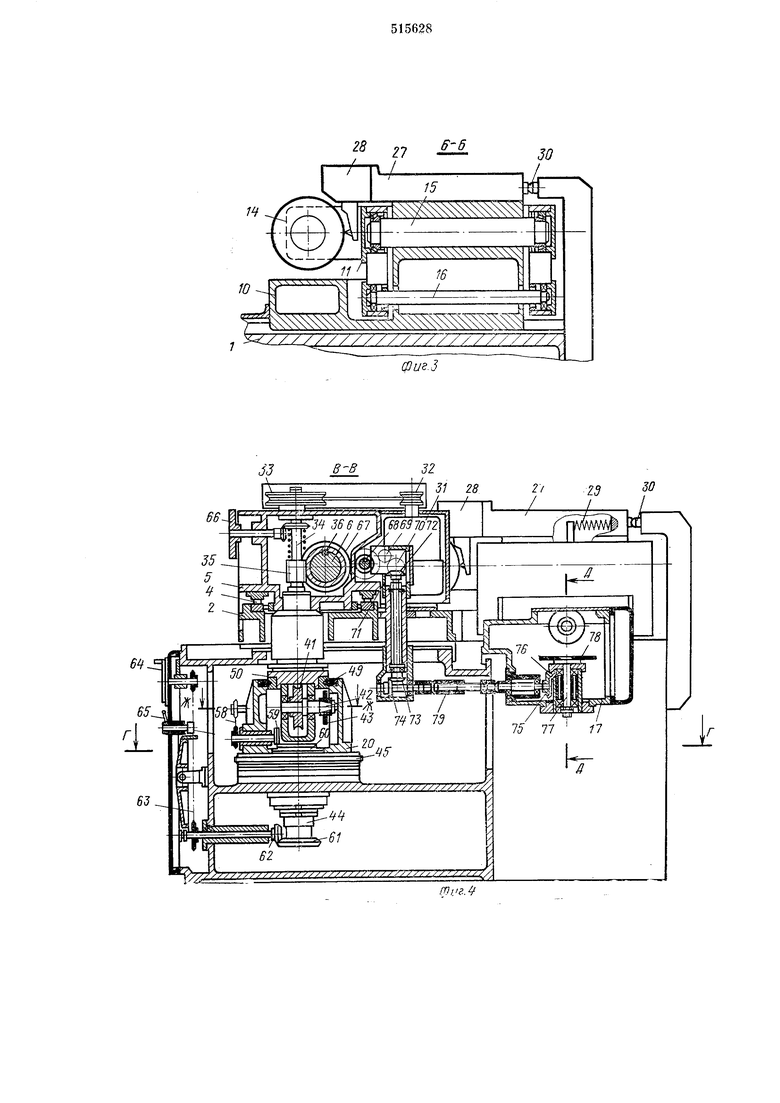

На двух группах поперечных направляющих 9 станины установлены двое салазок 10, несущих две шлифовальные бабки 11 с двигателями 12 и шпинделями 13, оснащенными абразивными кругами 14 (фиг. 2, 3). Шлифовальные бабки 11 связаны с салазками 10 осями качания 15 и несут штанги 16, взаимодействующие с приводом механизма поворота кругов 17 (фиг. 4).

В станине смонтированы механизм подач 18 с двигателем 19 (фиг. 5), кулисный механизм 20. Механизмы компенсации износа кругов 21 укреплены на салазках 10 и снабжены упорами 22 и 23, взаимодействующими со смонтированными в станине задними упорами 24, задающими положение правки-, и передними упорами 25, связанными с механизмом 26 корректировки глубины желоба (фиг. 2).

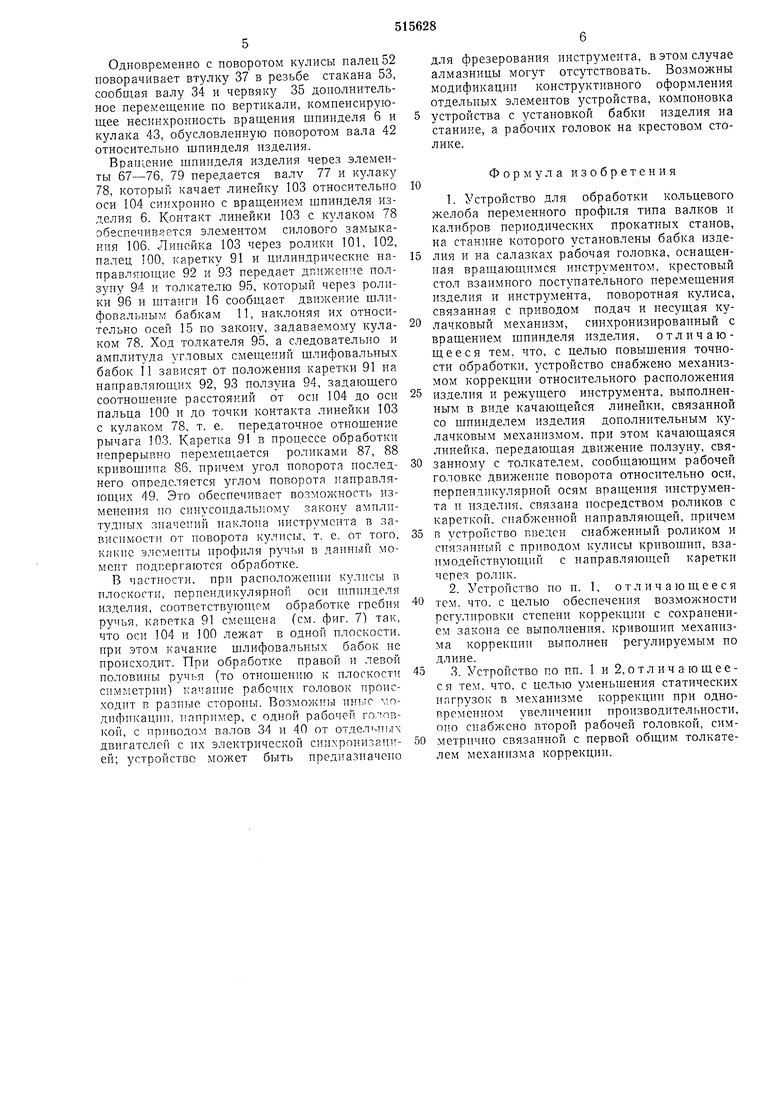

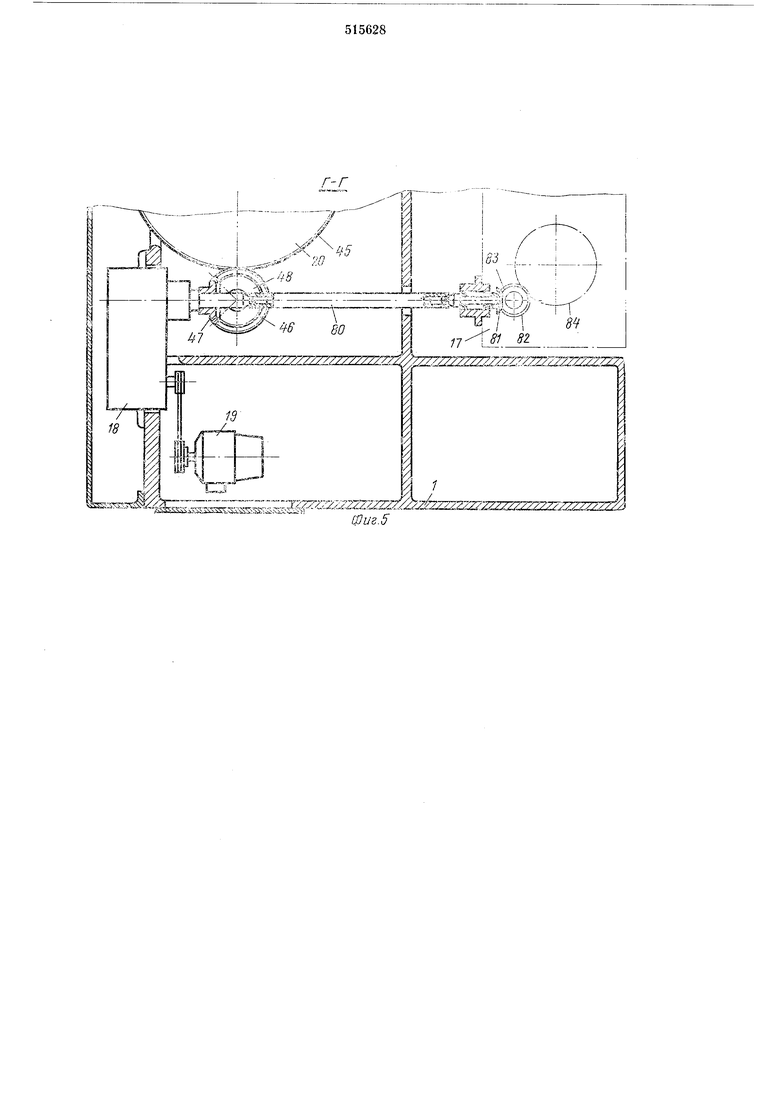

На салазках шлифовальных бабок в направляющих, параллельных направляющим 9, находятся ползуны 27, несущие алмазницы 28. Ползуны 27, оттянутые пружинами 29 назад и в положении правки взаимодействуют с упорами 30, жестко связанными со станиной 1. Бабка 5 изделия несет двигатель 31, связанный ременной передачей 32 и 33 (фиг. 4) с валом 34, который связан червячной передачей 35 и 36 со шпинделем 6. Вал 34 выполнен неподвижным в осевом направлении совместно с резьбовой втулкой 37, с которой он взаимодействует через упорный подшипник. Для силового замыкания предусмотрена пружина 38. С валом 34 посредством соединительной шлицевой муфты 39 соединен вал 40 червяка, находящегося в зацеплении с червячным колесом 41. Последнее установлено на валу 42, несущем кулак 43 кулисного механизма 20, который закреплен на поворотном столе 44, смонтированном в подшипниках станины, и снабжен зубчатым венцом 45. С последним в зацеплении находится зубчатое колесо 46, связанное конической парой 47, 48 с выходным валом механизма подач (фиг. 5).

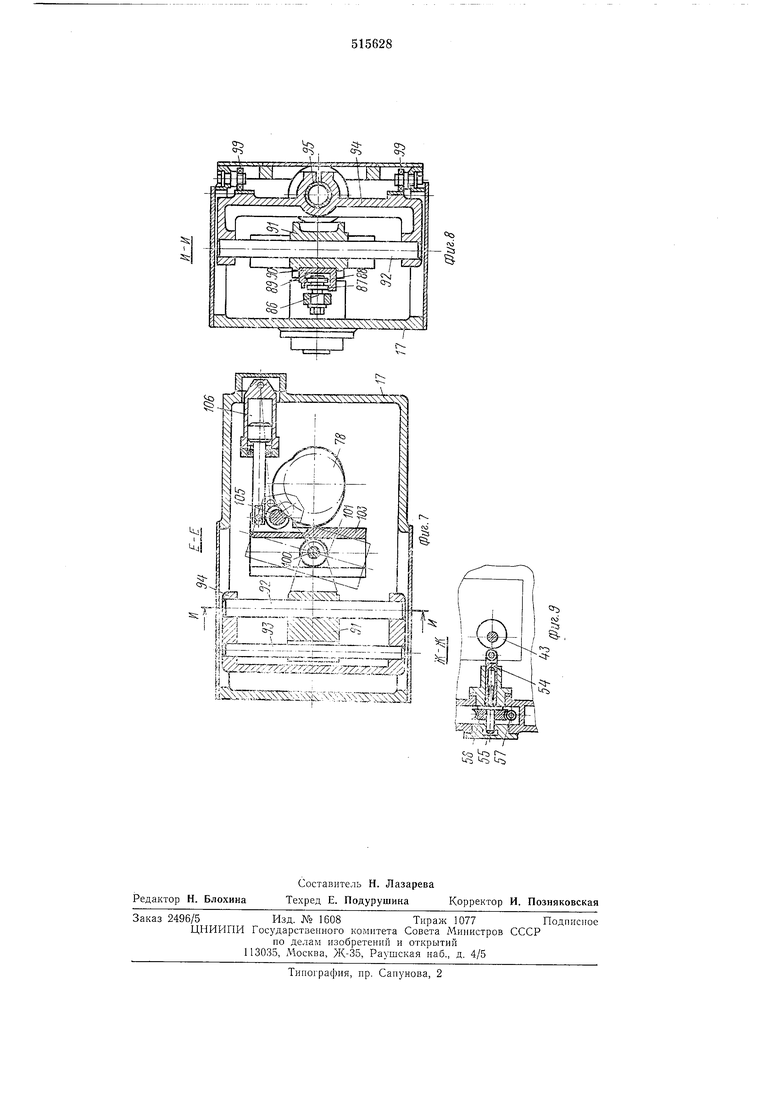

В диаметральных направляющих 49 кулисного механизма смонтирован камень 50, несущий поводок 51 с пальцем 52. Поводок взаимодействует со стаканом 53, установленным в верхнем корпусе бабки изделия и снабженным резьбой для втулки 37, а палец 52 входит в паз этой втулки. Кулак 43 взаимодействует с имеющим резьбу толкателем - упором 54 кулисного механизма 20 (фиг. 9), винт 55 связан с червячным колесом 56, находящимся в зацеплении с червяком 57. Последний связан цепной передачей 58, двумя коническими парами 59, 60 и 61, 62 и цепной передачей 63 с маховичком 64 регулировки упора 54. Для отключения привода регулировки путем расцепления колес 61, 62 предусмотрен механизм 65. Валы 40, 42 смонтированы в подшипниках камня 50 кулисы.

На бабке изделия расположен маховичок

66 ручного врашения вала 34. Шпиндель 6 бабки изделия через кинематическую цепь, состоящую из цилиндричес1 1 х колес 67-70 и конических колес 71-76 связан с валом 77 механизма поворота шлифовальных кругов 17, несущим кулак 78. Механизм 17 установлен неподвижно на станине, поэтому между коническими колесами 74 и 75 установлен телескопический карданный вал 79.

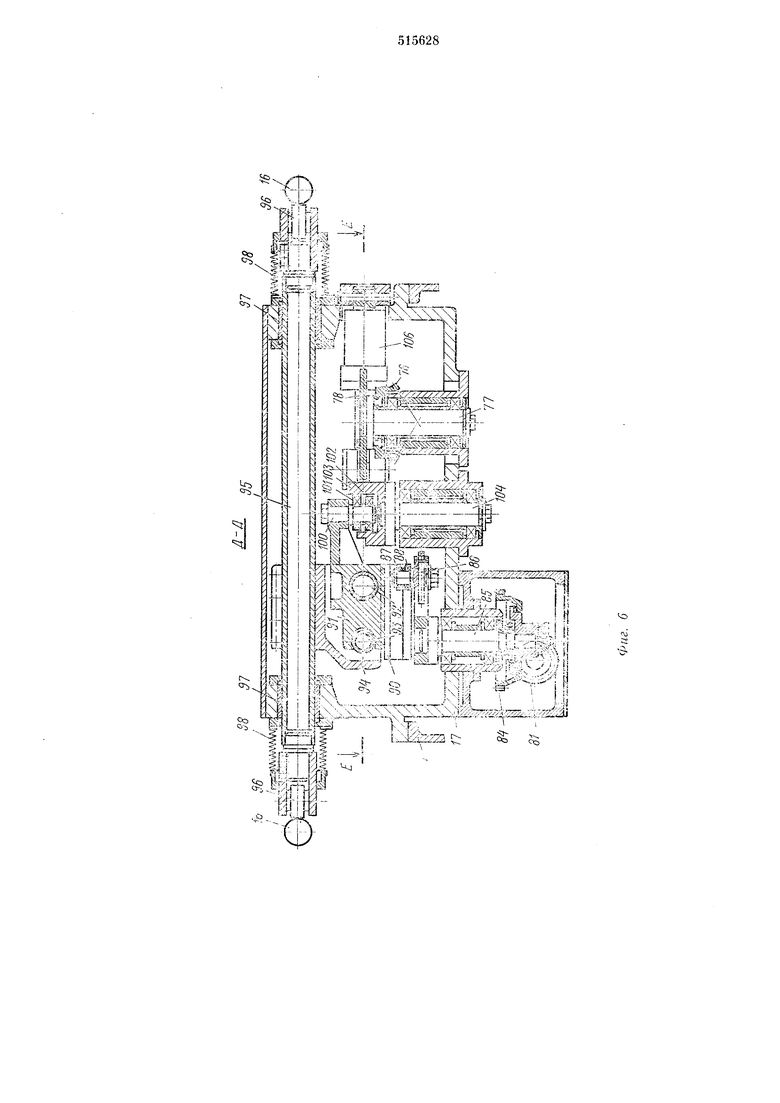

Выходной вал механизма подач 18 посредством соединительного вала 80, конических зубчатых колес 81, 82 и цилиндрических колес 83, 84 связан с валом 85 механизма качания, несущим регулируемый кривошип 86 с

роликами 87, 88. Последние взаимодействуют (фиг. 6, 7, 8) с пазом 89 направляющей 90, связанной с кареткой 91, которая установлена на поперечных цилиндрических направляющих 92, 93 ползуна 94, закрепленного на

толкателе 95, несущем на концах ролики 96, взаимодействующие со штангами 16 шлифовальных бабок. Толкатель 95 скользит во вкладышах 97 и защищен уплотнениями 98, сохранение заданной ориентации толкателя

95 и ползуна 94 обеспечиваются роликами 99, взаимодействующими с ползуном. Каретка 91 несет палец 100 с роликами 101, 102, взаимодействующими с пазом качающейся линейки 103, смонтированной на оси 104. Линейка 103

несет ролик 105, взаимодействующий с кулаком 78, к которому он поджат элементом силового замыкания 106. Шлифовальные бабки 11 расположены зеркально на разные стороны от осей 15 и штанг 16, что обеспечивает

силовое замыкание между штангами 16, роликами 96 и толкателем 95.

Устройство работает следующим образом. После наладки устройства на заданные параметры изделия и закрепления изделий 8 в

держателях 7 шпинделя изделия включают двигатели 12, 19, 31. Двигатель 12 приводят во вращение абразивные круги 14, двигатель 19 через механизм подач 18, коническую пару 47, 48 и цилиндрическую пару 45,46 осуществляет

медленный поворот стола 44 с кулисным механизмом 20, а через вал 80, конические колеса 81, 82 и цилиндрические 83, 84 поворачивает вал 85 с кривошипом 86 синхронно с поворотом направляющих 49 кулисы. Двигатель 31 через передачу 32, 33 вращает вал 34 с червяком 35, которые передают вращение червячному колесу 36 и шпинделю изделия 6, а также через шлицевую муфту 39 червяку 40 и далее червячному колесу 41, валу 42 и кулаку 43, последний вращается синхронно со шпинделем 6 и, взаимодействуя с упором 54, сообп:,ает камню 50 кулисы возвратно-поступательное движение по направляющим 49. Это движение передается поводком 51 через

стакан 53 бабке изделия, установка которой на крестовом столе 2 обеспечивает две степени подвижности. Однако направляющие камня 50 кулисы допускают только одно прямолинейное движение, направление которого

изменяется по мере поворота кулисы.

Одновременно с поворотом кулисы палец 52 поворачивает втулку 37 в резьбе стакана 53, coo6DJ,aH валу 34 и червяку 35 дополнительное перемещение по вертикали, компенсирующее несинхронность вращения щпинделя 6 и кулака 43, обусловленную поворотом вала 42 относительно шпинделя изделия.

щпинделя изделия через элементы 67-76, 79 передается валу 77 и кулаку 78, который качает линейку 103 относительно оси 104 синхронно с вращением щпипделя изделия 6. Контакт линейки 103 с кулаком 78 обеспечивается элементом силового замыкания 106. Линейка 103 через ролики 101, 102, палец 100, каретку 91 и цилиндрические направляющие 92 и 93 передает движение ползуну 94 и толкателю 95, который через ролики 96 и штанги 16 сообщает движение шлифовальным бабкам 11, наклоняя их относительно осей 15 по закону, задаваемому кулаком 78. Ход толкателя 95, а следовательно и амплитуда угловых смещений шлифовальных бабок 11 зависят от положения каретки 91 на направляющих 92, 93 ползуна 94, задающего соотношение расстояний от оси 104 до оси пальца 100 и до точки контакта линейки 103 с кулаком 78, т. е. передаточное отношение рычага 103. Каретка 91 в процессе обработки непрерывно перемещается роликами 87, 88 кривощипа 86, причем угол поворота последнего определяется углом поворота иаправляющих 49. Это обеспечивает возможность изменения по синусоидальному закону амплитудных значений наклона инструмента в зависимости от поворота кулисы, т. е. от того, какие элементы профиля ручья в данный мометгг подвергаются обработке.

В частности, при расположении кулисы в плоскости, перпендикулярной оси пшинделя изделия, соответствующем обработке гребня ручья, капетка 91 смещена (см. фиг. 7) так, что оси 104 и 100 лежат в одной плоскости, при этом качание щлифовальных бабок не происходит. При обработке правой и левой половины ручья (то отношению к плоскости симметрии) качание рабочих головок происходит в разные стороны. Возможны иные модификацип, например, с одной рабочей ro.vnnкой, с приводом валов 34 и 40 от отдельтн.тч двигателей с их электрической синхронизацией; устройство может быть предиазначепо

для фрезерования инструмента, в этом случае алмазницы могут отсутствовать. Возможны модификации конструктивного оформления отдельных элементов устройства, компоновка устройства с установкой бабки изделия на станике, а рабочих головок на крестовом столике.

Формула изобретения

10

1. Устройство для обработки кольцевого желоба переменного профиля типа валков и калибров периодических прокатных станов, на станине которого установлены бабка издеЛИЯ и на салазках рабочая головка, оснащенная вращающимся инструментом, крестовый стол взаимного поступательного перемещения изделия и инструмента, поворотная кулиса, связанная с приводом подач и несущая кулачковый механизм, синхронизированный с вращением шпинделя изделия, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено механизмом коррекции относительного располол-сения

изделия и режущего инструмента, выполненным в виде качающейся линейки, связанной со щнинделем изделия дополнительным кулачковым механизмом, при этом качающаяся линейка, передающая движение ползуну, связанному с толкателем, сообщающим рабочей головке движение поворота относительно оси, перпендикулярной осям вращения инструмента и изделия, связана посредством роликов с кареткой, снабженной нанравляющей, нричем

в устройство введен снабженный роликом и снязанный с приводом кулисы кривошип, взаимодействующий с направляюнхей каретки через ролик.

2. Устройство но н. 1, отличающееся

тем. что, с целью обеспечения возможности регулировки стеиени коррекции с сохранением закона ее вынолнеция, кривощип механизма коррекции выполпец регулируемым по длине.

3. Устройство по нп. 1 и 2, о т л ич а ю щеес я тем, что, с целью уменьшения статических нагрузок в механизме коррекции при одцопременном увелнчении производительности, оно снабжено второй рабочей головкой, симметримио связанной с первой общим толкателем механнзма коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1982 |

|

SU1145917A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1970 |

|

SU268932A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА РАрОЧрГО ИНСТРУМЕНТА | 1973 |

|

SU384657A1 |

14

/V У ////////// sK5TSj; Фиг.5 Z722ZZ2.2ZZ 2ZZZZ2ZZ2.

so

||ф, |..r f F52Z2

l|

ч uNi--.. i I i Q-N

4-Й--г1 Й2;Щ И t rivTsi;-.;:

Г|hi ( Z--:: -

Й . J 3 ; iftpH il

c г |fM 3-riV,i..

}L4|lpj bf

Ь rtSSSip-H h

|1Ьж:11п1-:: г1

j i;

-feirap

; - -Tl i

(J.

o

5

Co

Авторы

Даты

1976-05-30—Публикация

1973-06-26—Подача