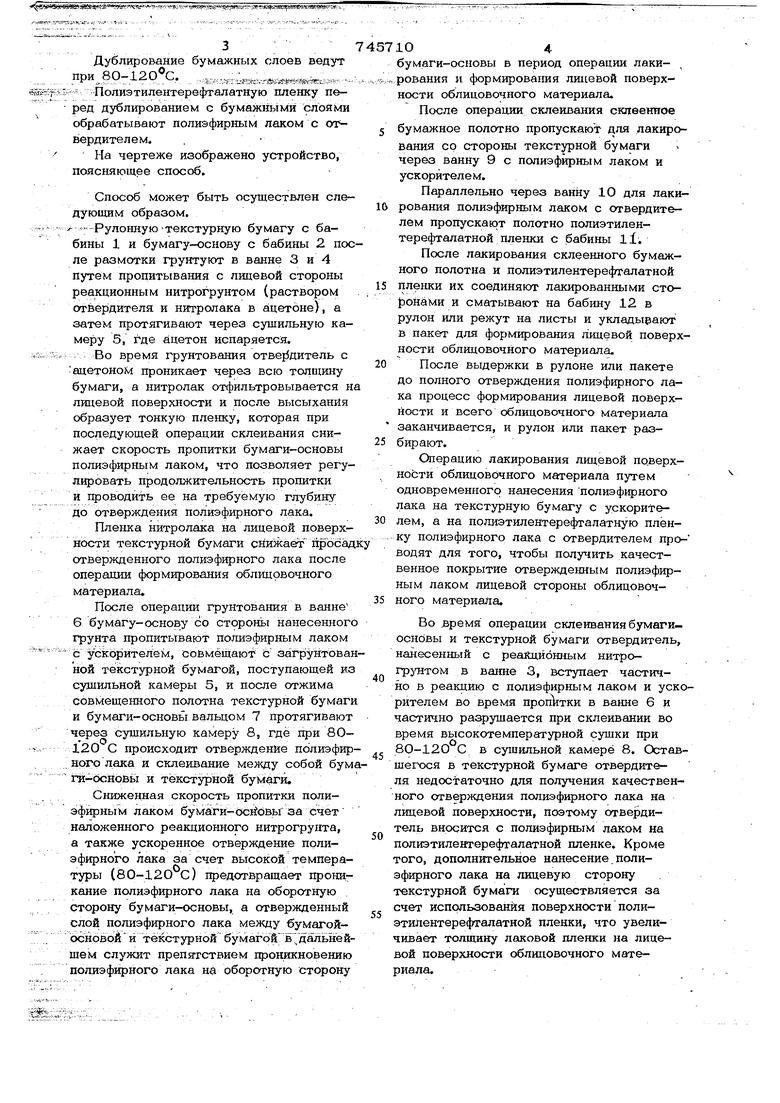

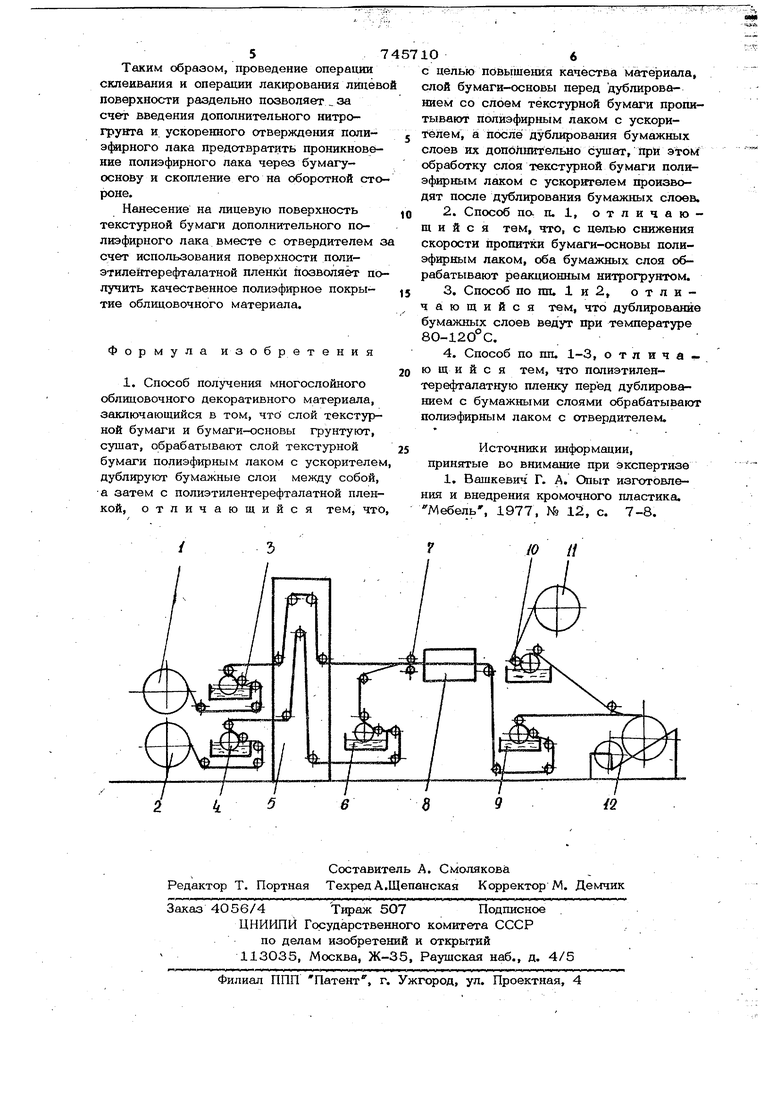

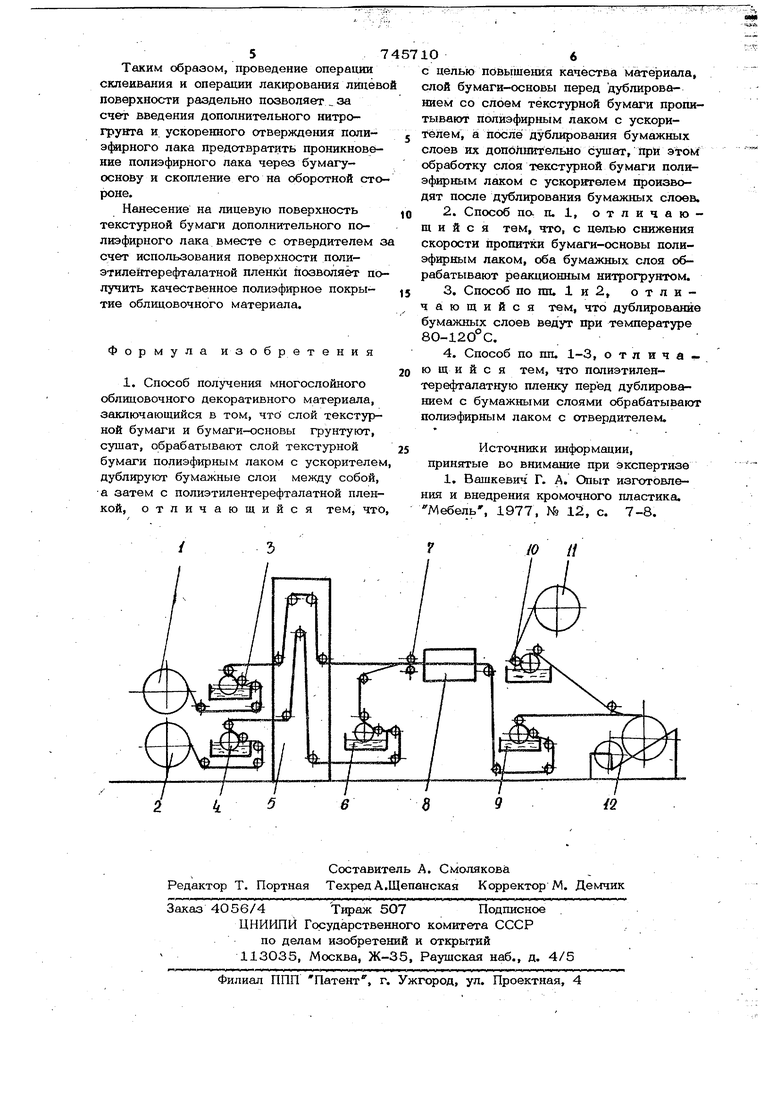

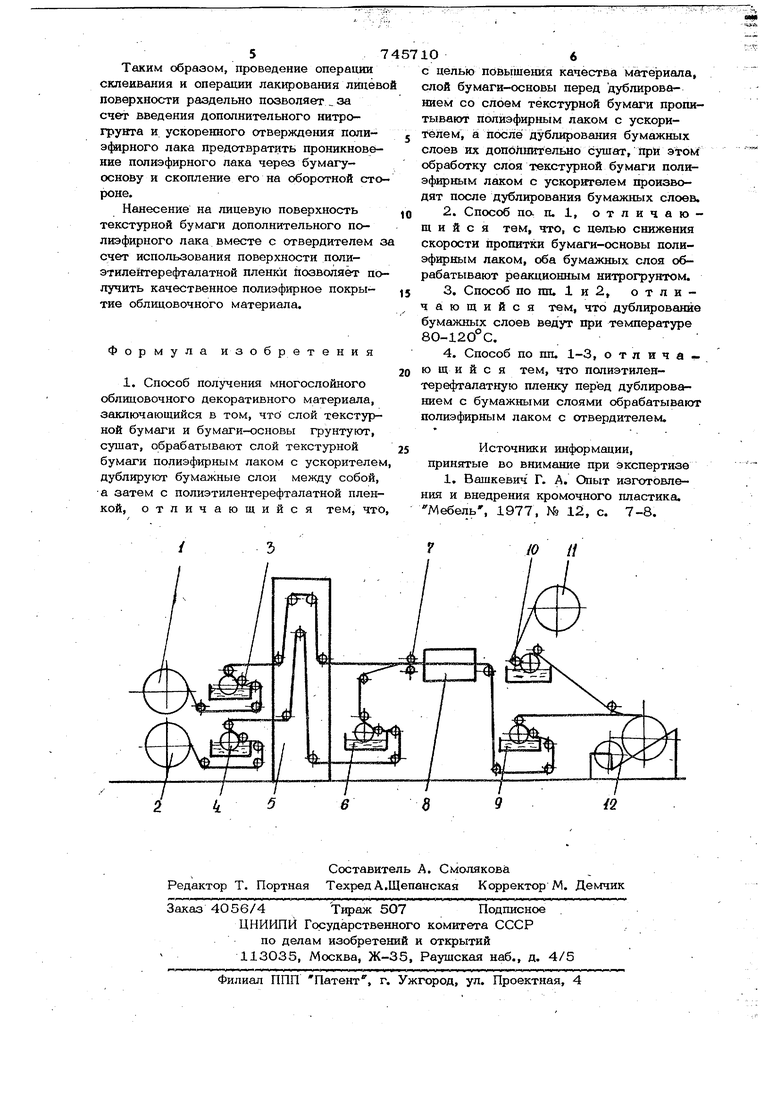

Дублирование бумажных слоев ведут при 80-120% :, ,...„, - Полиэтилентерефталатную пленку перед дублированием с бумажными слоями обрабатывают полиэфирным лаком с огс вердителем. . На чертеже изображено устройство, поясняющее способ. Способ может быть осуществлен следующим образом. «-Рулонную-текстурную бумагу с бабины 1 и бумагу-основу с бабины 2 пос ле размотки грунтуют в ванне 3 и 4 путем пропитывания с лицевой стороны реакционным нктрогрунтом (раствором отвердителя; и нитролака в ацетоне), а затем протягивают через сушильную камеру 5, где ацетон испаряется. Во время грунтования отвер дитель с ацетоном проникает через всю толщину бумаги, а нитролак отфильтровывается н лицевой поверхности и после высыхания образует тонкую пленку, которая при последующей операции склеивания снижает скорость пропитки бумаги-основы полиэфирным лаком, что позволяет регулировать продолжительность пропитки и проводить ее на требуемую глубину до отверждения полиэфирного лака. Пленка нитролака на лицевой поверхности текстурной бумаги снижает просад отвер кденного полиэфирного лака после операции формирования облицовочного материала. После операции грунтования в ванне 6 бумагу-основу со сторонь нанесенного грунта пропитывают полиэфирным лаком с ускорителем, совмещают с загрунтован ной текстурной бумагой, поступающей из сушильной камеры 5, и после отжима совмещенного полотна текстурной бумаги и бумаги-основы вальцом 7 протягивают через сушильную камеру 8, где при 80- 120 С происходит отверждение полиэфир , коголака и склеивание мелоду собой бум П1-С)СНовы и текстурной бумаги. Сниженная скорость пропитки полиэфирным лаком бумаги-Осйбвыза счет наложенного реакциоиюго нитрогрунта, а также ускоренное отверждение полиэфирного лака за счет высокой температуры (80-120 с) предотвращает проникание полиэфирного лака на оборотную сторону бумаги-основы, а отвержденный слой полиэфирного лака между бумагойосновой и текстурной бумагой д ал ьнейшем служит препятствием проникновению полиэфирного лака на оборотную сторону 104 бумаги-основы в период операции лакирования и формирования лицевой поверхности облицовочного материала. После операции склеивания склеенное бумажное полотно пропускают для лакирования со стороны текстурной бумаги через ванну 9 с полиэф1фкым лаком и ускорителем. Параллельно через ванну 10 для лакирования полиэфирным лаком с отвердите- лем пропускают полотно полиэтилентерефталатной пленки с бабины ll. После лакирования склеенного бумажного полотна и полиэтилентерефталатной пленки их соединяют лакированными стоjDOHaMH и сматывают на бабину 12 в рулон или режут на листы и укладывают в пакет для формирования лицевой поверхности облицовочного материала. После выдержки в рулоне или пакете до полного отверждения полиэфирного лака процесс формирования лицевой поверхности и всего облицовочного материала заканчивается, и рулон или пакет разбирают. Операцию лакирования лицевой поверхности облицовочного материала путем одновременного нанесения полиэфирного лака на текстурную бумагу с ускорителем, а на полиэтилентерефталатную пленку полиэфирного лака с отвердителем проводят для того, чтобы получить качественное покрытие отвержденным полиэфирным лаком лицевой стороны облицовочного материала,. Во ремя операции склеивания бумагиосновы и текстурной бумаги отвердитель, нанесенный с реакционным нитрогрутом в ванне 3, вступает частично в реавдию с полиэфирным лаком и ускорителем во время прогштки в ванне 6 и частично разрушается при склеивании во время высокотемпературной сушки при 80-120 С в сушильной камере 8. Оставшегося в текстурной бумаге отвердителя недостаточно для получения качественного отверждения полиэфирного лака на лицевой поверхности, поэтому отвердитель вносится с полиэфирным лаком на полиэтиленгерефталатной пленке. Кроме того, дополнительное нанесение.полиэфирного лака на лицевую сторону текстурной бумаги осуществляется за счет испсжьзованйя поверхности полиэтилентерефталатной пленки, что увеличивает толщину лаковой пленки на лицевой поверхности облицовочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный материал | 1979 |

|

SU870549A1 |

| Способ получения на бумаге текстуры с имитацией пор древесины | 1988 |

|

SU1712191A1 |

| Способ изготовления декоративного рулонного материала | 1989 |

|

SU1680853A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ЗАЩИТНОЙ ПЛЕНКИ | 1991 |

|

RU2042007C1 |

| Способ получения декоративных покрытий | 1981 |

|

SU990324A1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2094871C1 |

| Способ изготовления рулонного декоративного материала | 1981 |

|

SU1040018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРЕПРЕГА | 2003 |

|

RU2250522C1 |

Авторы

Даты

1980-07-05—Публикация

1978-05-04—Подача