(54) ПОДВЕСНОЙ ГРУЗОНЕСУЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система | 1981 |

|

SU992351A1 |

| Устройство для навешивания изделий на подвесной конвейер | 1986 |

|

SU1313778A1 |

| ПОДВЕСНОЙ ГРУЗОНЕСУЩИЙ КОНВЕЙЕР | 1970 |

|

SU269005A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Подвесной конвейер | 1990 |

|

SU1728091A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1982 |

|

SU1060548A2 |

| Механизм ориентации устройства для загрузки и разгрузки стеллажа | 1985 |

|

SU1324959A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2336214C1 |

| Устройство для перегрузки изделий с подвесного грузонесущего конвейера | 1975 |

|

SU655610A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2340529C1 |

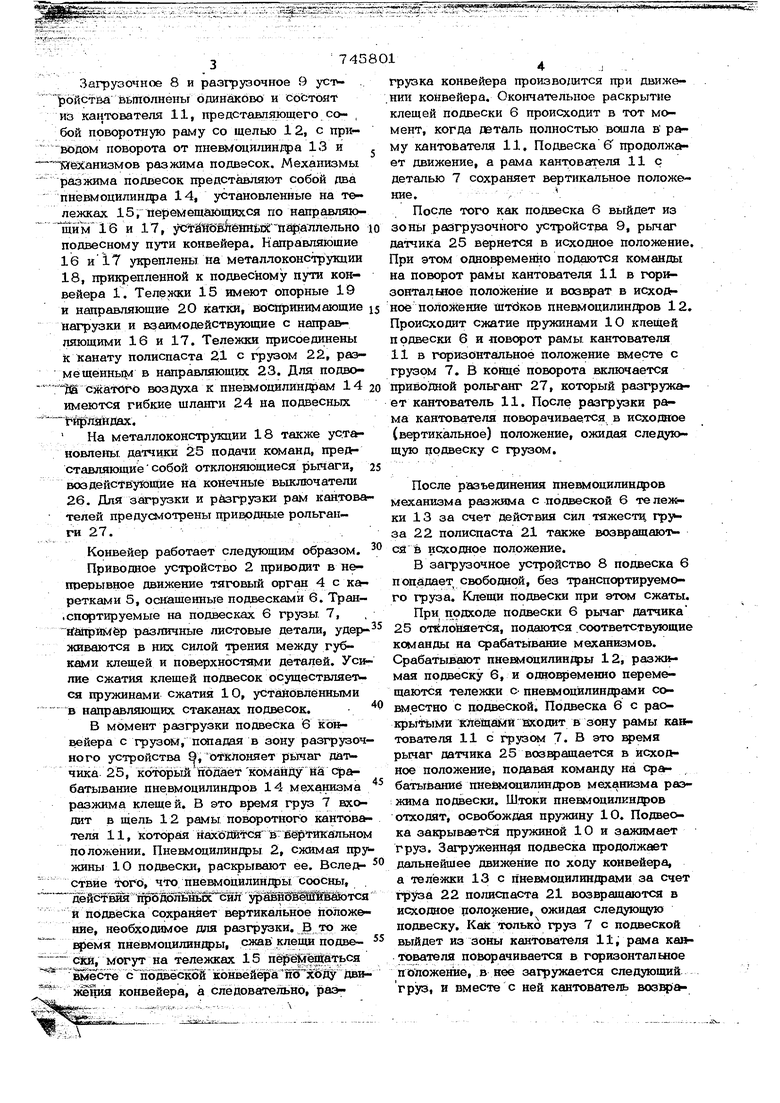

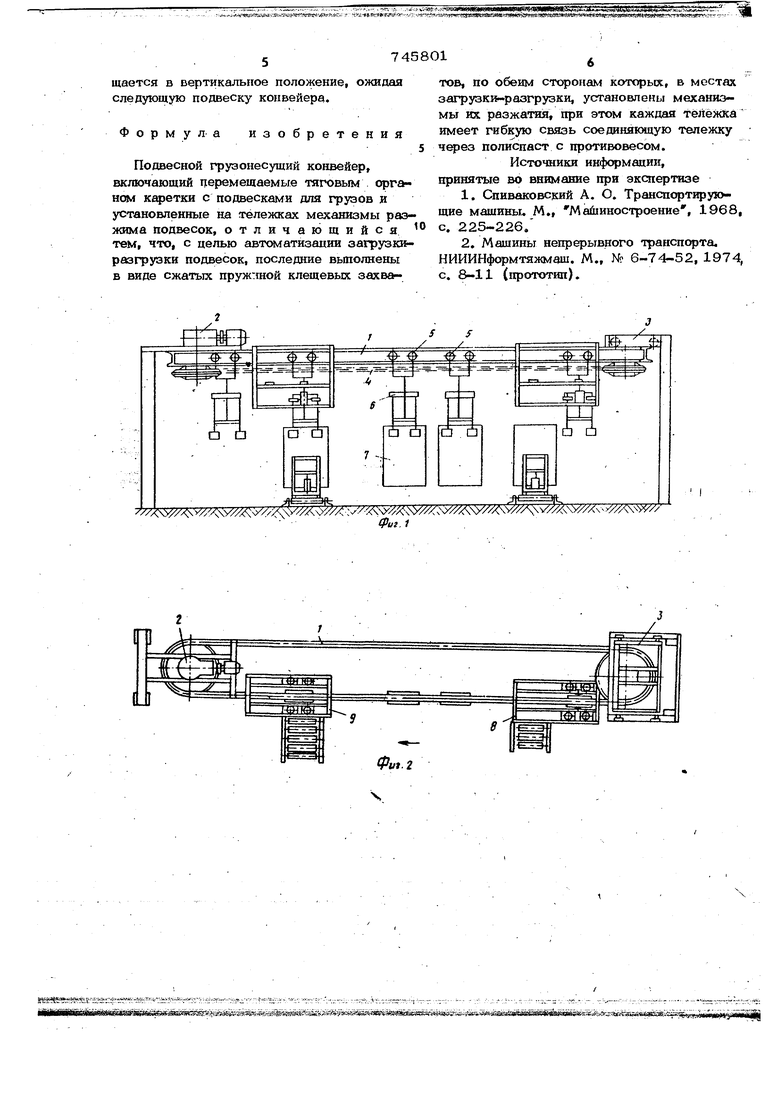

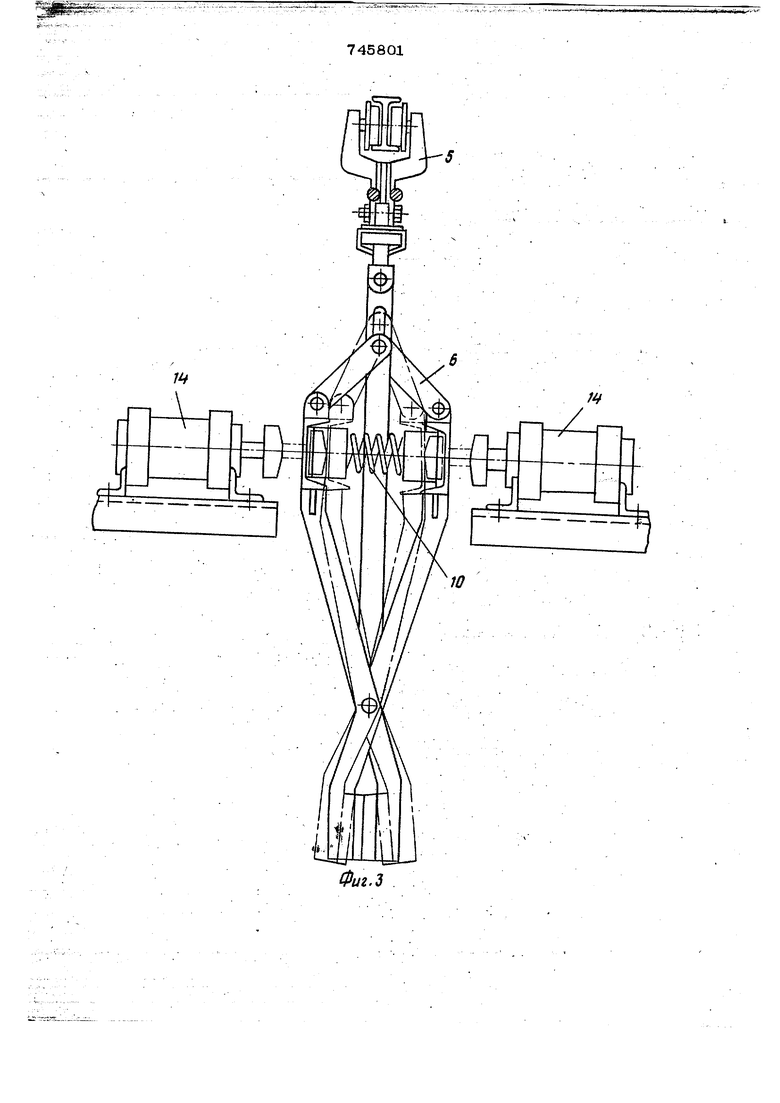

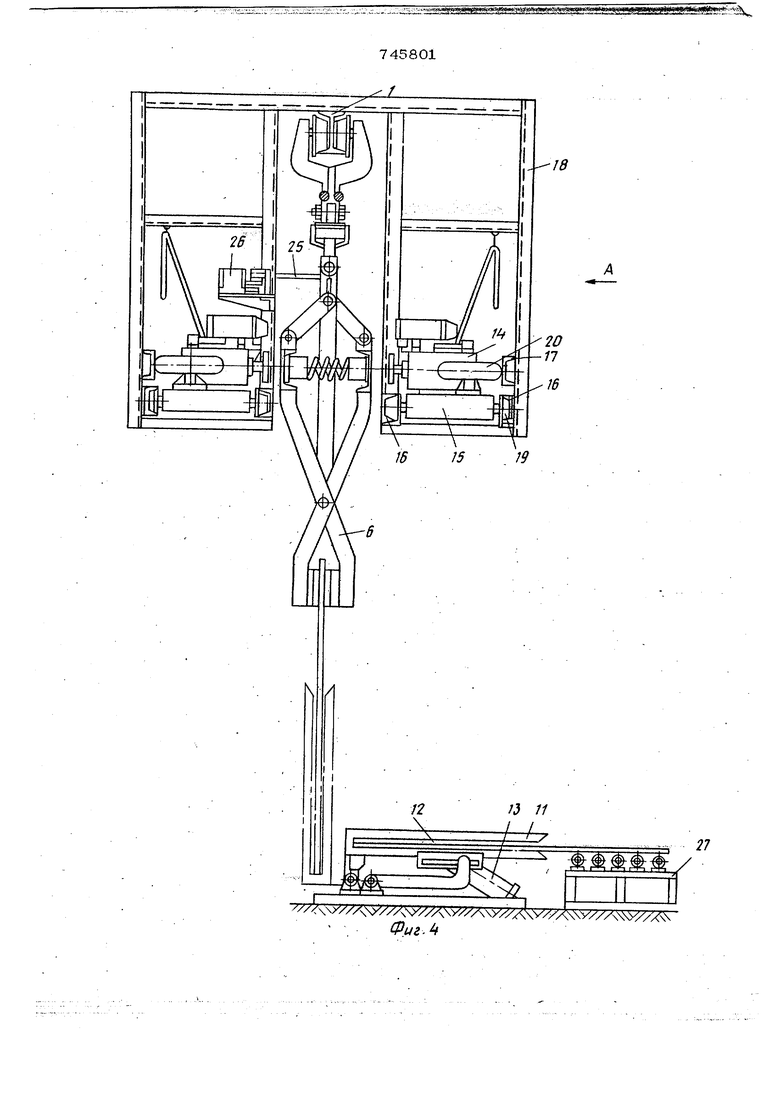

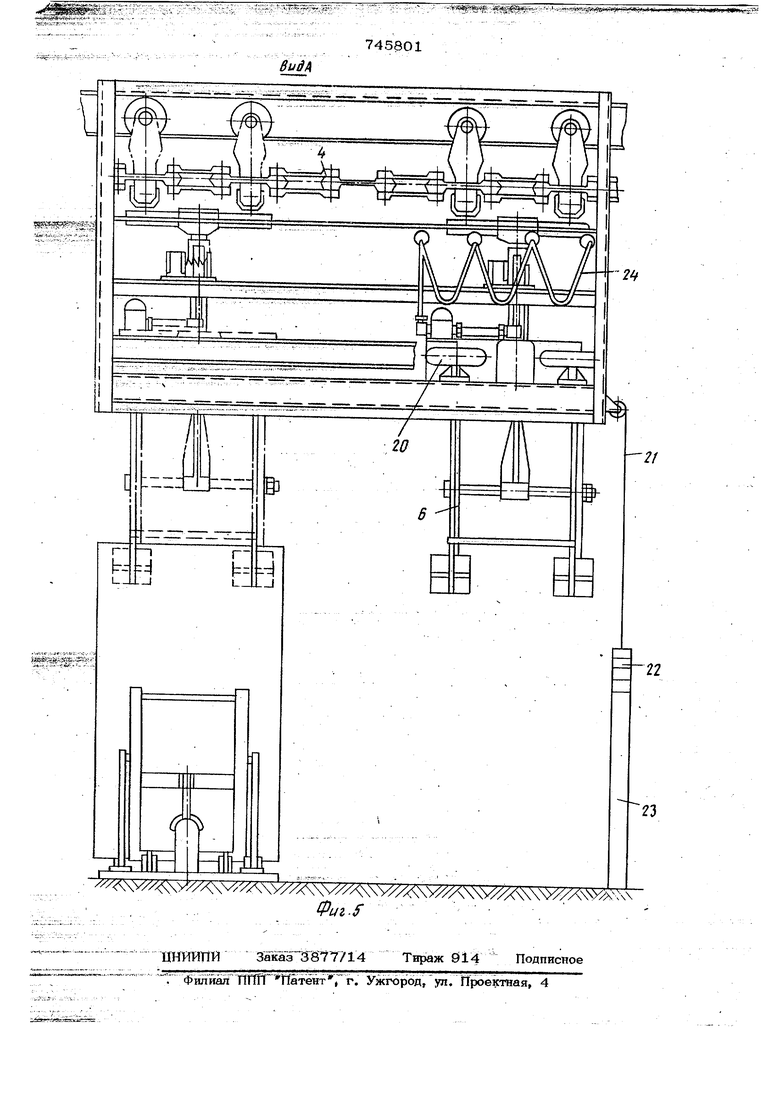

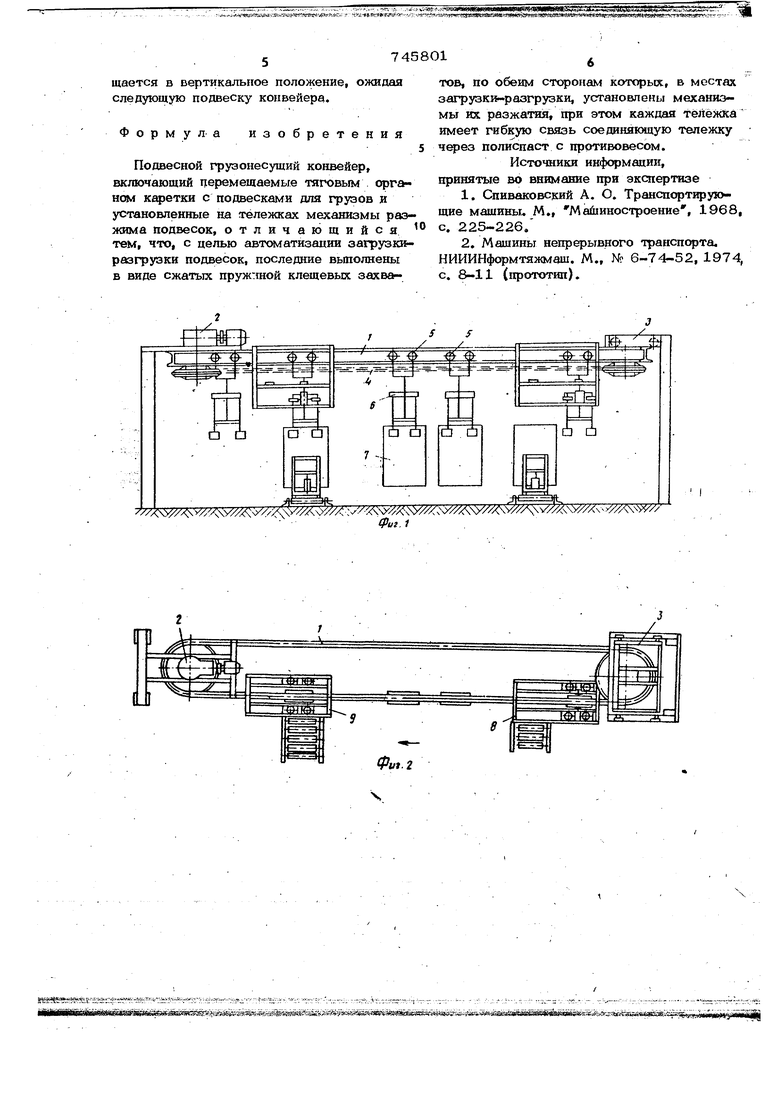

Изобретение относится к устройствам для непрерывного транспс тирования и мо же т быть испольговано в различные от pacnsaoc машиностроения. Известен подвесной грузонесущий кон вейер, включающий подвесной путь с п&ремещаемьши по нему каретаамй с подвесками и загрузочные устройства П-З. Недостатком известного конвейера является конструктивная сложность загру зочно-раагрузочных устройств. Наиболее близким к изобретешйо техни ческим решением является подвесной груз н есущий конвейер, включающий перемещаемые тяговым органсял каре-геи с поавеоками для грузов и установленные на тележ ках механизмы разжима ПОДЁЭСОК С23. Недостатком известного конвейера яв1ляется невозможность автоматической загрузк№-разгрузки подвесок. Цель изобретения - автоматизация загрузк&-разгрузки i подвесок. Поставленная цель достигается тем, то подвес ра выполнены в виде сжатых Пружиной клещевых захватов, по обеим сторонам которых, в местах загрузки- разгрузки, установлены, механизмы их разжатия, при этом каждая тёйежка нмеет гибкую связь, соединяющун тележку через полиспаст с противовесом. На фиг. i изображен предлагаемый кон вейер, ввд сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - подвеска конвейера с механизмом разжима подвесок; на фиг. 4 - загрузочно-разГрузочное устройство с механизмом разжима, на фиг. 5 - вид А фиг. 4. Конвейер состоит из подвесного пути 1, прик дного устройства 2, натяжного устройства 3, тяговотч) органа 4, кареток 5, подвесок 6 с TpaScnqpTHpyeMbiM грузом 7, загрузочного устройства 8 н разгрузочного устройства 9. Каретки 5 постоянно связаны с гибким тяговым органом 4.Подвески 6 прикреплены к кареткам и быполнены ввиде клещевых захватов, сжима&мых пруяшнами 10. Загрузочное 8 и разгрузочное 9 . ройства йьтолнены оданакоБО и состоят из кантователя 11, представляющего со- , бой поворотную раму со щелью 12, с при ВОйом поворота от пневмоцшшнгра 13 и ТИёханизмов разжима подвесок. Механизмы разжима подвесок представляют собой два пневмоцилиндра 14, установленные на тележках 15, перемещающихся по направлян 1цим 16 и 17, 5 стШШйёйнЬГ5 : йгф а71лельно подвесному пути конвейера. Направляющие 16 и 17 укреплены на металлоконструкции 18, прикрепленной к подвесному пути конвейера 1. Тележки 15 имеют опорные 19 и направляющие 20 катки, восиринимающие нагрузки и взаимодействующие с направляющими 16 и 17. Тележки присоединены к канату полиспаста 21 с грузом 22, размещенньш в направляющих 23. Для подво Ш с:жа;того воздуха к пневмоцилинфам 14 имеются гибкие щланги 24 на подвесных Тйрлйсндах, На металлоконструкции 18 также установлены. датчики 25 подачи команд, npej ставляющие собой отклоняющиеся рычаги, воздействукзише на конечные выключатели 26, Для загрузки и рйзгруз ш рам кантова телей предусмотрены приводные рольганги 27. Конвейер работает следующим образом. Приводное устройство 2 приводит в непрерывное движение тяговый орган 4 с каретками 5, оснащенные подвесками 6. Тран.спортируемые на подвесках 6 грузы 7, 1Гй11рйМёр различные листовые детали, удерживаются в них силой трения между губками клещей и поверхностями деталей. Усилие сжатия клещей подвесок осуществляет ся пружинами сжатия 10, установленными в направляющих стаканах подвесок. В момент разгрузки подвеска б ко вейера с грузом, пся1 адая в зону разгрузочного устройства 9, отклоняет рьгчаг датчика 25, который йодает команду на срабатывание пневмоцилиндров 14 механизма разжима клещей. В это время груз 7 входит в щель 12 рамы поворотного кантователя 11, которая нахбййтся в вёртикальном положении. Пневмоцилиндры 2, сжимая пружины 1О подвески, раскрывают ее. Всле ствйе того, что пнешлоцилиНдрь сооСны, дейстЩгш й оШльнШГШ ураШЗШЮШотся и подвёСка сохраняет вертикальное положение, необходимое для разгрузки. В то же Время Пневмоцилиндры, сяшв клещи подвеОКИ, могут на тележках 15 перемещаться -чг; --лал -.-/ .,,,1.-,, - .. .,...,.-, 1, вместе с подвеской конвейера по дв жеТпш конвейера, а следовательно, раз745801грузка конвейера произвогштся при движении конвейера. Окончательное раскрытие клещей подвески 6 происходит в тот момент, когда деталь полностью вощла в раму кантователя 11, Подвеска 6 продолжает движение, а рама кантователя 11с деталью 7 сохраняет вертикальное положение.- - , - - . После того как подвеска б выйдет из зоны разгрузочного устройства 9, рычаг датчика 25 вернется в исходное положение. При этом одновременно подаются командьх на поворот рамы кантователя 11 в горизонталшое положение и возврат в исходное положение штйков пневмоцилиндров 12, Происходит сжатие пружинами 10 клеЩей подвески 6 и ловорот рамы кантователя 11 в горизонтальное положение вместе с грузом 7. В конце поворота включается приводной рольганг 27, который разгружает кантователь 11. После разгрузки рама кантователя поворачивается в исходное (вертик альное) положение, ожидая следующую црдвеску с грузом, После разъединения пневмоцилинфов Механизма разжима с подвеской б телез ки 13 за счет действия сил тяжестк груза 22 полиспаста 21 также возвращают ся в исходное положение. В загрузочное устройство 8 подвеска 6 попадает свободной, без транспортируемого груза. Клещи подвески при этом сжаты. При подходе подвески б рычаг датчика 25 откло1шется, подаются .соответствующие команды на 9рабатьюание механизмов. Срабатывают пневмоцилин фы 12, разжимая подвеску 6, и одновременно перемещаются тележки с- пневмоцилиндрами совместно с подвеской. Подвеска б с раокрыТьгми клеЩаМй входит в зону рамы кантователя 11 с грузсы 7. В это время рычаг датчика 25 возвращается в исходное положение, подавая команду на срабатывание пневмоцнлиндров механизма разжима подвески. Штоки пневмоцилиндров отходят, освобождая пружину 10. Подвеока закрывается пружиной 10 и зажимает груз. Загруженн подвеска продолжает дальнейщее движение по ходу конвейера, а телё-жки 13с пнещуЮцилиндрами за счет груза 22 полиспаста 21 возвращаются в исходное , ожидая следующ5гю подвеску. Как только груз 7 с подвеской выйдет из аоны кантователя 11, рама ка тЬвателя поворачивается в горизонтальное положение, в нее загружается следующий груз, и вместе с ней кантователь возвр щается в вертикальное положение, ожидая следующую подвеску конвейера. Формула изобретения Подвесной грузонесущий конвейер. включающий перемещаемые тяговым органом каретки с подвесками для грузов и установлекные на тележках механизмы разжима подвесок, отличающийся тем, что, с целью автоматизации загрузк разгрузки подвесок, последние вьшолнены в виде сжатых пружгшой клещевых захва7458015 тов, по обеим сторонам которых, в местах загрузки-разгрузки, установлены механизмы их разжатия, при этом каждая тележка имеет гибкую связь соединяющую тележку через полиспаст с противовесом. Источники информации, принятые во внимание при экспертизе Спиваковский А. О. Транспортирую и® мащины. М., Май1иностроение, 1968, 225-226. 2. Машины непрерывного транспорта, НИИИНформтяжмаш, М., № 6-74-52, 1974, с. 8-11 (прототип).

S..) %iffWii ; itflMiiip|

.

745801

Авторы

Даты

1980-07-05—Публикация

1977-12-28—Подача