Изобретение относится к оборудованию автоматизированных складов, в частности к механизмам ориентации устройства для загрузки и разгрузки стеллажа, нреимуще- ственно элеваторного.

Цель изобретения - повышение точности ориентации.

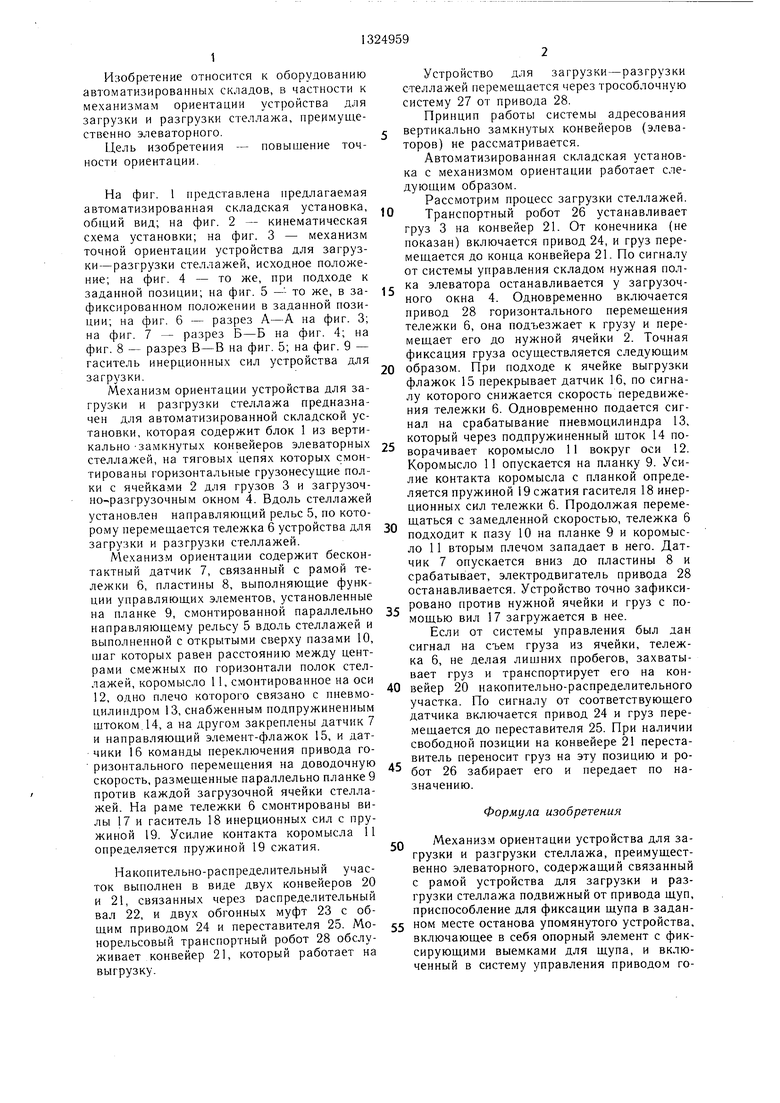

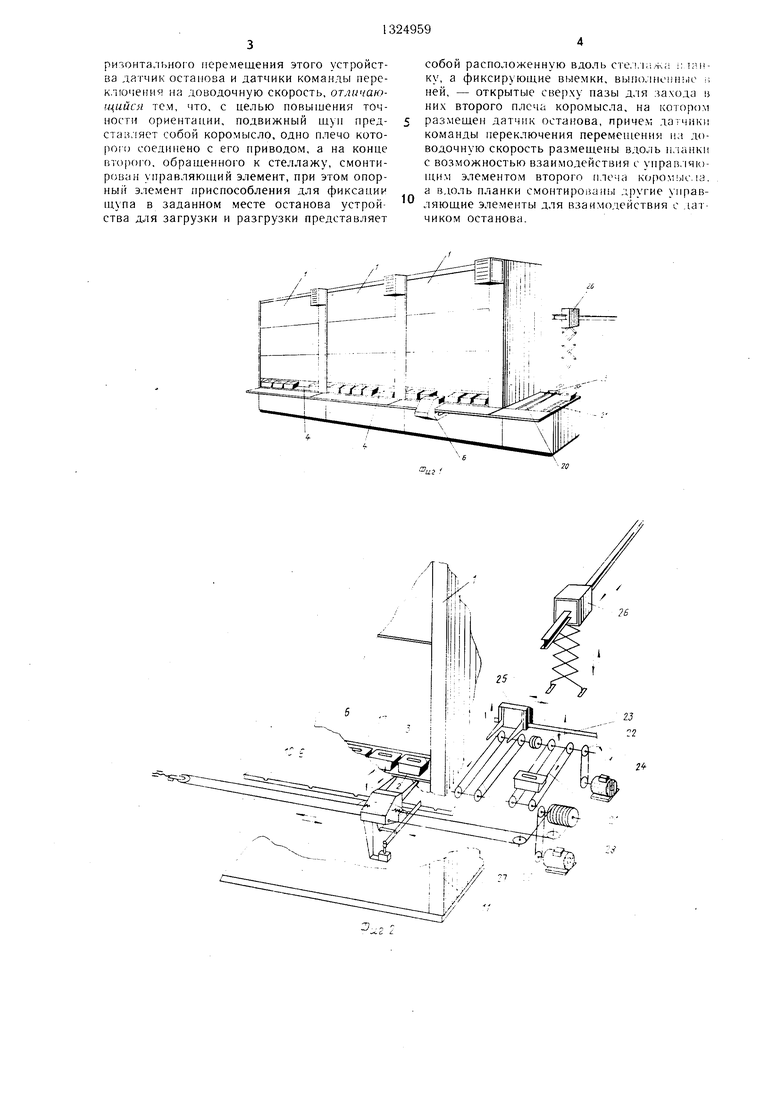

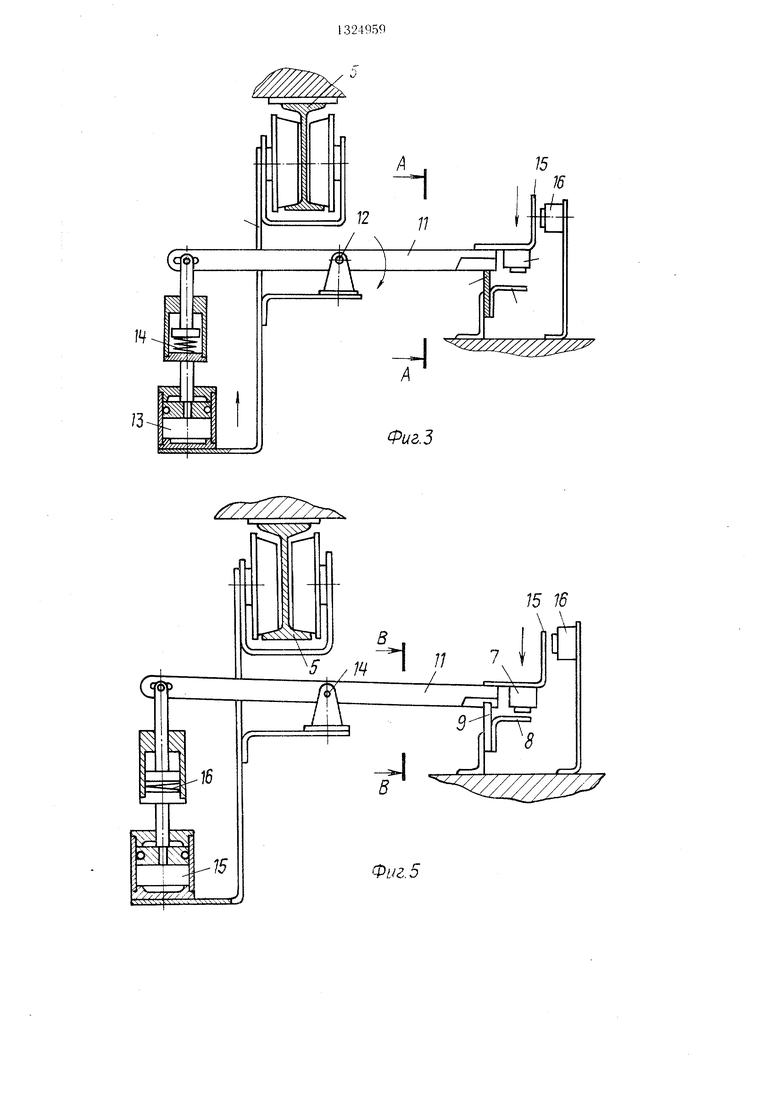

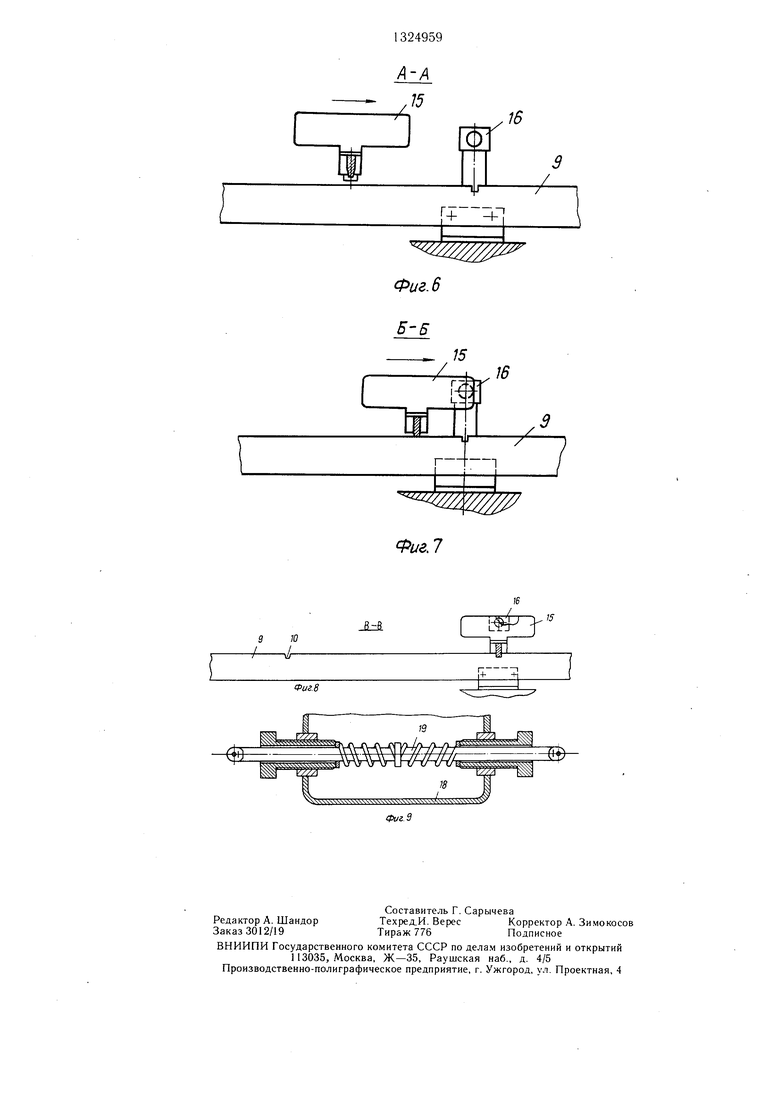

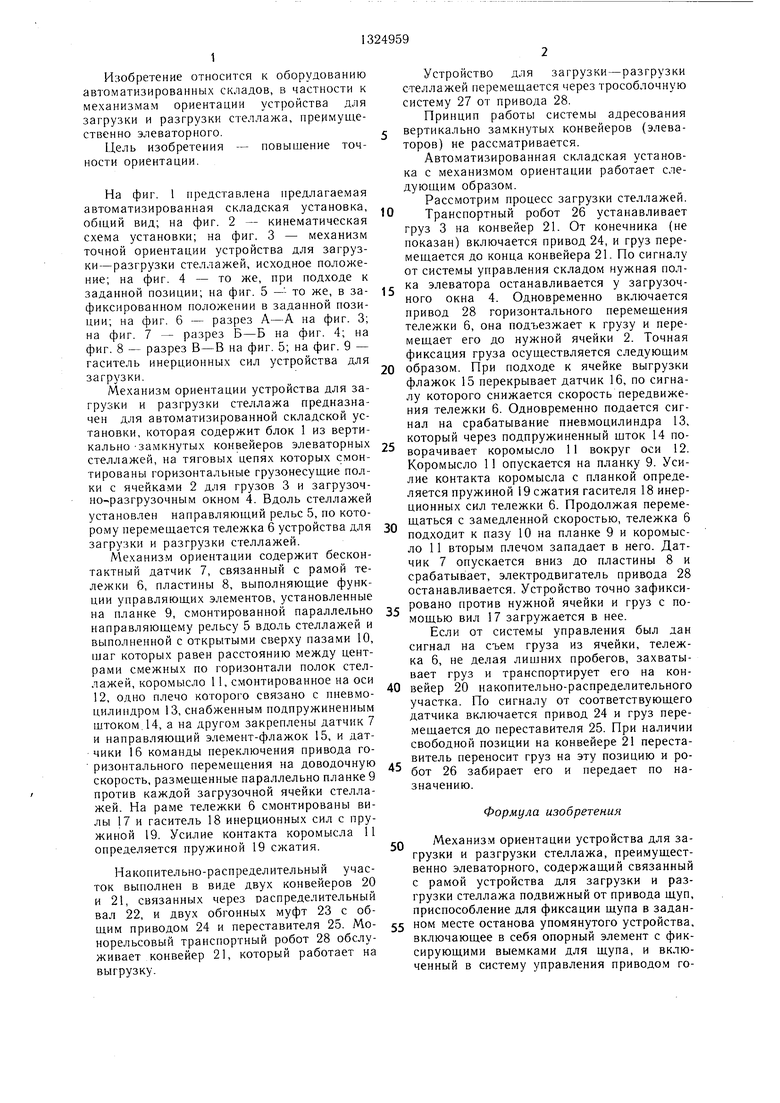

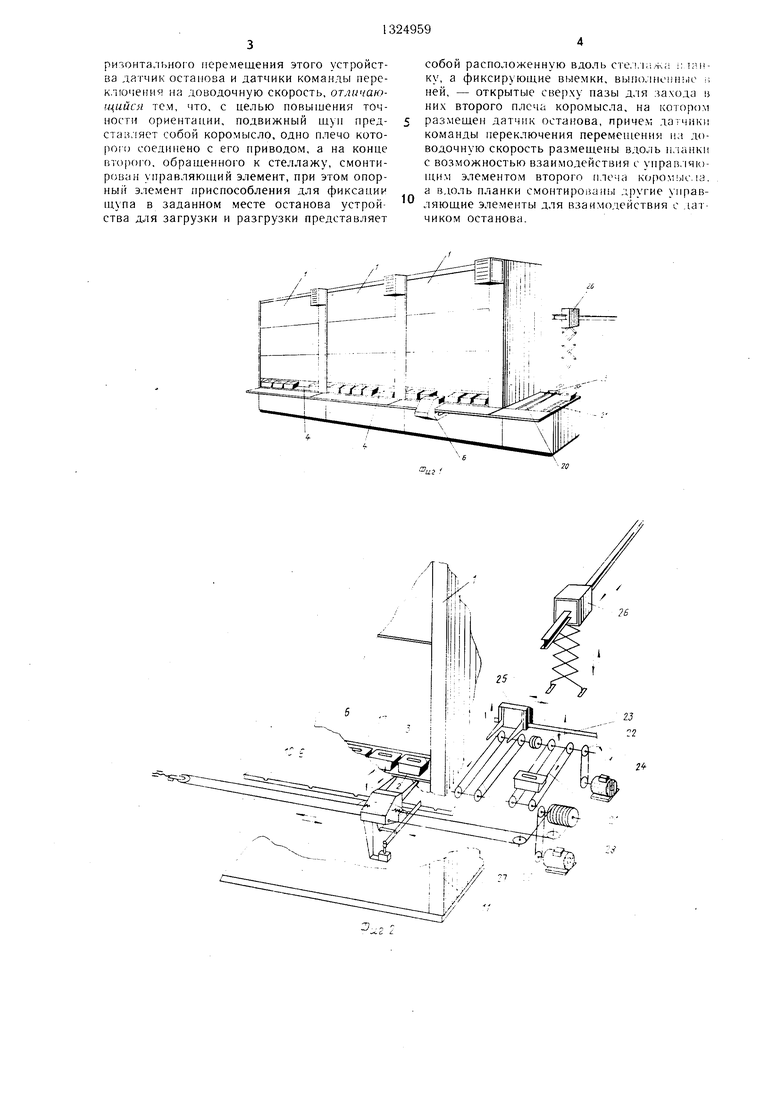

На фиг. 1 представлена предлагаемая автоматизированная складская установка, общий вид; на фиг. 2 - кинематическая схема установки; на фиг. 3 - механизм точной ориентации устройства для загрузки-разгрузки стеллажей, исходное положение; на фиг. 4 - то же, при подходе к заданной позиции; на фиг. 5 - то же, в зафиксированном положении в заданной позиции; на фиг. 6 - разрез А-А на фиг. 3; на фиг. 7 - разрез Б-Б на фиг. 4; на фиг. 8 - разрез В-В на фиг. 5; на фиг. 9 - гаситель инерционных сил устройства для загрузки.

Механизм ориентации устройства для загрузки и разгрузки стеллажа предназначен для автоматизированной складской установки, которая содержит блок 1 из вертикально -замкнутых конвейеров элеваторных стеллажей, на тяговых цепях которых смонтированы горизонтальные грузонесущие полки с ячейками 2 для грузов 3 и загрузоч- но-разгрузочным окном 4. Вдоль стеллажей установлен направляющий рельс 5, по которому перемещается тележка 6 устройства для загрузки и разгрузки стеллажей.

Механизм ориентации содержит бесконтактный датчик 7, связанный с рамой тележки 6, пластины 8, выполняющие функции управляющих элементов, установленные на планке 9, смонтированной параллельно направляющему рельсу 5 вдоль стеллажей и выполненной с открытыми сверху пазами 10, шаг которых равен расстоянию между центрами смежных по горизонтали полок стеллажей, коромысло 11, смонтированное на оси 12, одно плечо которого связано с пневмо- цилиндром 13, снабженным подпружиненным штоком. 14, а на другом закреплены датчик 7 и направляющий элемент-флажок 15, и датчики 16 команды переключения привода го- ризонтального перемен1,ения на доводочную скорость, размещенные параллельно планке 9 против каждой загрузочной ячейки стеллажей. На раме тележки 6 смонтированы вилы 17 и гаситель 18 инерционных сил с пружиной 19. Усилие контакта коромысла 11 определяется пружиной 19 сжатия.

Накопительно-распределительный участок выполнен в виде двух конвейеров 20 и 21, связанных через распределительный вал 22, и двух обгонных муфт 23 с общим приводом 24 и переставителя 25. Монорельсовый транспортный робот 28 обслуживает конвейер 21, который работает на выгрузку.

Устройство для загрузки-разгрузки с-теллажей перемещается через трособлочную систему 27 от привода 28.

Принцип работы системы адресования

вертикально замкнутых конвейеров (элеваторов) не рассматривается.

Автоматизированная складская установка с механизмом ориентации работает следующим образом.

Рассмотрим процесс загрузки стеллажей.

0 Транспортный робот 26 устанавливает груз 3 на конвейер 21. От конечника (не показан) включается привод 24, и груз перемещается до конца конвейера 21. По сигналу от системы управления складом нужная полс ка элеватора останавливается у загрузочного окна 4. Одновременно включается привод 28 горизонтального перемещения тележки 6, она подъезжает к грузу и перемещает его до нужной ячейки 2. Точная фиксация груза осуществляется следующим

0 образом. При подходе к ячейке выгрузки флажок 15 перекрывает датчик 16, по сигналу которого снижается скорость передвижения тележки 6. Одновременно подается сигнал на срабатывание пневмоцилиндра 13, который через подпружиненный щток 14 по ворачивает коромысло 11 вокруг оси 12. Коромысло 11 опускается на планку 9. Усилие контакта коромысла с планкой определяется пружиной 19 сжатия гасителя 18 инерционных сил тележки 6. Продолжая переме- щаться с замедленной скоростью, тележка 6 подходит к пазу 10 на планке 9 и коромысло 11 вторым плечом западает в него. Датчик 7 опускается вниз до пластины 8 и срабатывает, электродвигатель привода 28 останавливается. Устройство точно зафиксировано против нужной ячейки и груз с помощью вил 17 загружается в нее.

Если от системы управления был дан сигнал на съем груза из ячейки, тележка 6, не делая лишних пробегов, захватывает груз и транспортирует его на кон0 вейер 20 накопительно-распределительного участка. По сигналу от соответствующего датчика включается привод 24 и груз перемещается до переставителя 25. При наличии свободной позиции на конвейере 21 переста- витель переносит груз на эту позицию и ро бот 26 забирает его и передает по назначению.

Формула изобретения

Q Механизм ориентации устройства для загрузки и разгрузки стеллажа, преимущественно элеваторного, содержащий связанный с рамой устройства для загрузки и разгрузки стеллажа подвижный от привода щуп, приспособление для фиксации щупа в задан5 ном месте останова упомянутого устройства, включающее в себя опорный элемент с фиксирующими выемками для щупа, и включенный в систему управления приводом го5

рилонтального перемещения этого устройства датчик останова и датчики команды переключения на доводочную скорость, отличающийся те.м, что, с целью повышения точности ориентации, подвижный щуп пред- стаиляет собой коромысло, одно нлечо которого соединено с его приводом, а на конце iTopoi o, обращенного к стеллажу, смонтирован управляющий элемент, при этом опорный элемент приспособления для фиксации пхупа в заданном месте останова устройства для загрузки и разгрузки представляет

собой расположенную вдоль сте.кмлч;- ; ку, а фиксирующие выемки, выполненные i; ней, - открытые сверху пазы для захода и них второго плеча коромысла, на котором размещен датчик останова, причем датчики команды переключения перемещения ил доводочную скорость размещены вдоль н,1анки с возможностью взаимодействия с упрап. 1Я1о- щим элементом второго плеча к(). а вдоль планки смонтирован) другие управляющие элементы для взаимодействия с датчиком останова.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и разгрузки стеллажей | 1986 |

|

SU1399226A1 |

| Автоматизированный склад для хранения штучных грузов | 1978 |

|

SU745794A1 |

| Межоперационный склад цилиндричес-КиХ издЕлий | 1979 |

|

SU821327A1 |

| Устройство для поштучной выдачи грузов с гравитационного стеллажа | 1986 |

|

SU1404420A1 |

| Устройство для хранения штучных грузов | 1980 |

|

SU887366A1 |

| Кран-штабелер для длинномерных грузов | 1979 |

|

SU867818A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Автоматизированный склад | 1978 |

|

SU710874A1 |

| Устройство для загрузки гравитационных стеллажей | 1988 |

|

SU1664670A1 |

| Устройство для загрузки и разгрузки стеллажей | 1983 |

|

SU1134484A1 |

Изобретение относится к оборудованию автоматизированных складов, в частности к механизмам ориентации устройства для загрузки и разгрузки стеллажей, нреимущест- венно элеваторных. Цель изобретения - повышение надежности. Механизм ориентации устройства для загрузки и разгрузки стеллажей содержит бесконтактный датчик 7, связанный с рамой тележки 6, пластины 8, установленные на планке 9, смонтированной параллельно направляющему рельсу и выполненной с пазами, открытыми сверху, шаг которых равен расстоянию между центрами смежных по горизонтали полок стеллажей, коромысло 11, смонтированное на оси 12, одно плечо которого связано с силовым пнев- моцилиндром 13, а на другом плече закреплены датчик 7 и флажок 15, и датчики 16, размещенные параллельно планке 9 против каждой загрузочной ячейки стеллажей. При подходе к ячейке стеллажа флажок 15 перекрывает датчик 16, по сигналу которого снижается скорость передвижения тележки 6. Одновременно подается сигнал на срабатывание цилиндра 13, который поворачивает коромысло 11, и оно опускается на планку 9. Перемещаясь с замедленной скоростью, тележка 6 подходит к пазу и коромысло вторым плечом западает в него. Датчик 7 опускается до пластины 8, и привод останавливается. 9 ил. (С (Л 15 18 со ГчЭ СО О1 со Фиг.1

Щ

12/7

/ /

Т

75

16

Т

U

Щ

/3/ 77/7/

I

7

i/a,3

Фиг. 5

Фиг. 6

Фиг, 7

iz

.75

| Устройство для ориентации платформы стеллажного крана-штабелера | 1982 |

|

SU1071535A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-23—Подача