(54) СОСТАВ ДЛЯ ПРОПИТКИ СТЕКЛОТКАНИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления керамических изделий | 1975 |

|

SU590300A1 |

| Состав для пропитки стеклоткани | 1980 |

|

SU925907A1 |

| Керамическая масса | 1990 |

|

SU1724639A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1094249A1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU846531A1 |

| Состав для пропитки стеклоткани | 1982 |

|

SU1063005A1 |

| МАССА ДЛЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ | 1991 |

|

RU2043317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

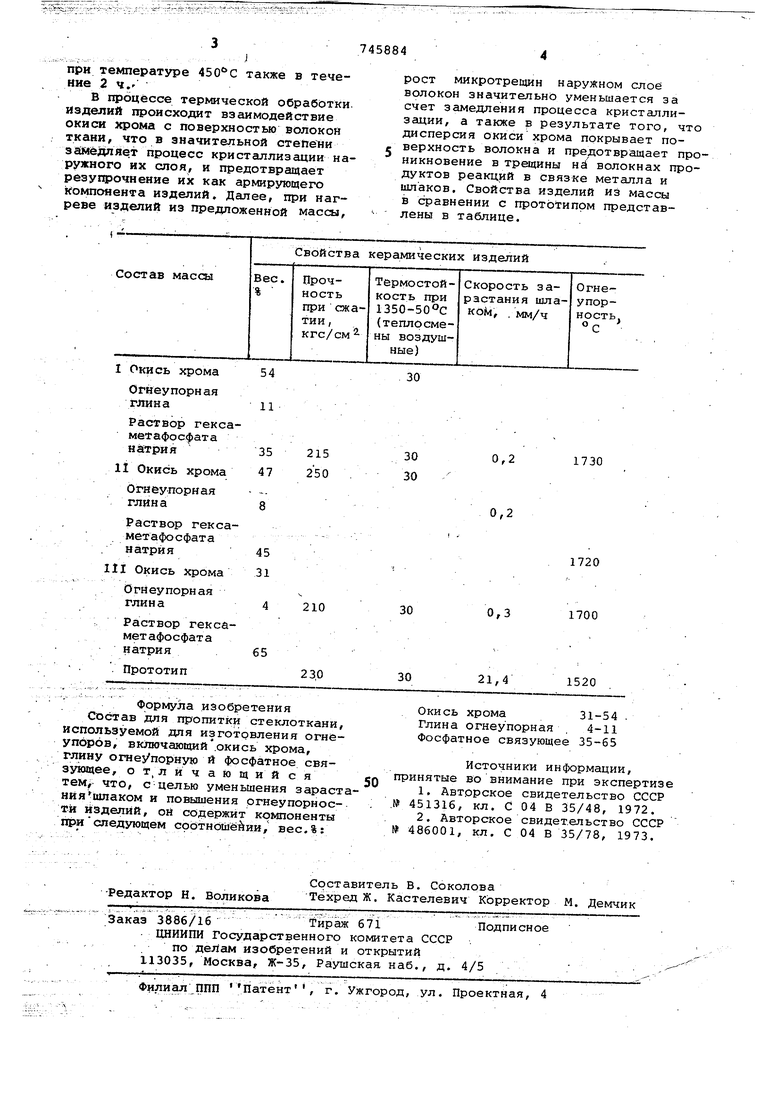

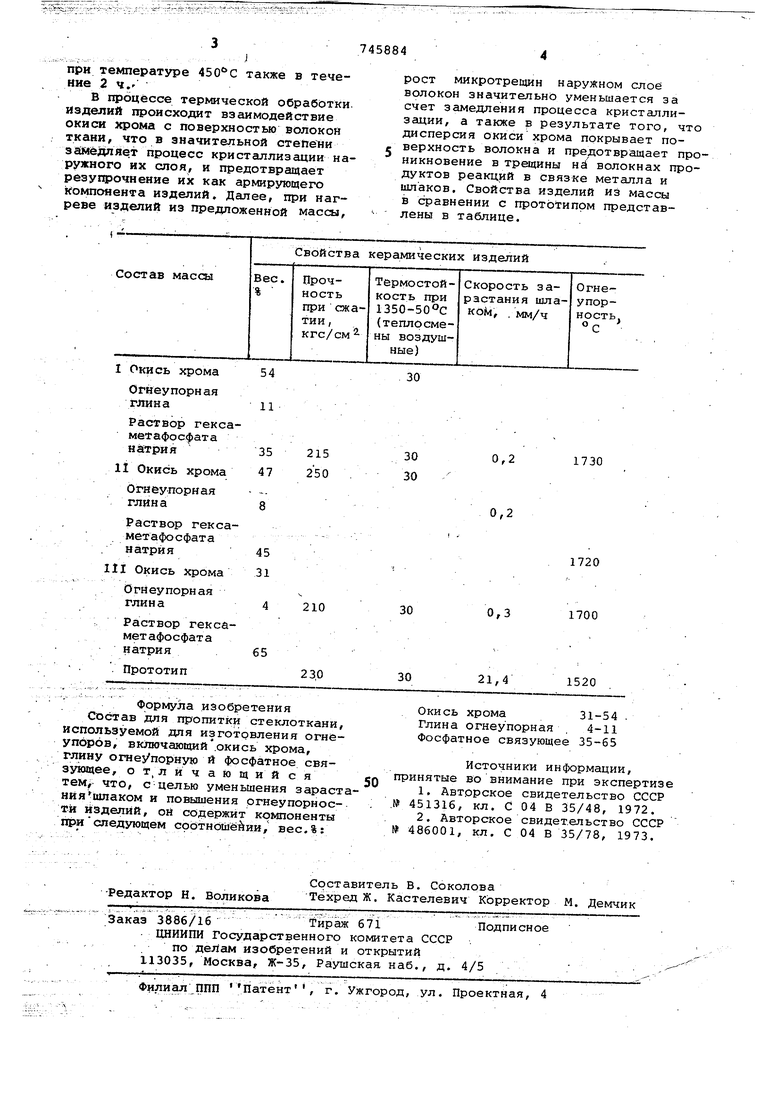

Изобретение относится к огнеупор ной промышленности, и может быть использовано в производстве изделий для разливки ал1рминиевых сплавов, в качестве элементов футеровки плавильных агрегатов и изделий, для тепловой изоляции в различных отрас лях промышленности. Известен состав для поопитки сте лоткани, включающий огнеупорный заполнитель в виде двуокиси циркония, огнеупорную глину и фосфатное связую щее 1 . Наиболее близким по технической сущности и достигаемому результату является состав для пропитки стекло ткани, включающий огнеупорный запол нитель в виде высокоглиноземистого материала, фосфатное связующее, окись хрома и огнеупорную глину 2 Недостатком изделий, получаемых из этих масс, является быстрое зарастание шлаками в контакте с алюминиевыми расплавами и недостаточно, высокая огнеупорность. Это приводит к существенному сокращению срока слу бы изделий и уменьшению времени непрерывной работы установок непрерывного литья алюминиевых сплавов между профилактическими ремонтами. Цель изобретения - уменьшение зарастания шлаком и .повышение огнеупорности изделий. Это достигается тем, что известный состав для пропитки стеклоткани, используемой для изготовления ошеупоров, включающий окись хрома, глину огнеупорную и фосфатное связующее содержит компоненты при следующем соотношении, вес.%: Окись хрома 31-54 Глина огнеупорная 4-11 Фосфатное связующее 35-65 Керамические изделия, пропитанные данным составом на основе стеклоткани , готовят следующим образом. Окись Зфома фракций менее 0,1 мм смопивают с порсяаком тонкомолртой (менее 0,02 VSM) огнеупорной глины. В полученную смесь вводят -водный раствор гексаметафосфат а натрия и массу тщательно перемешивают. Затем полученную смесь наносят слоем толщиной 0,3-1,0 мм на ленту отеклоткани или сетки шириной 50-60 мм, которую наматывают на деревянный шаблон для получения, полых Цилиндрических изделий. Полученные изделия высушивают . при Температуре в течение 2 ч, И затем подвергают термообрабортке

при температуре также в течение 2 ч.

В процессе термической обработки изделий происходит взаимодействие окиси хрома с поверхностью волокон ткаии, что в значительной степени за1Мёдляет процесс кристаллизации наружного их слоя, и предотвращает резупрочнение их как армирующего компонента изделий. Далее, при нагреве изделий из предложенной массы.

рост микротрещин наружном слое волокон значительно уменьшается за счет замедления процесса кристаллизации, а также р результате того, что дисперсия окиси хрома покрывает поверхность волокна и предотвращает проникновение в трещины ни волокнах продуктов реакций в связке металла и шлаков. Свойства изделий из массы в сравнении с прототипом представлены в таблице.

Авторы

Даты

1980-07-05—Публикация

1977-09-05—Подача