Изобретение относится к огнеупорной промышленности и может быть использовано в качестве металлопроводов для литья алюминия и его сплавов и в качестве теплоизоляции.

Целью изобретения является повышение термостойкости и стойкости к расплавам алюминия.

Введение в керамическую массу дисперсного асбеста повышаеттермо- и алюмо-: стойкость изделий к расплавам металлов. Поскольку связующий раствор обволакивает арматуру (стеклоткань) в изделии, то наличие асбеста на поверхности слоев стеклоткани повышает алюмостойкость изделий. Кроме того, использование тонкодисперсного асбеста (длина волокон менее 0,8 мм) позволяет повысить прочность и термостойкость изделий за счет хорошего сцепления керамического состава со стеклотканью. Использование более длинных волокон приведет ввиду плохого сцепления керамического связующего раствора со стеклотканью к расслоению изделий. Однако при длительном воздействии температуры изделия охрупчиваются, рассыпаются, становятся непригодными к дальнейшему применению. Для исключения этих недостатков, т.е. повышения эластичности материала, в огнеупорный раствор вводят известковое тесто. Взаимодействие гидрата окиси кальция (известкового теста) с кремнеземистой поверхностью слоев стеклоткани приводит к повышению межслойной связи стеклоткань - керамический раствор. При введение в состав керамического раствора тонкодисперсного асбеста менее 18,0 мас.% и известкового теста менее 4,5 мас.% не происходит достаточного связывания слоев стеклоткани керамическим раствоnodt

J

ю N

Os

со чэ

ром, материал расслаивается и непригоден для взаимодействия с расплавами металлов в результате быстрой пропитки или армированной керамики.

Содержание в растворе более 7,2 мае. % известкового теста приводит к быстрому схватыванию, и раствор становится непригодным для связывания слоев стеклоткани.

Введение в состав армированной керамики более 24,7 мас.% тонкодисперсного асбеста приводит к охрупчиванию материала при длительном воздействии температуры, в результате чего резко снижается термо- и алюмостойкость к расплавам металлов.

Пример. Готовят керамический связующий раствор смешением 14,9 мас.% магнезиально-хромистой шпинели, 8,2 мас.% огнеупорной глины и 24,7 мас.% тонкодисперсного асбеста. Сухие компоненты тщательно перемешивают; Известковое те- сто в количестве 7,2 мас.% затворяют 45 мас.% полифосфатнонатриевой связки. Затем перемешивают связки с сухой смесью.

Изделия готовят наслоением на шаблон пропитанной керамическим раствором стеклоткани. Полученную заготовку подвергают сушке при 120°С и термообработке при

боо°с: .

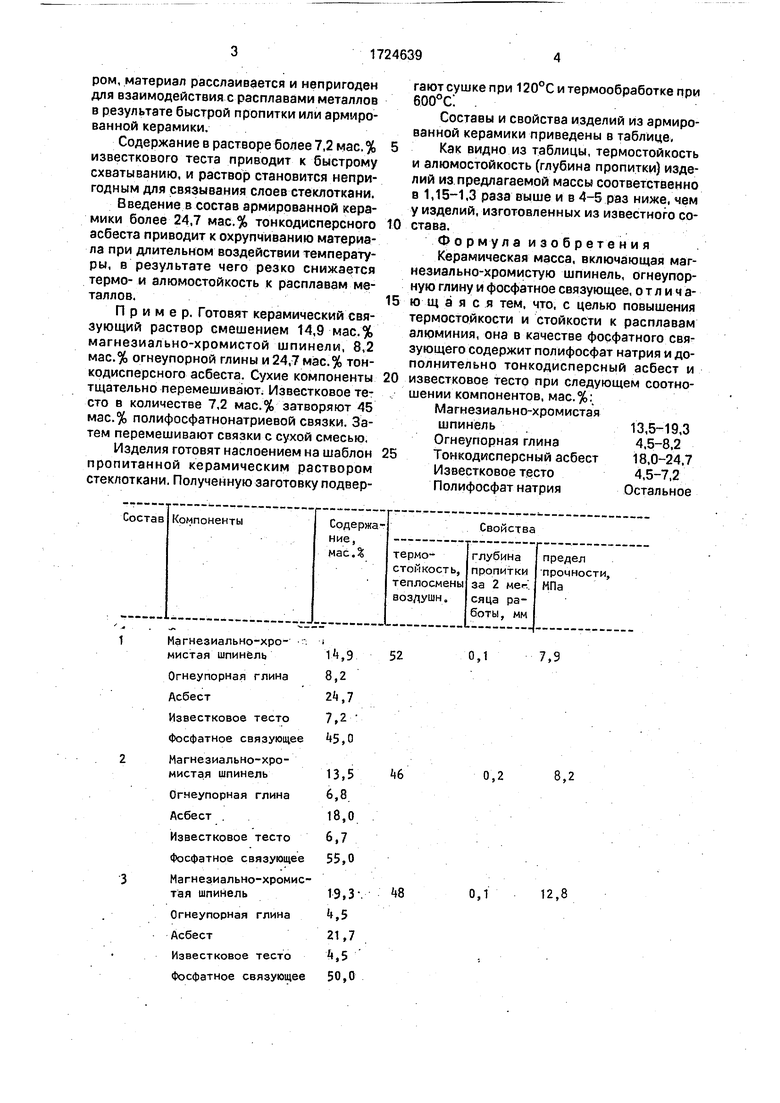

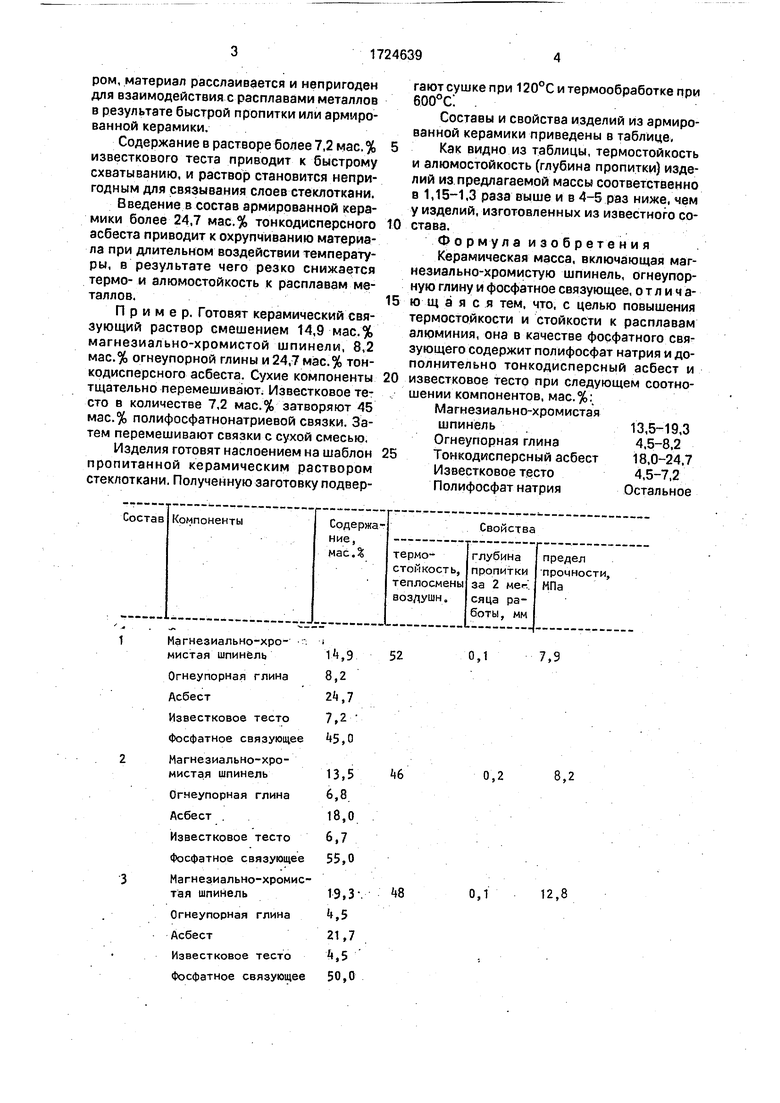

Составы и свойства изделий из армированной керамики приведены в таблице.

Как видно из таблицы, термостойкость и алюмостойкость (глубина пропитки) изделий из предлагаемой массы соответственно в 1,15-1,3 раза выше и в 4-5 раз ниже, чем у изделий, изготовленных из известного состава.. Формула изобретения Керамическая масса, включающая маг- незиально-хромистую шпинель, огнеупорную глину и фосфатное связующее, о т л и ч а- ю щ а я с я тем, что, с целью повышения термостойкости и стойкости к расплавам алюминия, она в качестве фосфатного связующего содержит полифосфат натрия и дополнительно тонкодисперсный асбест и известковое тесто при следующем соотношении компонентов, мас.%; Магнезиально-хромистая шпинель .13,5-19,3 Огнеупорная глина4,5-8,2 Тонкодисперсный асбест 18,0-24.7 Известковое тесто 4,5-7,2 Полифосфат натрия Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки стеклоткани | 1982 |

|

SU1063005A1 |

| Способ получения армированного керамического материала | 1986 |

|

SU1477720A1 |

| Масса для изготовления керамических изделий | 1975 |

|

SU590300A1 |

| Состав для пропитки стеклоткани | 1981 |

|

SU1034355A1 |

| Состав шихты для изготовления армированных керамических изделий | 2021 |

|

RU2773725C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2232734C2 |

| ПЛАВЛЕНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИАЛЬНОЙ ШПИНЕЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417201C2 |

Изобретение относится к огнеупорной промышленности и может быть использовано в качестве металлопроводов для литья алюминия и его сплавов и в качестве теплоизоляции. Сущность изобретения: керамическая масса содержит, мас.%: магнезиаль- но-хромистая шпинель 13,5-19,3; огнеупорная глина 4,5-8,2; тонкодисперсный асбест 18-24,7; известковое тесто 4,5- 7,2; полифосфат натрия остальное. Магнезиально-хромистую шпинель, огнеупорную глину и тонкодисперсный асбест тщательно перемешивают. Известковое тесто затворяют полифосфатом натрия и добавляют сухие компоненты. Смесь перемешивают. Изделия готовят наслоением на шаблон, пропитанный керамическим раствором стеклоткани. Полученную заготовку сушат при Т20°С и обжигают при 600°С. Характеристика материала: термостойкость 46-52 теплосмен, предел прочности 7,9-12,8 МПа, глубина пропитки расплавом алюминия 0,1-0,2 мм. 1 табл.

Магнезиально-хро-

мистая шпинель1,9

Огнеупорная глина8,2

Асбест2А,7

Известковое тесто7,2

Фосфатное связующее 5,0

Магнезиально-хро-.

мистая шпинель13,5

Огнеупорная глина6,8

Асбест .18,0.

Известковое тесто6,7

Фосфатное связующее55,0

Магнезиально-хромистая шпинель1-9,3.

Огнеупорная глина,5

Асбест21,7

Известковое тесто А,5

Фосфатное связующее50,0

0,1

7,9

0,2

8,2

0,1

12,8

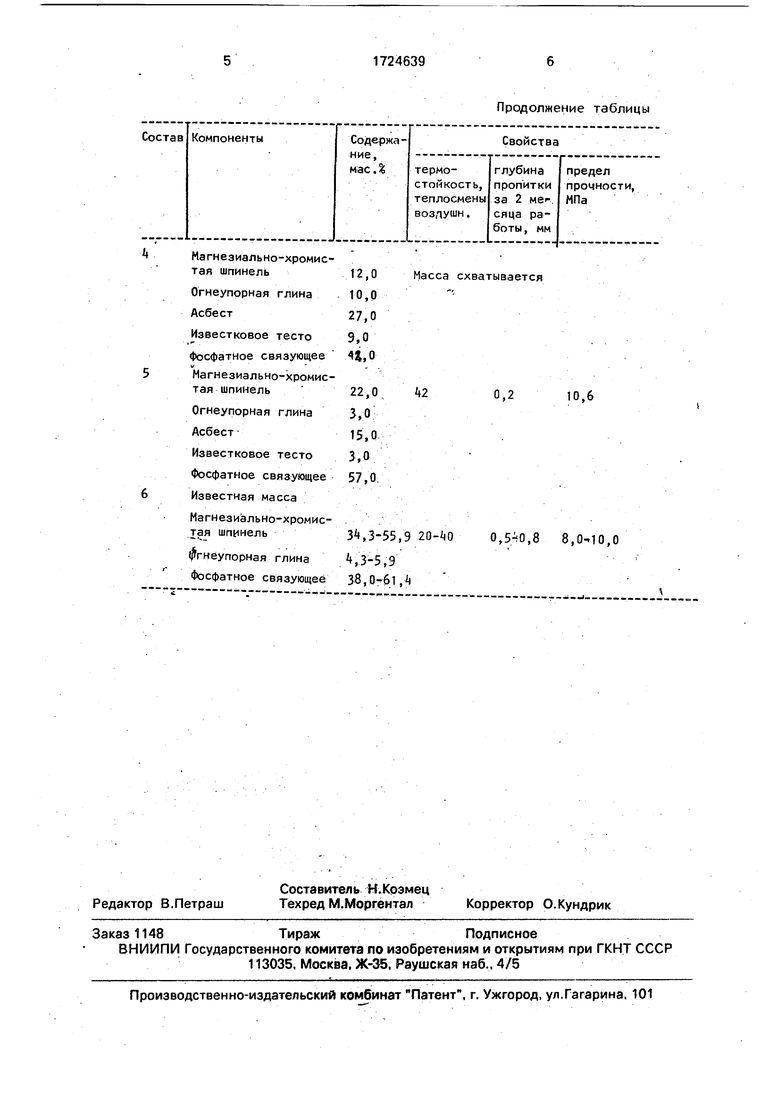

Магнезиально-хромис- тая шпинель

Огнеупорная глина Асбест Известковое тесто

т

фосфатное связующее

Магнезиально-хромис- тая шпинель

Огнеупорная глина Асбест

Известковое тесто Фосфатное связующее Известная масса

Магнезиально-хромис- тая шпинель

гнеупорная глина Фосфатное связующее

42

12,0 10,0 27,0 9,0

П, о

22,0

з,о;

15,0

3,0

57,0,

34,3-55,9 20-40

43-5,9 38,0-61,4

Масса

Продолжение таблицы

Масса схватывается

42

0,2

10,6

0,,8 8,0-10,0

| Масса для изготовления термостойких теплоизоляционных изделий | 1973 |

|

SU472921A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Масса для изготовления керамических изделий | 1975 |

|

SU590300A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-07—Публикация

1990-04-17—Подача