(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА

. -I

Изобретение относится к системам автоматического управления процессом приготовления известкового молока, применяемым в пищевой промышленности при производстве известкового молока на сахарных заводах. .

Известна система автоматического управления процессом приготовления известкового молока в установке, включающей, извёстегасительный аппарат и мещалку, содержащая контур регулирования подачи обожженной извести и воды в известег.асильный аппарат, исполнительные механизмы, установленные на линиях подачи воды и извести в аппарат, а также датчик плотности известкового молока, установленный на выходе из смесителя, соединенный с исполнительными механизмами посредством регулятора соотношения воды и обожженной извести 1.

Недостатком этой системы является нестабильность работы известегасительного аппарата, так как не учитывается потребность производства в известковом молоке, что при изменении качества обожженной извести неизбежно приведет либо к переполнению мешалки, либо к нехватке известкового молока на производстве. Кроме того, эта система не

может предотвратить завалы известегасильного аппарата известью, что приводит к выходу его из строя и. к необходимости его очистки.

Известна также система автоматического управления процессом приготовления известкового молока в установке, включающей известегасильный аппарат и мешалку, содержащая датчик уровня, установленный в мещалке 2.

Однако эта система не обеспечивает вы10сокого качества регулирования из-за низкой надежности работы известегасильного аппарата.

Целью изобретения является повыщение качества регулирования и повышение тем .J самым надежности работы известегасильного аппарата.

Для достижения поставленной цели в системе автоматического управления процессом приготовления молока, применяемой в / установке, включающей известегасильный ап20парат и мешалку известкового молока, содержащей датчик уровня, установленный в мещалке, система снабжена задатчиками максимального уровня известкового молока в мешалке и максимальной температуры паро здушной среды в известегасильном аппарате, датчиком температуры, установленным в известегасидьном аппарате, и соединенными между собой элементом сравнения и генератором дискретных сигналов, последний из которых связан с датчиком уровня, а задатчики и датчик температуры соединены с элементом сравнения.

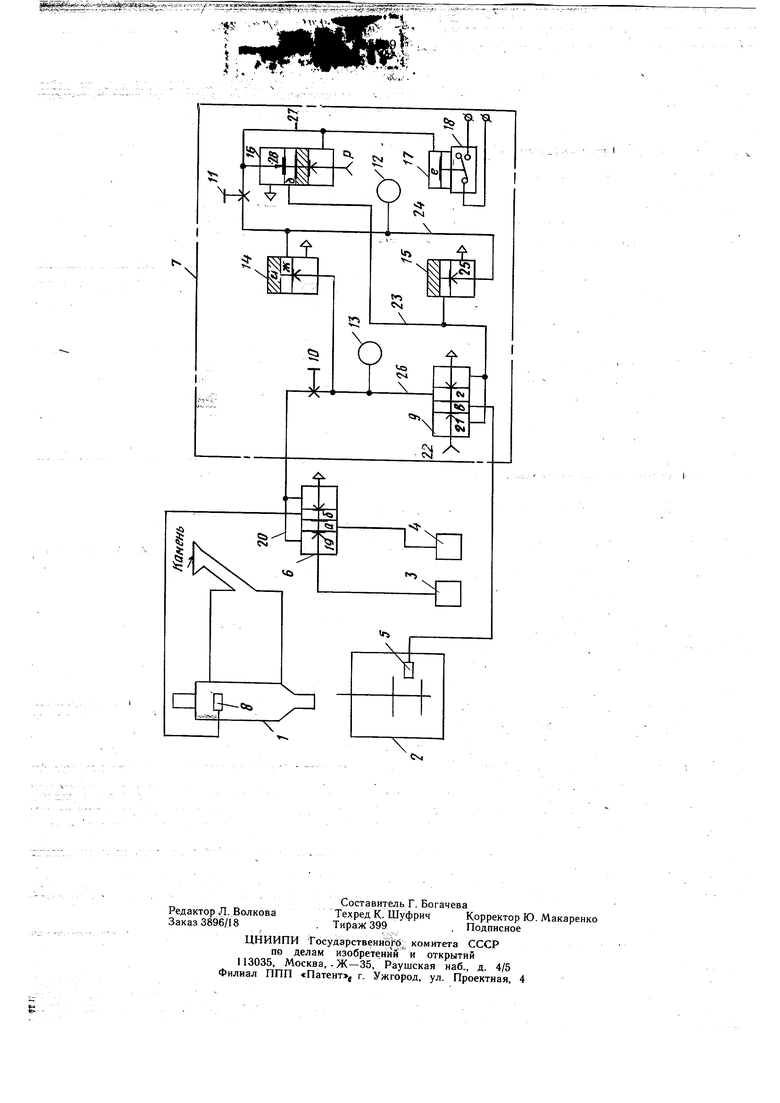

На чертеже изображена принципиальная схема предлагаемой системы, реализованной на элементах пневматики.

Система автоматического управления процессом приготовления известкового молока применяется в установке, содержащей известегасильный аппарат 1 и мешалку 2 известкового молока. Система содержит задатчик 3 максимального уровня известкового молока в мешалке 2, задатчик 4 максимальной температуры в известегасильном аппарате 1, датчик 5 уровня, установленный в мешалке 2, а также элемент 6 сравнения и генератор дискретных сигналов. IB известегасильном аппарате 1 установлен датчик 8 температуры. Генератор 7 дискретных сигналов содержит элемент 9 сравнения, регулируемые дроссели 10 и 11, пневмоемкости 12 и 13, пневматические клапаны 14 и 15, а также пневмореле 16 и пневмоэлектропреобразователь 17, формирующий с помощью вь1ключателя 18 сигналы, управляющие загрузкой извести в известегасильный аппарат 1. Генератор 7 дискретных сигналов обеспечивает переменную скважность. Элемент 6 сравнения соединен с генератором 7 дискретных сигналов, а датчик 5 уровня в мешалке 2 включен в цепь управления скважностью генератора 7 дискретных сигналов.

Система работает следующим образом.

С помощью задатчиков 3 и 4 устанавливается уровень давления сжатого воздуха, соответствующий уровню давления датчиков 5 и 8 при максимально допустимом уровне известкового молока в мешалке 2 и максимально допустимой температуре в известегасильном аппарате 1. При нормальной работе завода и известегасильного аппарата по производительности дроссели 10 и 11 настраиваются так, чтобы уровень в мещалке 2 имел среднее значение. В последующем, если уровень известкового молока в мешалке 4 и температуры в аппарате 1 ниже максимальных допустимых значений, давление в камере «а элемента 6 сравнения больше давления в камере «б этого элемента. Сигнал от задатчика 3 через открытое сопло 19 иоступает в линию 20 к дросселю 10. В начальный момент, после включения системы, сигнал, в камере «г элемента 9 сравнения равен нулю, а в камере «в этого элемента равен величине, пропорциональной уровню известкового молока в мешалке 2, но отличной от «нуля Через сопло 21 элемента 9 сигнал из линии питания 22, равный «единице (под «единицей понимается сигнал с давлением, равным давлению

В линии питания 22, под «нулем - сигнал с давлением, равным атмосферному), поступает в линию 23. Этот сигнал открывает линию 24 через сопло 25 пневмоклапана 15 на атмосферу. При этом клапан 14 отсекает линию 26 и камеру «г элемента 9 сравнения от атмосферы. Одновременно сигнал «единица в линии 23 попадает в камеру «д пневмореле 16. При этом мембранный блок пневмореле 16 перебрасывается в положение, при котором линия 27 соединяется через сопло 28 с атмосферой. Камера «е пневмоэлектропреобразователя 17 опорожняется,и выключатель 18 разрывает цепь (на чертеже не показана) управления загрузкой извести в аппарат Г. Поскольку линия 26 отсечена клапаном 14ОТ атмосферы, сжатый воздух из линии 20 через дроссель 10 начинает заполнять пневмоемкость 13 и камеру «г элемента 9. Давление в камере «г начинает повышаться. Через определенный промежуток времени давление в камере «г превысит давление в камере «в элемента 9,и он перейдет в другое состояние. Длительность этого промежутка времени зависит от настройки дросселя 10 и от величины давления в камере «в, определяемого уровнем известкового молока в мешалке 2 (величиной давления на выходе датчика уровня 5). При смене состояния элемента 9 в линии 23 сигнал сменяется с «единицы на «нуль. При этом сигнал «единица через реле 16 из линии 22 попадает в линию 27 и камеру «е пневмоэлектропреобразователя 17, который вклк)-, чает выключатель 18, замыкающий цепь управления загрузкой извести в аппарат 1.

Сигнал «единица из линии 27 через дроссель 11 подается в линию 24. Сигнал «нуль в линии 23 вызывает смену состояния клапана 15, отсекающего от атмосферы линию 24 и камеру «ж клапана 14. В камере «ж и пневмоемкости 12 начинает расти давление. Через определенное время давление в камере «ж превышает давление под пора в камере «и клапана 14. Величина этого времени определяется настройкой дросселя 11 и характеризует длительность сигнала на загрузку известнякового камня. При смене состояния клапана 14 камера «г элемента 9 и пневмоемкость 13 опорожняются через клапан 14 в атмосферу, давление в камере «г элемента 9 падает до «нуля, элемент 9 возвращается в исходноесостояние,и в линии 23 вновь появляется сигнал «единица. Затем начинается второй цикл работы системы, протекающий по описанной выше последовательности.

Настройка дросселей 10 и 11 производится один раз при наладке системы, в дальнейшем скважность сигналов регулируется автоматически в зависимости от уровня известкового молока в мешалке 2: при снижений уровня сква {{ность сигналов уменьшается (увеличивается частота следования сигналов на загрузку извести), при повышении

уровня скважность сигналов увеличивается (уменьшается частота следования сигналов на загрузку извести).

Если уровень в мешалке 2 превышает данную максимально допустимую величину, давление в камере «в элемента 9 превышает давление .в камере «г этого элемента при неограниченном времени заполнения пневмоемкости 13 и камеры «г сжатым воздухом из линии 20 (от задатчика 3), так как величина давления задатчика 3 настроена на максимально допустимый уровень известкового молока в мешалке 2. Подача сигналов на загрузку извести в аппарат 1 прекраш,ается автоматически. При снижении уровня также автоматически возобновляется и подача сигналов на загрузку извести. Таким образом система регулирует подачу извести в аппарат 1 в зависимости от уровня известкового молока в мешалке 2, т.е. от его отбора на производстве.

Если температура в аппарате 1 превысит заданное максимальное-значение (а эта температура характеризует процесс гашения извести), то давление в камере «б элемента 6 превысит давление в камере «а этого элемента,и он отсечет сопло 19 (и соответственно задатчик 3) от Линии 20. Сигнал в линии 20 станет равным «нулю, давление в камере «г элемента 9 упадет, элемент 9 нерейдет в состояние, при котором в линни 23 сигнал равен «единице, в линии 27 сигнал равен «нулю.

При этом подача сигналов на загрузку извести также прекрашается. Подача этих сигналов автоматически возобновляется при снижении температуры в аппарате 1.

Эта блокировка предотвращает подачу.

в аппарат I избыточного по сравнению с подачей воды количества извести и позволяет избежать завалов аппарата известью. Предлагаемая система проста и удобна

в наладке и обслуживании. Принцип действия такой системы опробован в производстве и показал высокие эксплуатационные качества.

10

Формула изобретения

Система автоматического управления процессом приготовления известкового молока в установке, включающей известегасильный аппарат и мешалку известкового молока, содержащая датчик уровня, установленный в мешалке, отличающаяся тем, что с целью повышения качества регулирования и повышения тем самым надежности работы известегасильного аппарата, она снабжена задатчиками максимального уровня известкового молока в мешалке и максимальной температуры паровоздушной смеси в известегасильном аппарате, датчиком температуры, установленным Б известегасильном аппарате, и

соединенными между собой элементом сравнения и генератором дискретных сигналов, последний связан с датчиком уровня, а задатчики и датчик температуры, соединены с элементом-сравнения.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 474558, кл. С 13 D 3/00, 1976. . 2. Еременко Б. А. и др. Новое в автоматизации процессов известкового отделения. 1975 с. 26. (прототип).

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом приготовления известкового молока | 1977 |

|

SU939554A1 |

| Способ автоматического управления процессом приготовления известкового молока | 1983 |

|

SU1168600A1 |

| Устройство для дозирования жидкостей | 1981 |

|

SU994921A1 |

| Способ комплексной очистки технологического продукта в виде жидкой суспензии и аспирационного воздуха от одноименных твердых примесей | 1980 |

|

SU893219A1 |

| Устройство для создания пневмоперитонеума | 1980 |

|

SU889006A1 |

| Пневматический дозатор | 1984 |

|

SU1290271A1 |

| ПНЕВМАТИЧЕСКАЯ УПРАВЛЯЮЩАЯ МАШИНА ДЛЯ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА ПОЛИЭТИЛЕНА | 1964 |

|

SU165602A1 |

| Устройство для измерения объемной скоростиКРОВОТОКА | 1978 |

|

SU827024A1 |

| Устройство для регулирования процесса улавливания и накопления органического слоя в емкости с сифоном | 1986 |

|

SU1327055A1 |

| Пневматическая система централизованного контроля и управления | 1980 |

|

SU1001006A1 |

Авторы

Даты

1980-07-05—Публикация

1978-04-06—Подача