Изобретение относится к черной метал лургии, в частности к сплавам для легирования стали ванадием и азотом. Известен сплав для легирования стали следующего состава, вес.%: ВанадийДо 35 .Углерод. До 1 Кремний3,5 Фосфор0,25 Сера0,15 Алюминий2,0 Мышьяк0,05 ЖелезоОстальное l. Недостатком известного сплава являет ся высокая температурам лав л ения, состав ляюшая 1470С, что приводит к неравно мерному распределению легирующих элементов в стали. Наиболее близким к изобретению по т нической сущности и достигаемому эффк ту является сплав для легирования стали следующего состава, вес,%: Ванадий10-3 О Азот2-5 Железо 5-30 Кремний Менее 3 Углерод Менее 1 Менее О,3 фосфор Менее 0,1 Остальное 2j, Марганец Недостатками этого сплава являются вьюокая прочность, что ухудшает его дро- , бимость, низкая теплопроводность, что приводит к закозлению при легировании, и неудовлетворительная равномерность распределения ванадия в стали. Известный сплав для легирования стали имеет прочность на сжатие 12ОО 1320 кг/см, теплопроводность - 3,43,8 вт/мК и неравномерность содержания ванадия э стали по ходу разливки плавки 0,02-0,04%. Целью изобретения $юляется снижение прочности сплава, повышение его теплопроводности и равномерности распределения ванадия в стали. Для достижения поставленной цели предлшкен сплав для легирования стали, соде{ жаш и ванадий, углерод, марганец, азот и желеаО, отличающийся от известного тем, что ол содержит компоненты в следующем соотношении, вес,%:

Ванадий36-49 ,

Углерод0,1-3,0

Марганец0,5-10,0

Азот4-15 ,

ЖелезоС1стаЯёШ§Г° :° °

Пример. Сталь, содержащую 0,080,14% углерода; 0,11-0,2% марганца; 0,004-0,005% азота, остальное - железо, выпускали в ковш при температуре 1625-1640 С после предварительного раскисления силикомйрганцем.

Легироваиие стйЯй осуществляйи последовательно cшIИкoMap aнцeм, 65% ферросоставы и свойства сплаза

745958

«;шшцием и Предложе1шым сплавом и алюминием.

Сплав для легирования вводили в количестве 1,5-3 кг/т расплава.

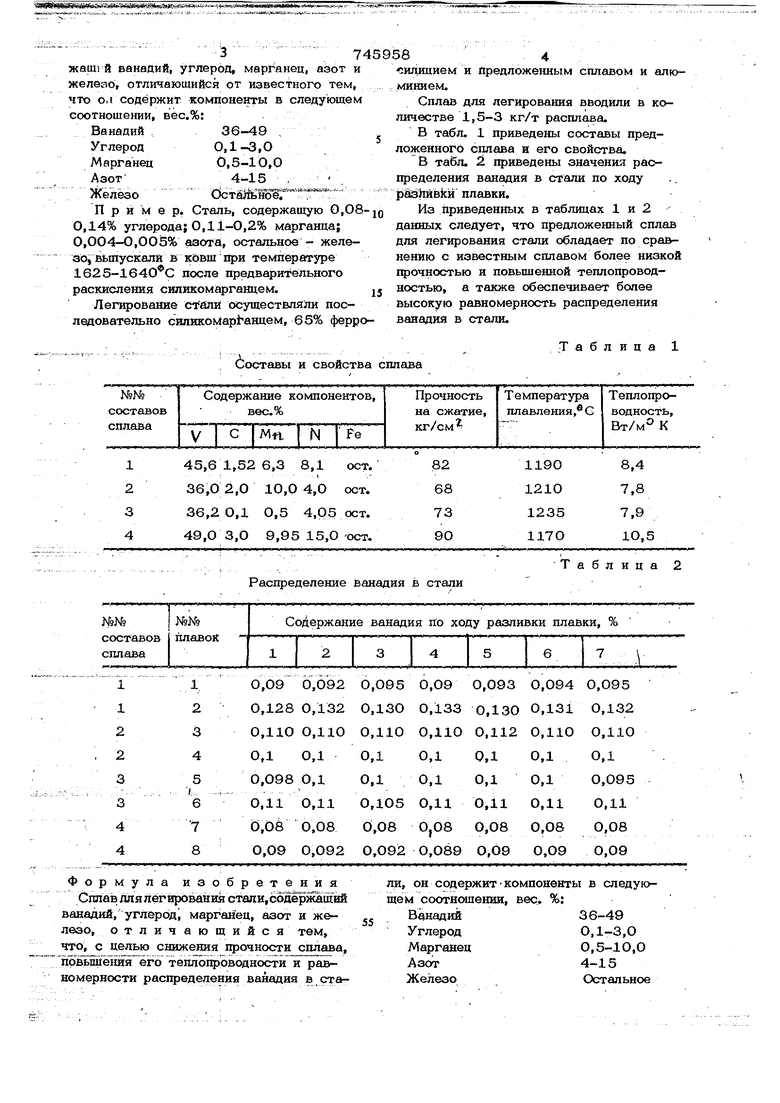

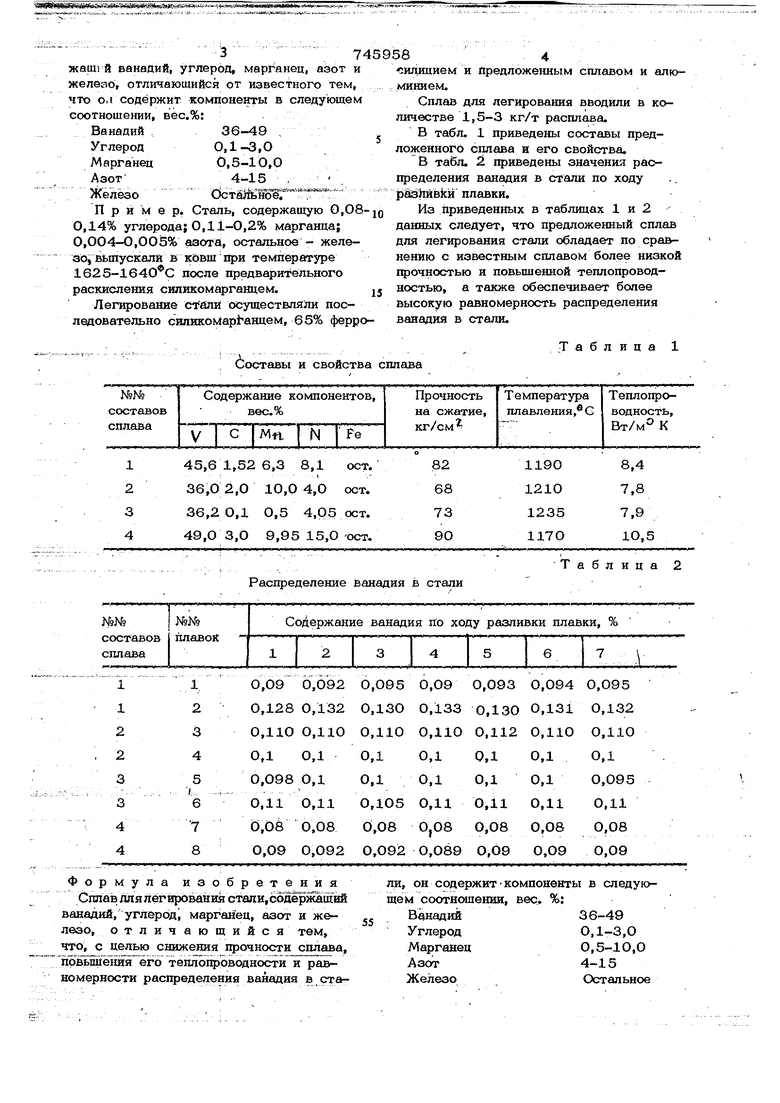

В табл. 1 приведены составы предложенного сплава и его свойства.

В табл. 2 приведены значенш распределения ванадия в стали по ходу pSshHBkia плавки.

Из приведенных в таблицах 1 и 2 данных следует, что предложенный сплав для легирования стали обладает по сравнению с известным сплавом более низкой прочностью и повышенной теплопроводностью, а также обеспечивает более высокую равномерность распределения ванадия в стали.

Таблица 1

с745958 „„ rrrP

Источники информации,а99Чй2 ял С 22 С 31/00, 1970,

принятые во внимание при экспертизе№ 322392, кл. t.

1. ГОСТ 4760-49.

2 Авторское свидетельство

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования стали | 1977 |

|

SU742478A1 |

| Сплав для легирования стали | 1978 |

|

SU713922A1 |

| Сплав для легирования стали | 1977 |

|

SU697586A1 |

| Сплав для легирования стали | 1986 |

|

SU1458414A1 |

| Сплав для легирования и раскисления стали | 1980 |

|

SU956590A1 |

| Сплав для легирования стали | 1985 |

|

SU1315508A1 |

| Сплав для легирования стали | 1986 |

|

SU1359326A1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| СТАЛЬ | 2006 |

|

RU2333285C2 |

| Сплав для раскисления и легирования стали | 1983 |

|

SU1122732A1 |

Авторы

Даты

1980-07-05—Публикация

1978-07-07—Подача