(54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОГО ДИСКА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ МАГНИТНОГО ДИСКА | 1971 |

|

SU322788A1 |

| Устройство для дегазации высокомолекулярной жидкой среды | 1981 |

|

SU971409A1 |

| Центрифуга для осаждения твердых частиц | 1977 |

|

SU650126A1 |

| Способ изготовления дисковогоНОСиТЕля МАгНиТНОй зАпиСи | 1979 |

|

SU838726A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЦЕНТРИФУГИРОВАНИЕМ | 1994 |

|

RU2094903C1 |

| Устройство для абразивной обработки плоских поверхностей | 1977 |

|

SU691284A1 |

| Устройство для нанесения покрытий на гранулы сферической формы | 1987 |

|

SU1581371A1 |

| Способ изготовления магнитного диска | 1980 |

|

SU972578A1 |

| АНТЕННА | 2002 |

|

RU2207670C1 |

| Устройство для нанесения покрытия на длинномерный материал | 1978 |

|

SU764738A1 |

I

Изобретение относится, к приборостроению, а именно к технике магнитной записи, и в частности к изготовлению .магнитных дисков запоминающих устройств ЭВМ.

Известен способ изготовления дисков для магнитной записи, при котором на алюминиевый диск наносят промежуточный немагнитный слой высокой твердости, а затем магнитный слой 1.

Однако полученный магнитный слой не обладает достаточной равномерностью.

Наиболее близким по технической сущности является способ изготовления магнитного диска, при котором на вращающуюся с переменной скоростью основу диска из немагнитного материала наносят магнитное покрытие посредством разбрызгивающего элемента. При этом способ предусматривает обеспечение постоянной линейной скорости основы в точке нанесения покрытия. Это достигается путем изменения скорости вращения основы диска в процессе нанесения покрытия 2.

Недостатками известных устройств являются недостаточно равномерное формирование толщины покрытия по всему диску вследствие отсутствия учета в разнице величин

центробежных сил на отдельных участках поверхности диска (требуемая разнотол, щи Н ность покрытия не должна превьтщать 0,1-0,3 мкм; образование на поверхности «ряби ; сохранение постоянства линейной , скорости путем изменения скорости вращения основы производится только для обеспечения равномерной подачи покрытия на единицу поверхности диска, при этом не учитывается влияние различных по величине центробежных сил, действующих на отдельных

10 участках поверхности. Кроме того, при перемещении «волны, связующего материала или покрытия под действием центробежных сил от центра к периферии диска, превыщающих силы взаимосвязи частиц покрытия, имеют место отрывы покрытия с образоваISнием подтеков и зон поверхности с малой толщиной покрытия, которые ухудшают качество магнитных дисков; а также скопление капель излишков связующего материала или покрытия на кромках наружного диаметра диска, приводящее к образованию «наростов. Все перечисленные дефекты покрытия являются недопустимыми и приводят к больщому количеству брака при изготовлении дисков.

Цель изобретения - повышение равномерности покрытияг -- Поставленная цель достигается тем, что в известном способе изготовления магнитного диска при начальной скорости вращения основы диска наносят покрытие на его центральный участок, после чего нанесение покрытия прекращают, а скорость вращения основы диска изменяют по экспоненциальному закону в течение времени, соответствующего перемещению покрытия от центрального участка основы диска к его периферии, затем удаляют излишки покрытия путем сообщения основе диска кратковременного положительного ускорения вращения и при получении после ускорения стабильной скорости вращения осуществляют выравнивание покрытия по всей поверхнрсти основы диска. . - -

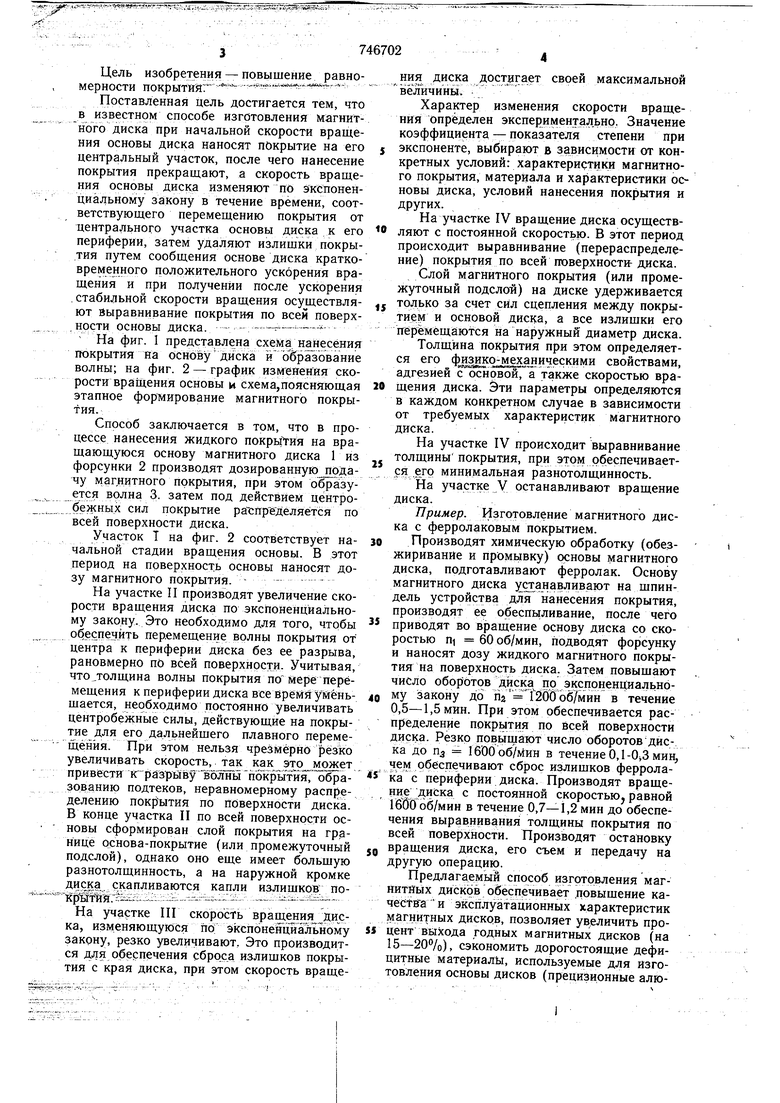

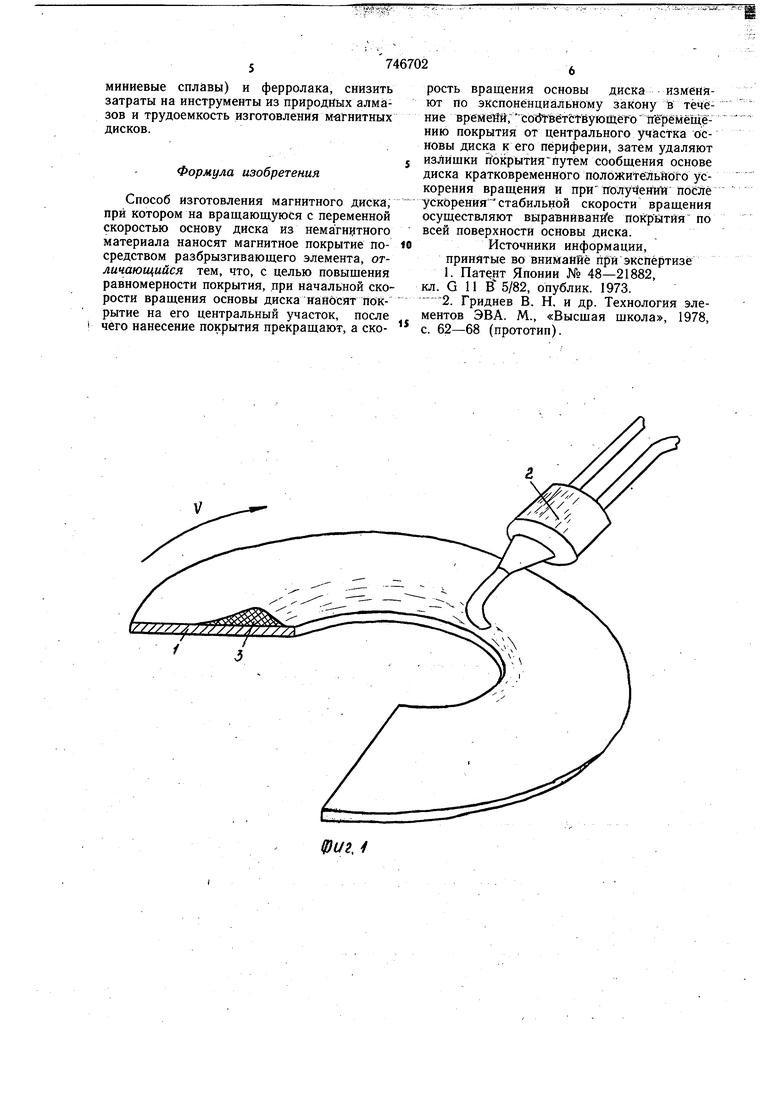

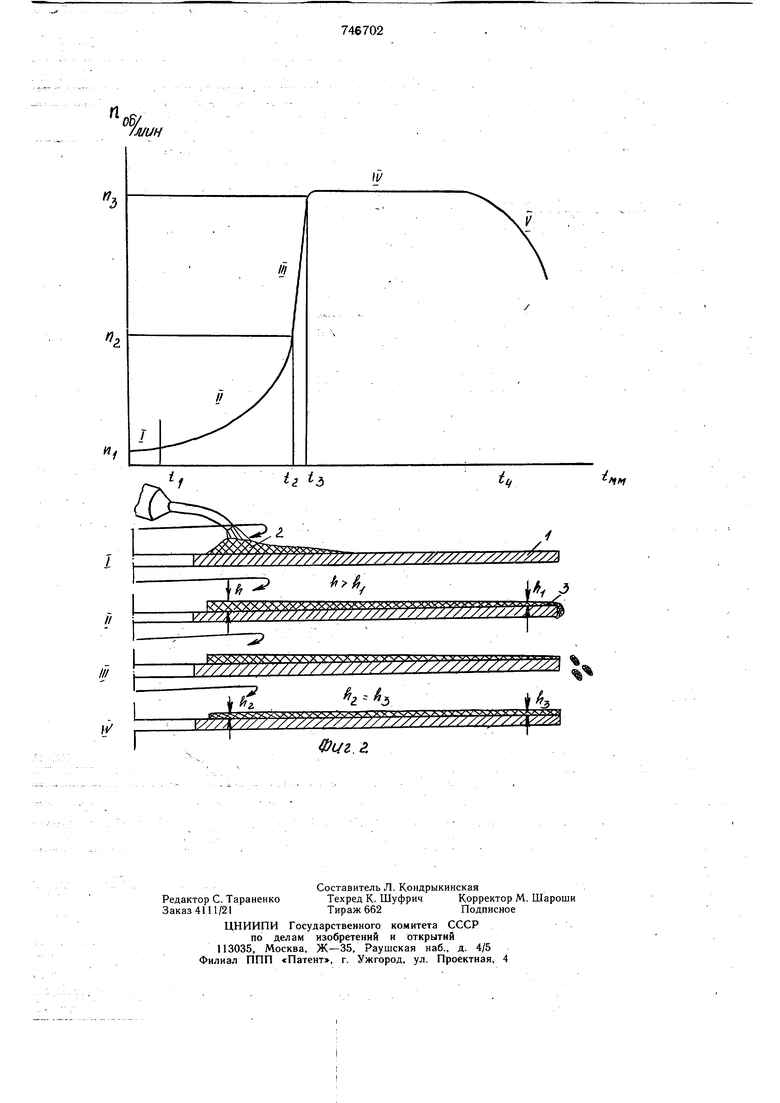

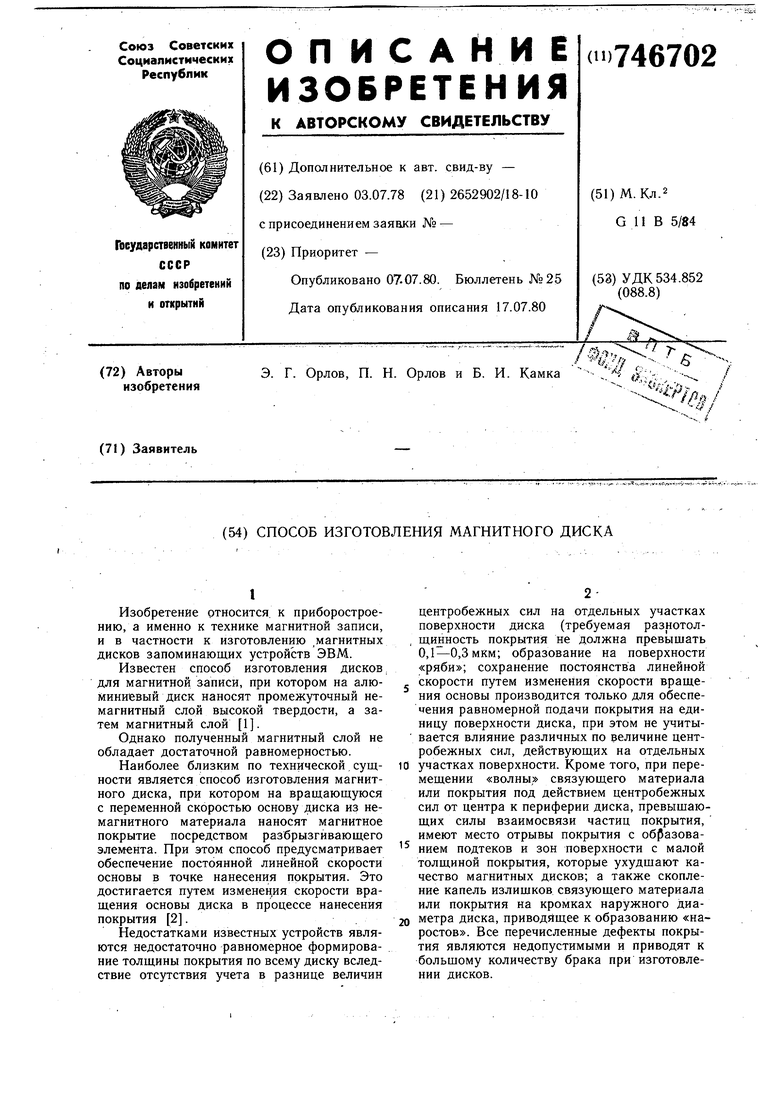

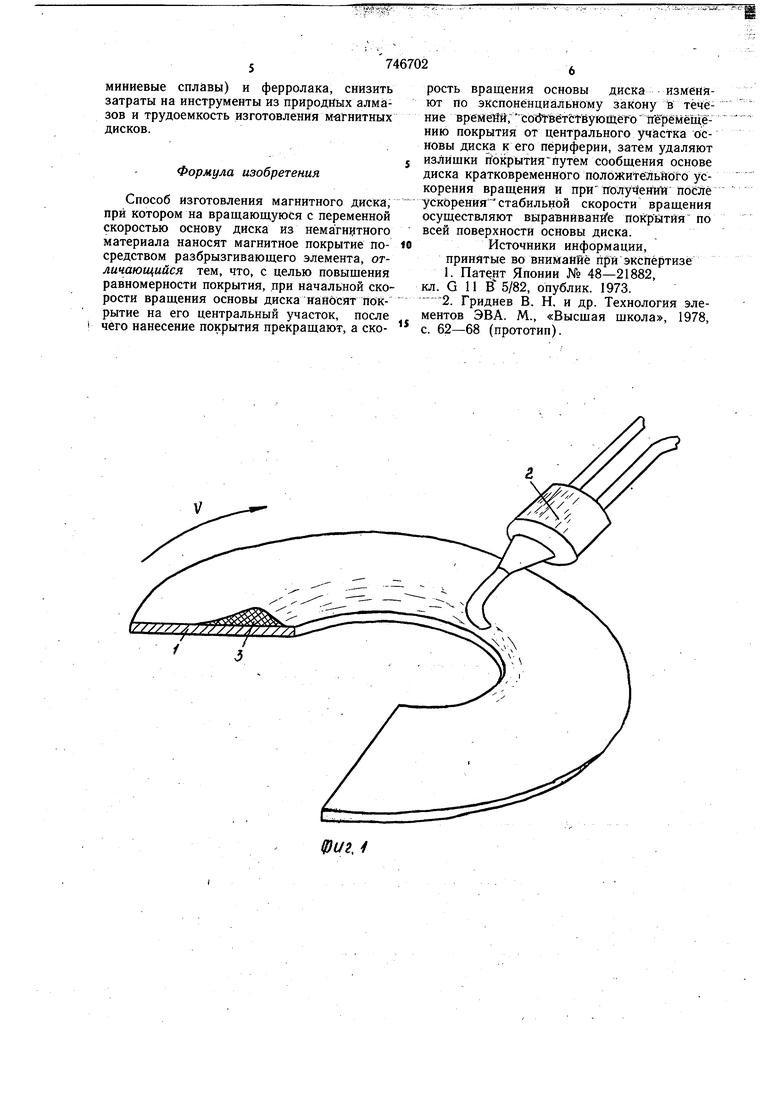

На фиг. 1 представлена схема нанесения покрытия на Основудиска и Ь(бразование волны; на фиг. 2 - график изм ененйя скорости вращения основы и с;хема,поясняющая этапное фор1яирование магнитного покрытия.

Способ заключается в том, что в процессе нанесения жидкого покрь гия на вращающуюся основу магнитного диска 1 из форсунки 2 производят дoзиpoвaннyK)JГo|l,aчу магнитного покрытия, при этом образуется волна 3. затем под действием центробежных сил покрытие распределяется по всей поверхности диска.

Участок Т на фиг. 2 соответствует начальной стадии вращения основы. В этот период на поверхность основы наносят дозу магнитного покрытия.

На участке П производят увеличение скорости вращения диска по экспоненциальному закону. Это необходимо для того, чтобы обеспечить перемещение волны покрытия от центра к периферии диска без ее разрыва, рановмерно по всей поверхности. Учитывая, что.толщина волны покрытия по мере перемещения к периферии диска все бремя уйёньается, необходимо постоянно увеличивать центробежные силы, действующие на покрыие для его дальнейшего плавного перемеения. При этом нельзя чрезмерно рёзко величивать скорость, так как это может привести: К 13а зрь1ву волнь1 покрытияГ обраованию подтеков, неравномерному распреелению покрытия по поверхности диска. конце участка II по всей поверхности основы сформирован слой покрытия на границе основа-покрытие (или промежуточный подслой), однако оно еще имеет большую разнотолщинность, а на наружной кромке исда скапливаются капли излищков поК ШШ: - - --:-- --- ----- -..,..На участке III скорость вращения диска, изменяющуюся iio экспоненциальному акону, резко увеличивают. Это производится для обеспечения сбро.са излишков покрыия с края диска, при этом скорость вращения диска достигает своей максимальной величины. -V

Характер изменения скорости вращения определен экспериментально. Значение коэффициента - показателя степени при экспоненте, выбирают в зависимости от конкретных условий: характеристики магнитного покрытия, материала и характеристики основы диска, условий нанесения покрытия и других.

На участке IV вращение диска осуществляют с постоянной скоростью. В этот период происходит выравнивание (перераспределение) покрытия по всей поверхности-диска.

Слой магнитного покрытия (или промежуточный подслои) на диске удерживается г только за счет сил сцепления между покрытием и основой диска, а все излишки его перемещаются на наружный диаметр диска.

Толщина покрытия при этом определяется его физико-механическими свойствами,

.ТрЛ№5 « -. -адгезией с основой, а также скоростью вращения диска. Эти параметры определяются в каждом конкретном случае в зависимости от требуемых характеристик магнитного диска.

На участке IV происходит выравнивание ТОЛЩИНЫ покрытия, при этом обеспечивается его минимальная разнотолщинность.

На участке V останавливают вращение диска.

Пример. Изготовление магнитного диска с ферролаковым покрытием.

Производят химическую обработку (обезжиривание и промывку) основы магнитного диска, подготавливают ферролак. Основу магнитного диска ус а навливают на щпиндель устройства для нанесения покрытия, производят ее обеспыливание, после чего приводят во вращение основу диска со скоростью щ - 60 об/мин, подводят форсунку и наносят дозу жидкого магнитного покрытия на поверхность диска. Затем повышают число оборотов дискд по эксцрненциально0 му закону д,о П2 1200 об/мин в течение 0,5-1,5мнн. При этом обеспечивается распределение покрь1тия по всей поверхности диска. Резко повыщают число оборотов диска до пз 1600обМин в течение 0, мин, чем обеспечивают сброс излишков феррола5 ка с периферии диска. Производят вращение диска с постоянной скоростью, равной 1бШоб/мин в течение 0,7-1,2 мин до обеспечения выравнивания толщины покрытия по всей поверх;ности. Производят остановку

P вращения диска, его съем и передачу на другую операцию.

Предлагаемый способ изготовления магнитных дисков обеспечивает повышение качестваи эксплуатационных характеристик магнитных дисков, позволяет увеличить проi цент выхода годных магнитных дисков (на 15-20%), сэкономить дорогостоящие дефицитные материалы, используемые для изготовления основы дисков (прецизионные алюминиевые сплавы) и ферролака, снизить затраты на инструменты из природных алмазов и трудоемкость изготовления м-агнитных дисков.

Формула изобретения

Способ изготовления магнитного диска, при котором на вращающуюся с переменной скоростью основу диска из немагнитного материала наносят магнитное покрытие посредством разбрызгивающего элемента, отличающийся тем, что, с целью повышения равномерности покрытия, при начальной скорости вращения основы диска нанбснт покрытие на его центральный участок, после чего нанесение покрытия прекращают, а скорость вращения основы диска изменяют по экспоненциальному закону 1в течение времеШ, собт етствующёго перемёщению покрытия от центрального уч;астка основы диска к его периферии, затем удаляют излищки покрытия Путем сообщения основе диска кратковременного полбЖитеЛьйого ускорения вращения и при получений после ускорения стабильной скорости вращения осуществляют BbipaBHHBaHBfe покрытия по всей поверхности основы диска.

Источники информации,

0 принятые во внимание при экспертизе

п

п.

м,

Фиг.ё,

Авторы

Даты

1980-07-05—Публикация

1978-07-03—Подача