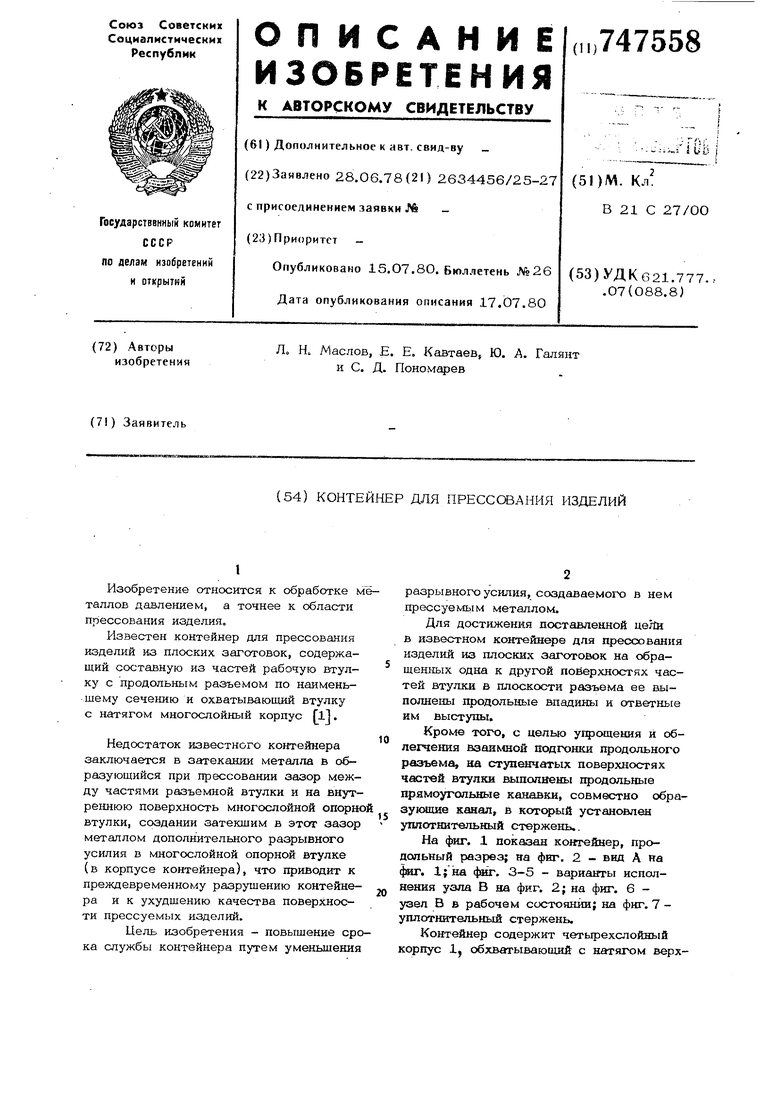

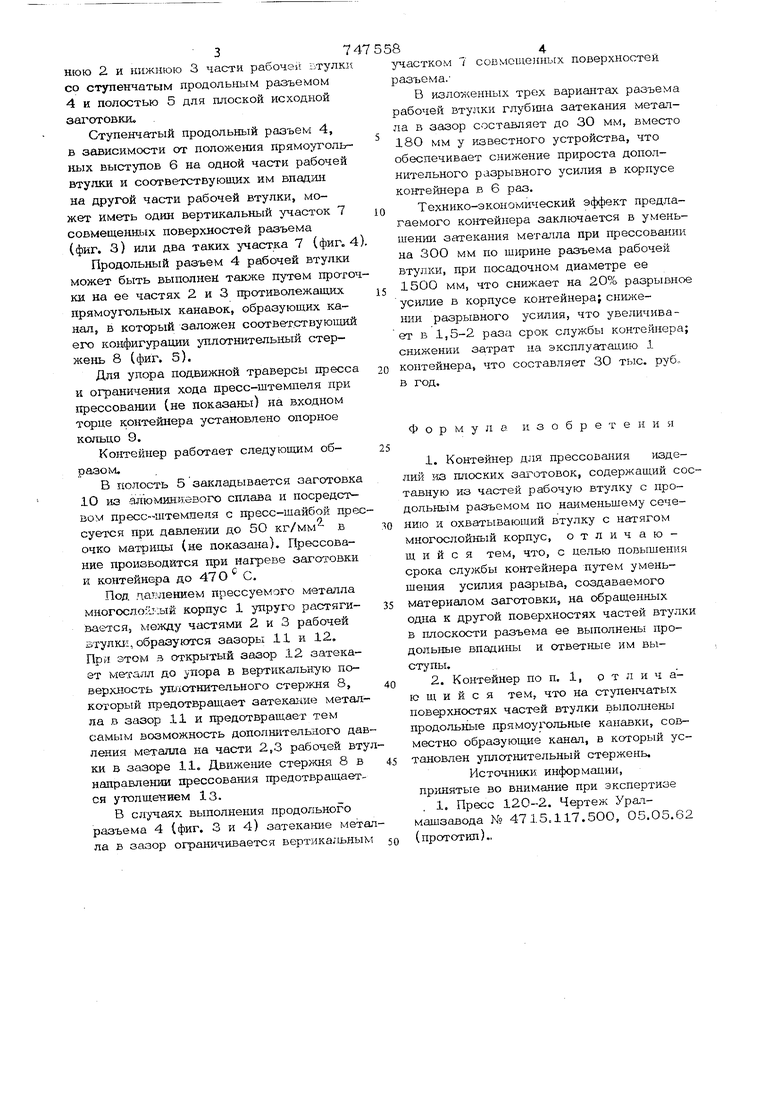

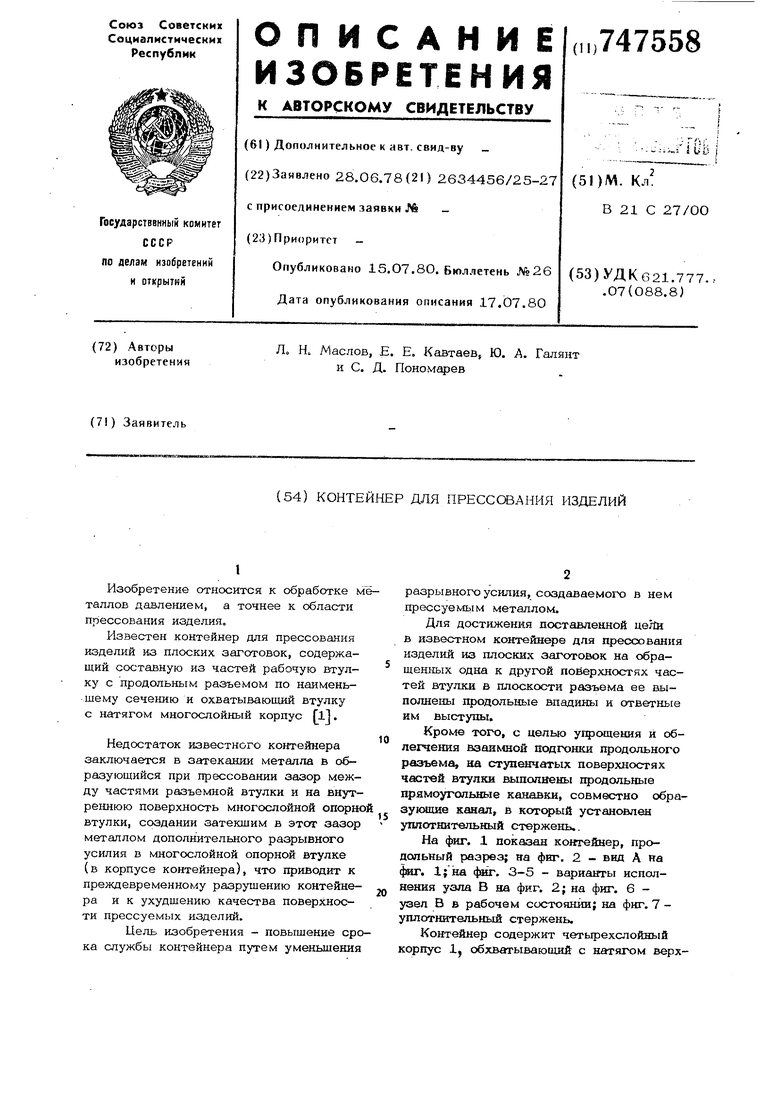

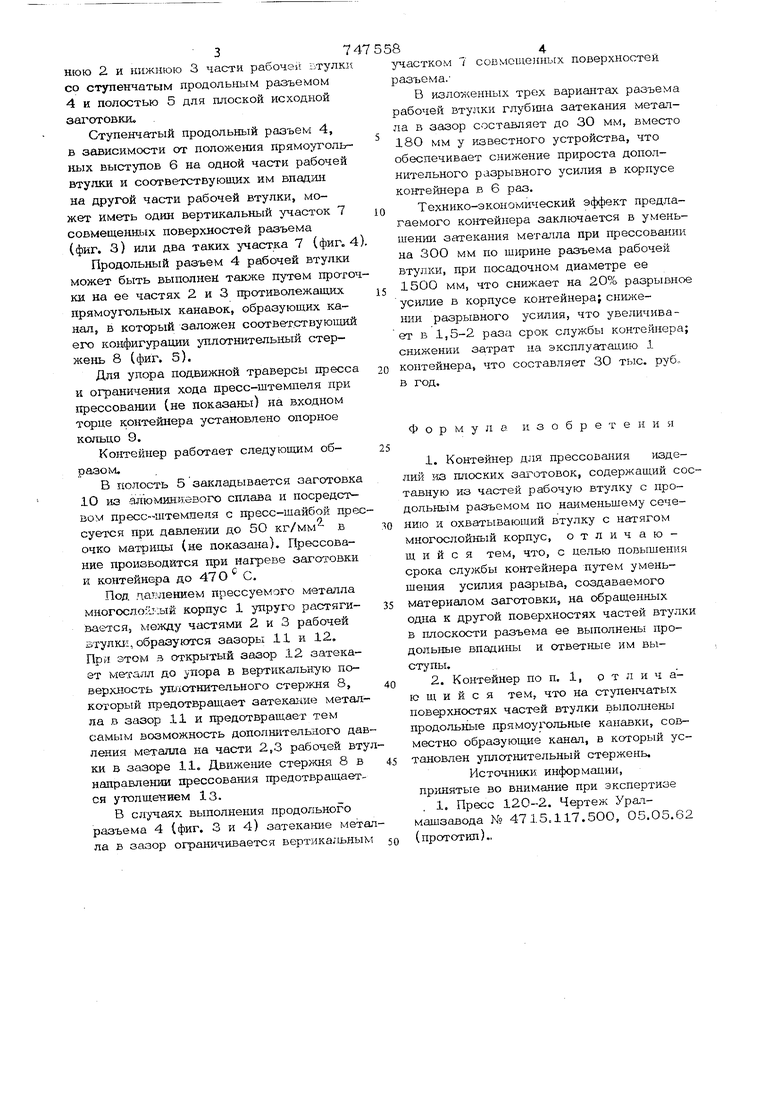

Изобретение относится к обработке м таллов давлением, а точнее к области прессования изделия. Известен контейнер для прессования изделий из плоских заготовок, содержащий составную из частей рабочую втулку с продольным разъемом по наименьшему сечению и охватывающий втулку с натягом многослойный корпус ij. Недостаток известного контейнера заключается в затекании металла в образующийся при прессовании зазор между частями разъемной втулки и на внутреннюю поверхность многослойной опорн втулки, создании затекшим в этот зазор металлом дополнительного разрывного усилия в многослойной опорной втулке (в корпусе контейнера), что приводит к преждевременному разрушению контейнера и к ухудшению качества поверхности прессуемых изделий. Цель изобретения - повышение ср ка службы контейнера путем уменьшения разрывного усилия, создаваемого в нем прессуемь1м металлом. Для достижения поставленной ueJui в известном контейнере для прессования изделий из плоских заготовок на обращенных одна к другой поверхностях частей втулки в плоскости разъема ее выполнены продольные впадины и ответные им выступы. Кроме того, с целью ух зощения и облегчения взанкшой подгошш продольного разъеме, на ступенчатых поверхностях частей втулки выполнены продольные прямоугольные канавки, совместно образующие канал, в который установлен уплотнительный стержень.. На фиг. 1 показан контейнер, продольный разрез; на фиг, 2 - вид А на фиг. 1; на фиг. 3-5 - варианты исполнения узла В на фиг, 2; на фиг. 6 узел В в рабочем состоянии; на фнг. 7 уплотнительный стержень. Контейнер содержит четьфехслойный корпус 1, обхватывающий с натягом верхнюю 2. и нижнюю 3 части pa6o4esi 1;.,тулк51. со ступенчатым продольным разъемом 4 и полостью 5 для плоской исходной заготовки.

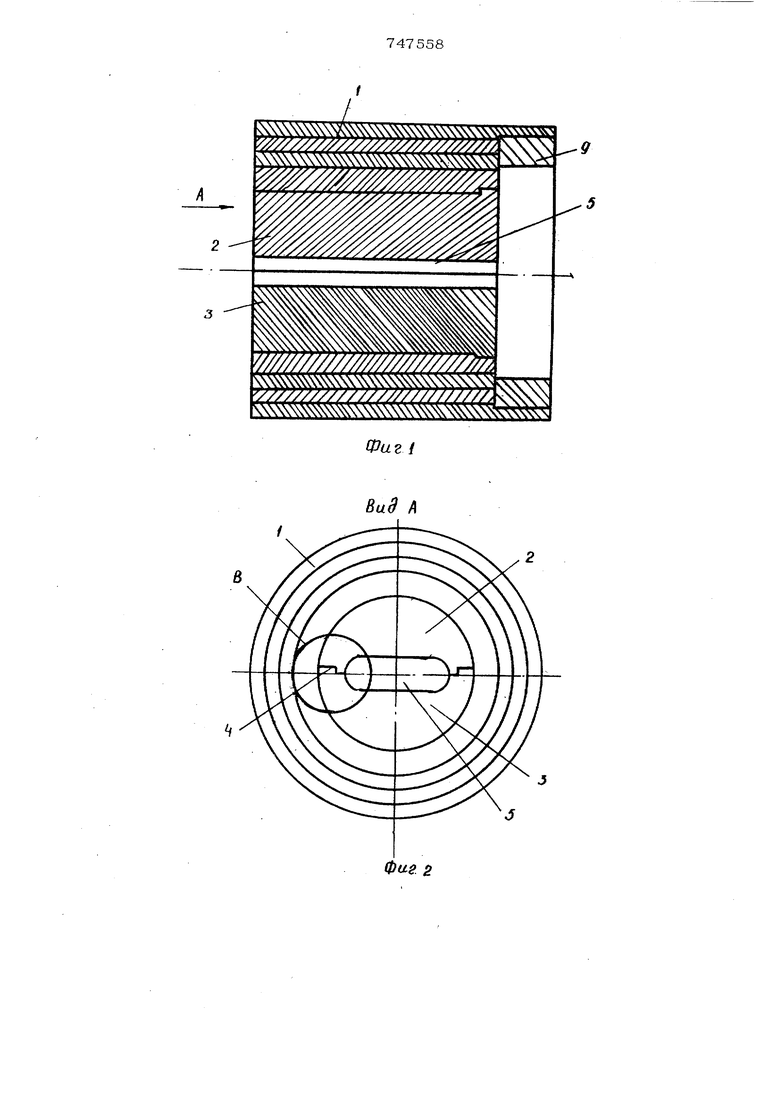

Ступенчатый продольный разъем 4, в зависимости от положения прямоугольных выступов 6 на одной части рабочей втулки и соответствующих им впадин на другой части рабочей втулки, может иметь один вертикальный учас1 ок 7 совмещенных поверхностей разъема (фиг. 3) или два таких участка 7 (фиг. 4

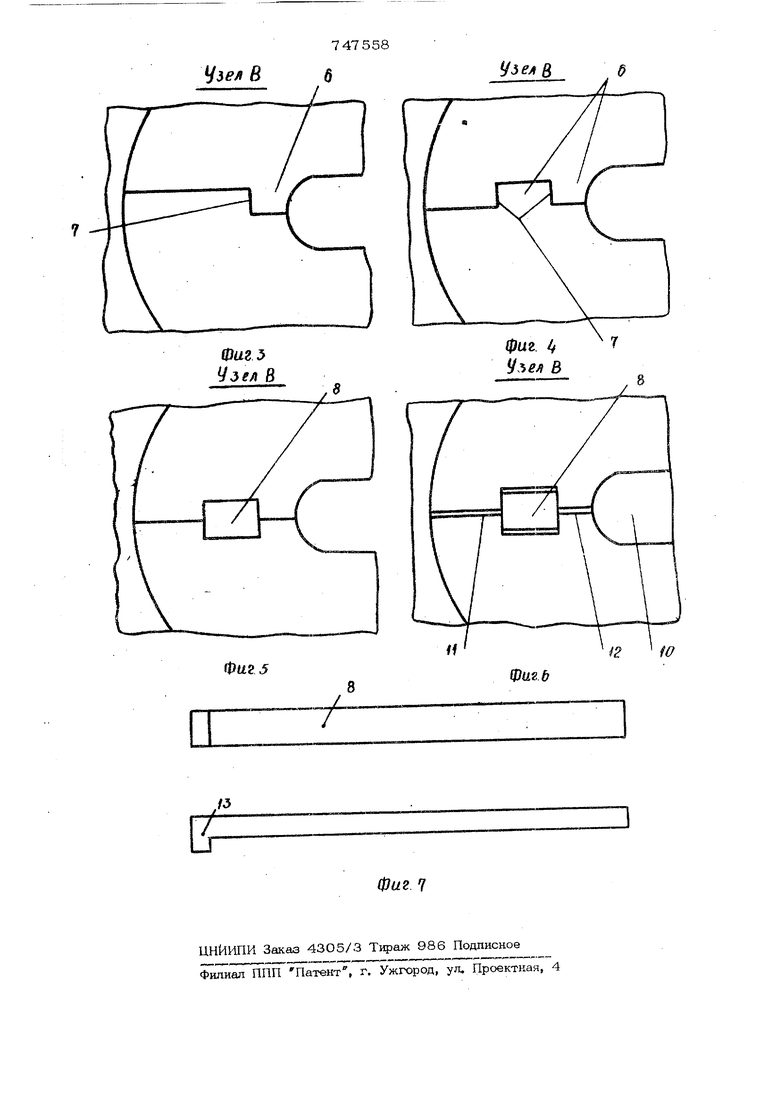

Продольный разъем 4 рабочей втулки может быть выполнен также путем проточки на ее частях 2 и 3 противолежащих прямоугольных канавок, образующих канал, в который заложен соответ,ст)ующий его конфигурации уплотнительный сггержень 8 (фиг. 5).

Для упора подвижной траверсы пресса и ограничения хода пресс-штемпеля при прессовании (не показаны) на входном торце контейнера установлено опорное кольцо 9.

Контейнер работает следующим образом.

В колость 5 закладывается заготовка 10 на алюминкевогх) сплава и посредством пресс-штемпепя с пресс-шайбой прессуется при давлении до 50 кг/мм в очко матрицы (не показана). Прессование производится при нагреве заготовки и контейнера до 47 О С.

Под даклением прессуемого металла многоело:11-;ый корпус 1 упруго растягивается, между частями 2 и 3 рабочей атулкк, образуются зазоры 11 и 12. Пря зтом 3 открытый зазор 12 затекает до в вертикальную поверхность ушхотнительного стеря-щя 8, который предотвращает аатекахше металла в зазор 11 и предотвращает тем самым возможность дополнительного давления металла на части 2,3 рабочей втулки в зазоре 11. Двшке1ше стержня 8 в направлении прессования предотвращается утолщением 13.

В случаях выполнения продольного разъема 4 (фиг. 3 и 4) затекаюте металла в зазор ограничивается вертикальным

участком / соБмсщелных поверхностей разъема.В изложенных трех вариантах разъема рабочей Втулки глубина затекания металла в зазор составляет до 30 мм, вместо 180 мм у известного устройства, что обеспечивает снижение прироста дополнительного разрывного усилия в корпусе контейнера в 6 раз.

Технико-экономический эффект предлагаемого контейнера заключается в уменьшении затекания металла при прессовании на ЗОО мм по щирине разъема рабочей втулки, при посадочном диаметре ее 150О мм, что снижает на 20% разрывно уси:ше в корпусе контейнера; снижении разрывного усилия, что увеличивает в 1,5-2 раза срок службы контейнера; снижении затрат на эксплуатацию 1 контейнера, что составляет 30 тыс. руб, в год.

Формула изобретения

1.Контейнер для прессования изделий из плоских заготовок, содержащий сотавную из частей рабочую втулку с продольным разъемом по наименьщему сечению и охватывающий втулку с натягом многослойный корпус, отличающийся тем, что, с целью повыщения срока службы контейнера путем уменьщения усилия разрыва, создаваемого материалом заготовки, на обращенных одна к другой поверхностях частей втулк в плоскости разъема ее выполнень продольные впадины и ответные им выступы.

2.Контейнер по п. 1, о т л и ч аю щ и и с я тем, что на ступенчатых поверхностях частей втулки выполнены продольные прямоугольные канавки, совместно образующие канал, в который установлен уплотнительный стержень.

Источники информации, пр1шятые во внимание при экспертизе . 1. Пресс 120-2. Чертеж Уралмашзавода № 47 15.117.5ОО, 05.05.62

(прототип).,

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПЛОСКИХ ЗАГОТОВОК | 1995 |

|

RU2143958C1 |

| КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2188728C2 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Устройство для штамповки | 1990 |

|

SU1754278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| Инструмент для изготовления изделий прессованием с обратным истечением металла | 2015 |

|

RU2626262C2 |

в

Вид /

фаг ё

Узел В

Шаг 5 В

Фиг 5

11

W

Фть

Авторы

Даты

1980-07-15—Публикация

1978-06-28—Подача